Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, а именно к процессам электролизного борирования, и может быть использовано в машиностроении, ремонтных службах и инструментальном производстве предприятий других отраслей для повышения износостойкости стальных изделий.

Цель-повышение скорости насыщения и снижение расхода электроэнергии на процесс борирования.

Способ электролизного борирования включает нагрев в борсодержащем расплаве до температуры насыщения, чередование стадий электролиза при плотности тока, обеспечивающей формирование слоя, и безэлектролизной выдержки в расплаве,

при этом процесс электролиза осуществляют импульсным током с длительностью импульса при коэффициенте заполнения .

Поскольку наиболее высокой работоспособностью обладают однофазные бо- ридные слои, состоящие из борида FeaB, то для получения высококачественного борид- ного слоя с повышенной работоспособностью необходим не только градиент концентрации бора, но и создание таких условий электропереносз, когда бор, находящийся в расплаве, в максимальной степени успевает диффундировать в материал с образованием только борида низшей концентрации FeaB.

Проведенные теоретические исследования, основанные на сравнении массопереOs ON

ГО

ел

нова бора электрическим полем из расплава к упрочняемой поверхности и от поверхности за счет диффузии бора в сталь, показы- вают, что процесс электролизного борирования должен осуществляться в импульсном режиме и равновесие возможно при длительности импульса тока электролиза от до , после чего необходимо делать продолжительную безэлектролизную выдержку, на 1-3 порядка превышающую длительность стадии электролиза. Зная продолжительность импульса и время безэлектролизной выдержки, легко определить частоту следования импульсов и коэффициент заполнения.

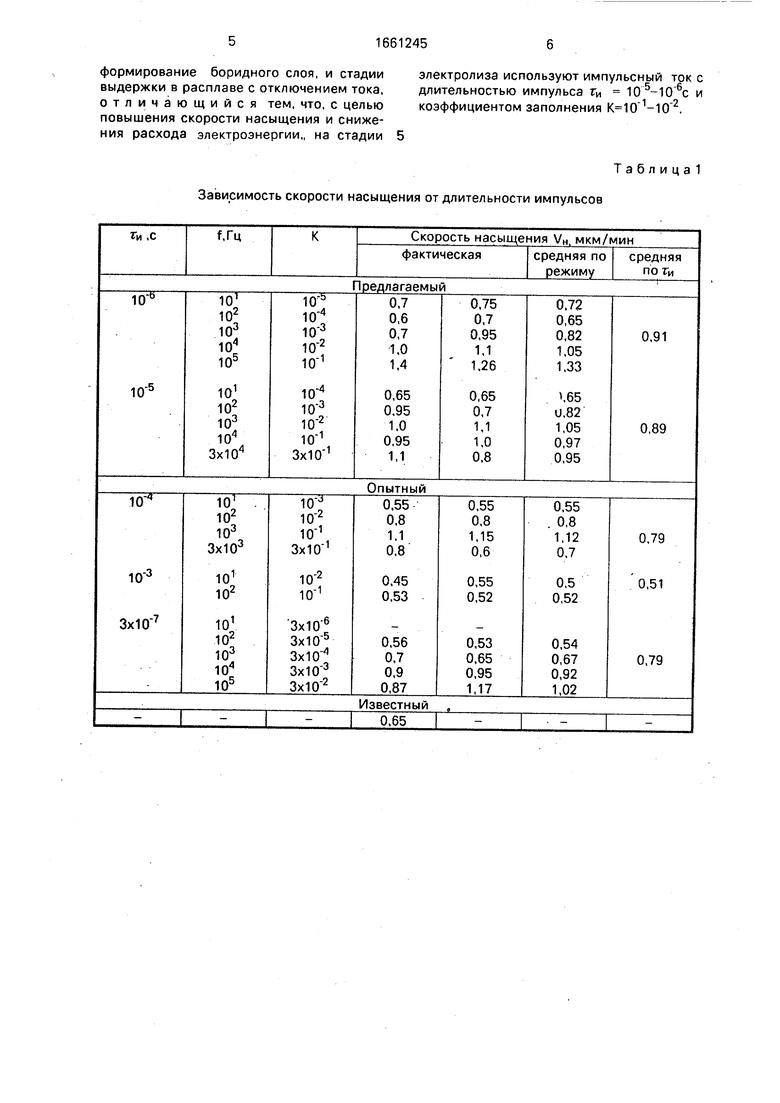

Экспериментальная проверка значений выбранных параметров показывает следующее. Обрабатывают стальные образцы высотой 35 мм и диаметром 15 мм. Температура расплава составляет 900+10°С, плотность тока 0,25 А/см2. Образцы насыщаются бором в расплаве буры чередованием стадий электролиза в безэлектролизной изотермической выдержки. Продолжительность импульса при электролизе задают в интервале 10 -10 с с частотой от 10 до 10 Гц, что обеспечивает продолжительность безэлектролизной выдержки между импульсами в интервале 10 -10 с. Параллельно обрабатывают стальные образцы по известному способу. Все образцы подвергают металлографическому анализу для измерения толщины боридного покрытия и оценки его качества.

Коэффициент заполнения К связывает период Т повторения импульса с его длительностью ги .

Коэффициент заполнения К определяют по формуле

Ги

К

или К TVt f,

где f - частота следования импульсов.

Скорость насыщения стали бором находят из соотношения

II

VH МКМ/МИН, If

где Н - толщина боридного слоя, мкм;

t - продолжительность процесса, мин.

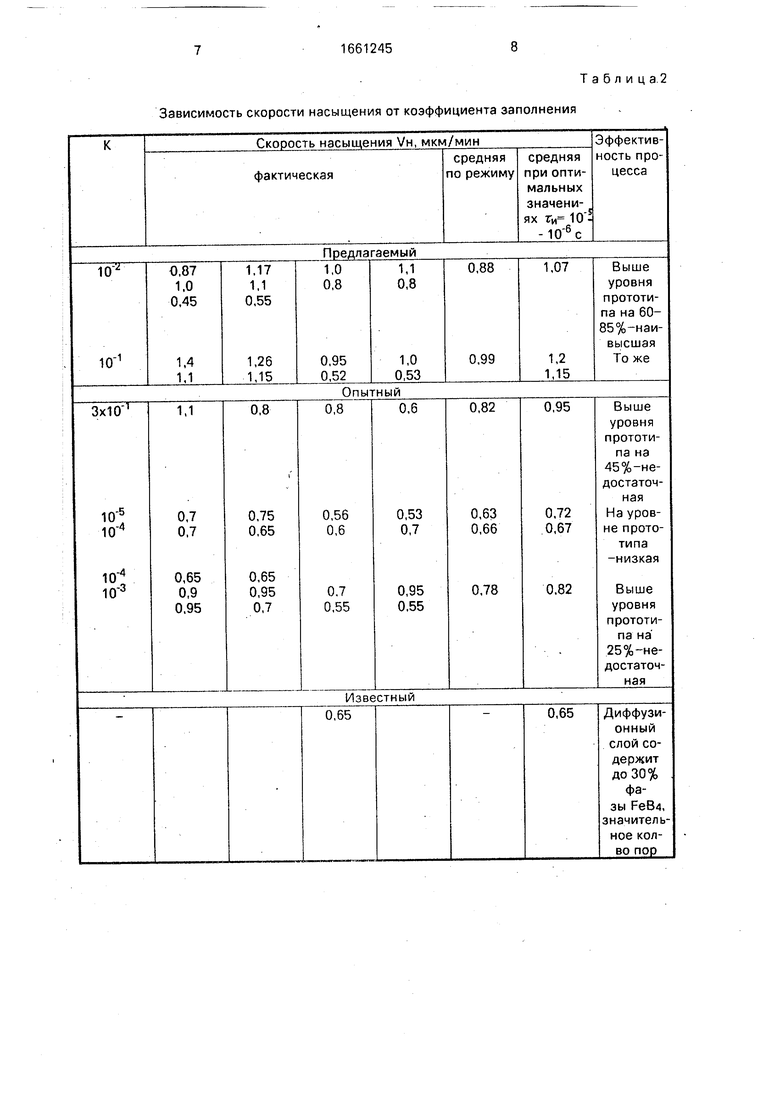

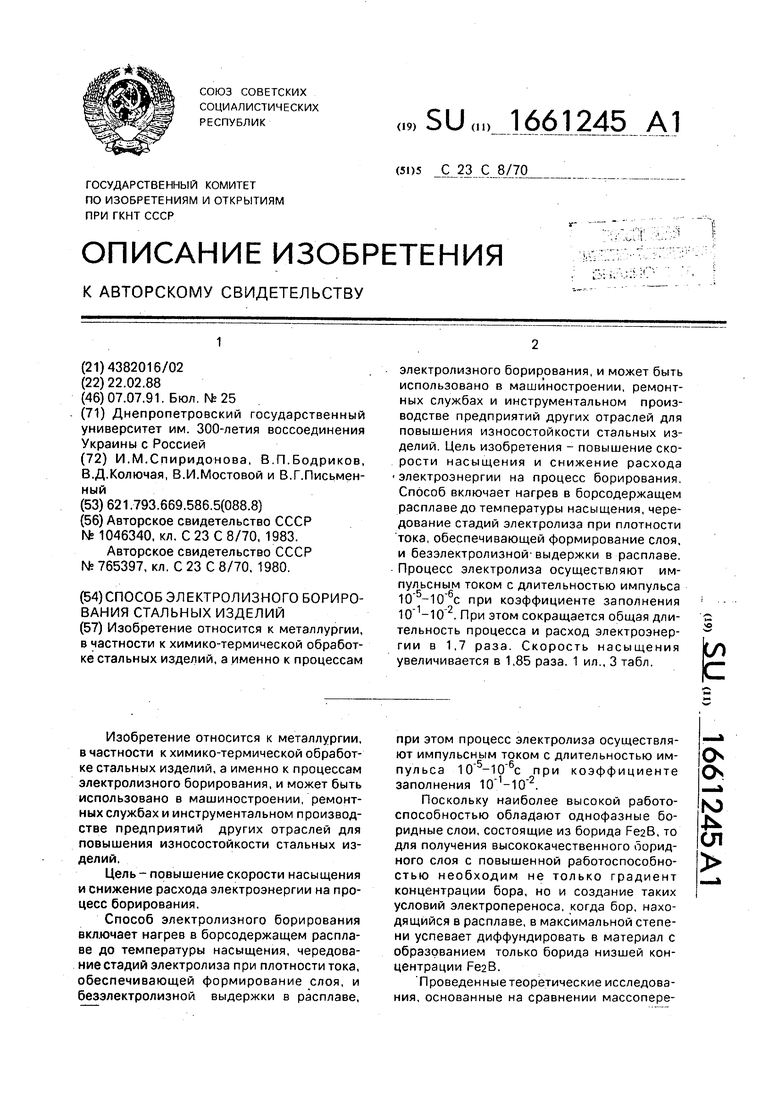

Результаты представлены в табл.1 и 2 и на чертеже.

На чертеже видно, что при длительности импульсов ги 10 -10 с и коэффициенте заполнения К 10 скорость насыщения в 1,85 раза выше, чем в известном способе. При снижении или повышении значений указанных параметров скорость насыщения находится на уровне известного способа (0,65 мкм/мин.).

-6

Диффузионные слои состоят из фазы FeaB и характеризуются повышенной плотностью за счет снижения количества пор Сокращение продолжительности стадии электролиза приводит к снижению энергоемкости.

Процесс импульсного электролизного борирования осуществляется автоматически без вмешательства человека. 0 Пример. Борируют две партии образцов.

Первая партия - по известному способу за 4 цикла с режимами:

Длительность стадии электролиза, мин 5 (в каждом цикле)1

Плотность тока, А/см20,25

Длительность стадии выдержки, мин:

1цикл15

2цикл30 0 3 цикл45

4 цикл60

Общая длительность процесса ,мин 154 Вторая партия - по предлагаемому способу с режимами: 5Длительность импульса ги ,с10

Коэффициент заполнения, К

Плотность тока, А/см0,25

Общая длительность процесса, мин 80

0При одинаковых по толщине боридных

слоях на первой партии получена скорость

насыщения VH 0,65 мкм/мин, на второй

партии VH 1,2 мкм/мин, т.е. почти в 2 раза

выше (см.табл.3).

5 Суммарная длительность стадий электролиза у первой партии равна мин, у второй партии - 80хЗх10 2 2,4 мин.

За две смены по известному способу на одной печи можно упрочнить 5 загрузок де- 0 талей. При этом суммарный расход электроэнергии на электролиз составляет 0,3 кВт/ч. Расход электроэнергии на 5 загрузок деталей по данному способу равен 0,18 кВт/ч, Производительность оборудования 5 повышается с 5 до 8 загрузок деталей за две смены.

Как видно из приведенных результатов, предлагаемый способ импульсного борирования в указанном интервале режимов 0 обеспечивает по сравнению с известным способом увеличение скорости насыщения в 1,85 раза и снижение энергоемкости в 1,7 раза.

Формула изобретения 5Способ электролизного борирования

стальных изделий, включающий нагрев в борсодержащем расплаве до температуры насыщения, чередование стадии электролиза при плотности тока, обеспечивающей

формирование боридного слоя, и стадии выдержки в расплаве с отключением тока, отличающийся тем, что, с целью повышения скорости насыщения и снижения расхода электроэнергии,, на стадии

электролиза используют импульсный ток с длительностью импульса ги 105-10 6с и коэффициентом заполнения 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| Способ термообработки борированных стальных изделий | 1990 |

|

SU1740448A1 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| Состав для электролизного борирования стальных изделий | 1982 |

|

SU1028737A1 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU742485A1 |

| Способ электролизного борирования углеродистых сталей | 1982 |

|

SU1046340A1 |

| Способ производства алюминия электролизом расплавленных солей | 2018 |

|

RU2699604C1 |

| Способ электролизного борирования | 1977 |

|

SU637462A1 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU773140A1 |

| СПОСОБ СОЗДАНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ УГЛЕРОДНОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2486292C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, а именно к процессам электролизного борирования, и может быть использовано в машиностроении, ремонтных службах и инструментальном производстве предприятий других отраслей для повышения износостойкости стальных изделий. Цель изобретения - повышение скорости насыщения и снижение расхода электроэнергии на процесс борирования. Способ включает нагрев в борсодержащем расплаве до температуры насыщения, чередование стадий электролиза при плотности тока, обеспечивающей формирование слоя, и безэлектролизной выдержки в расплаве. Процесс электролиза осуществляют импульсным током с длительностью импульса 10-5 - 10-6 с при коэффициенте заполнения 10-1 - 10-2. При этом сокращается общая длительность процесса и расход электроэнергии в 1,7 раза. Скорость насыщения увеличивается в 1,85 раза. 1 ил., 3 табл.

Зависимость скорости насыщения от длительности импульсов

Таблица

Зависимость скорости насыщения от коэффициента заполнения

Таблица2

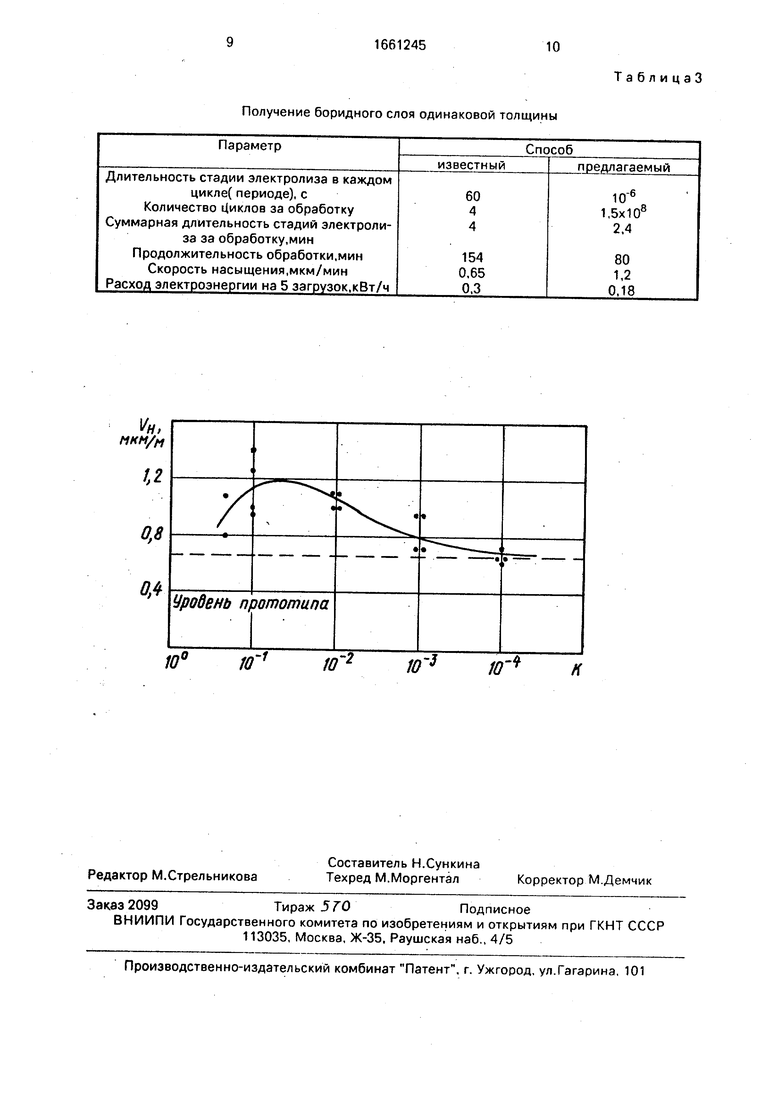

Получение боридного слоя одинаковой толщины

/0

10

-г

W

ТаблицаЗ

-2

Ю

-J

Ю К

| Способ электролизного борирования углеродистых сталей | 1982 |

|

SU1046340A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ электролизного борирования | 1975 |

|

SU765397A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-07—Публикация

1988-02-22—Подача