1

Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении электродов щелочных аккумуляторов.

Известно устройство для правки листовых изделий, содержащее попар но контактирующие расположенные в два ряда правильные валки 11

Однако это устройство не позволяет производить правку особо тонких ленточных заготовок электродов щелочных аккумуляторов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для правки ленточных заготовок электродов щелочных аккумуляторов, содержащее попарно контактирующие, расположенные в два ряда правильные валки, привод и раму 2.

Однако.данное устройство малопроизводительно и не обеспечивает качественной правки ленточных заготовок, поскольку стальные валки подминают кромки отогнутой перфорации: токоосновы электрода, что приводит к браку. .

Цель изобретения - повышение производительности и уменьшение брака.

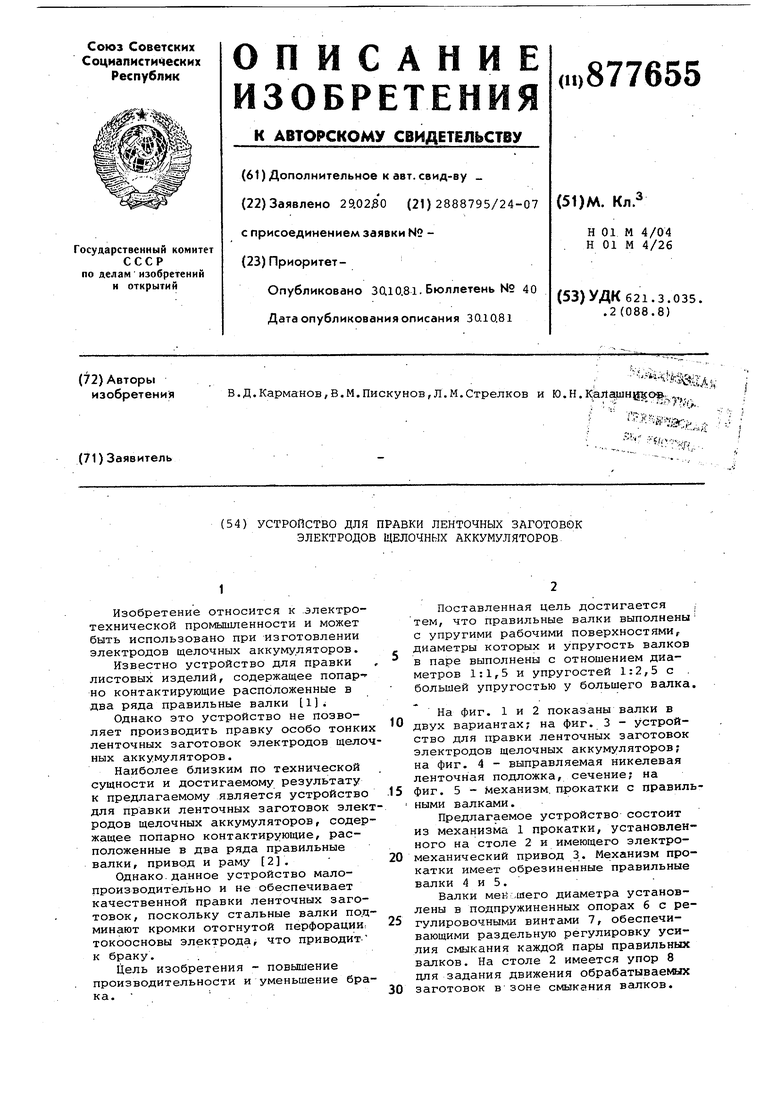

Поставленная цель достигается , тем, что правильные валки выполнены с упругими рабочими поверхностями, диаметры которых и упругость валков в паре выполнены с отношением диаметров 1:1,5 и упругостей 1:2,5 с . большей упругостью у большего валка.

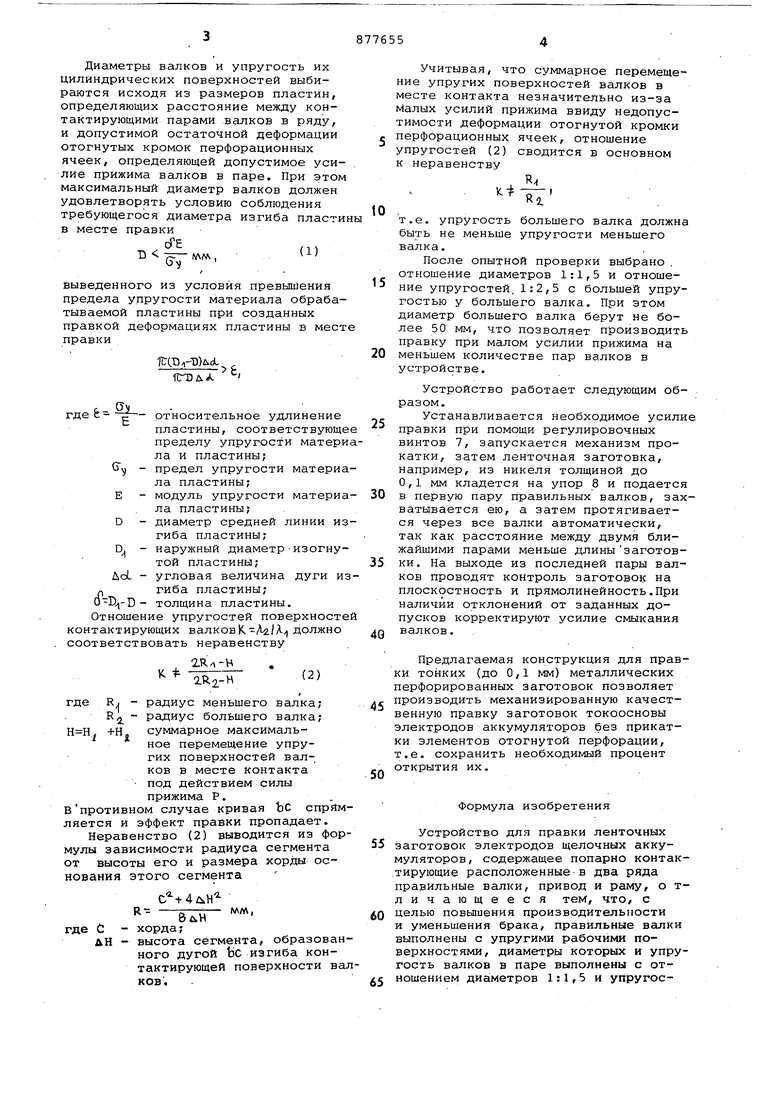

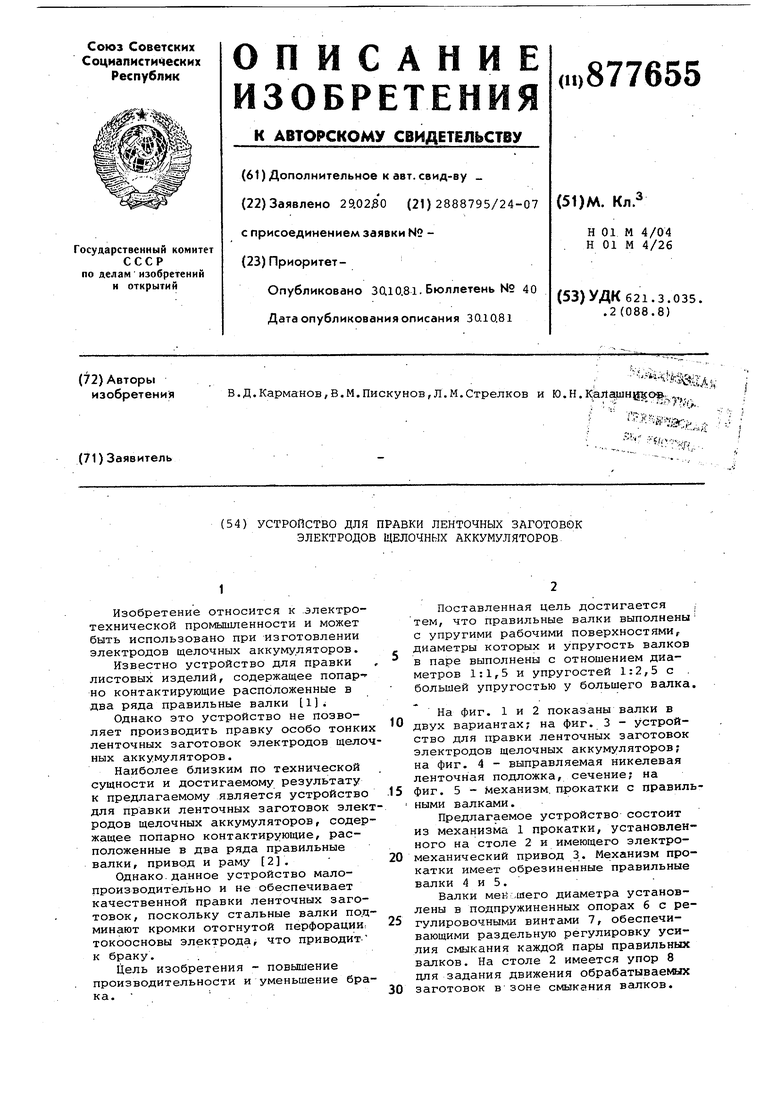

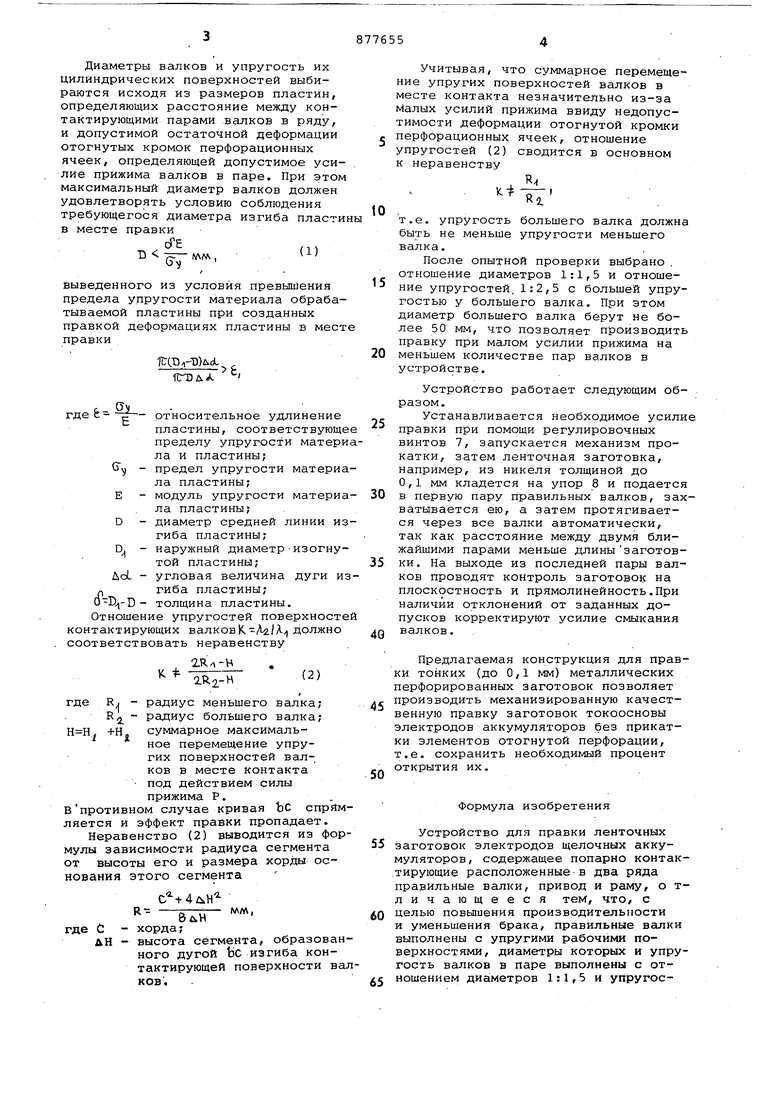

На фиг. 1 и 2 показаны валки в

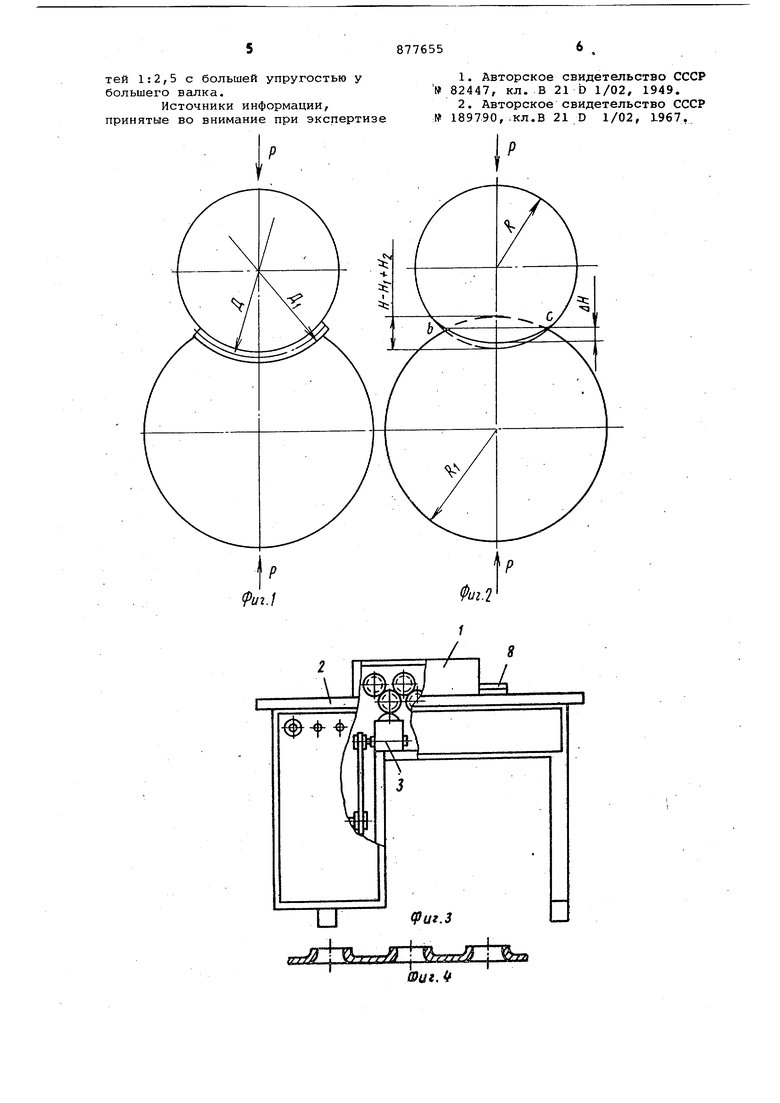

О двух вариантах; на фиг. 3 - устройство для правки ленточных заготовок электродов щелочных аккумуляторов; на фиг. 4 - выправляемая никелевая ленточная подложка, сечение; на

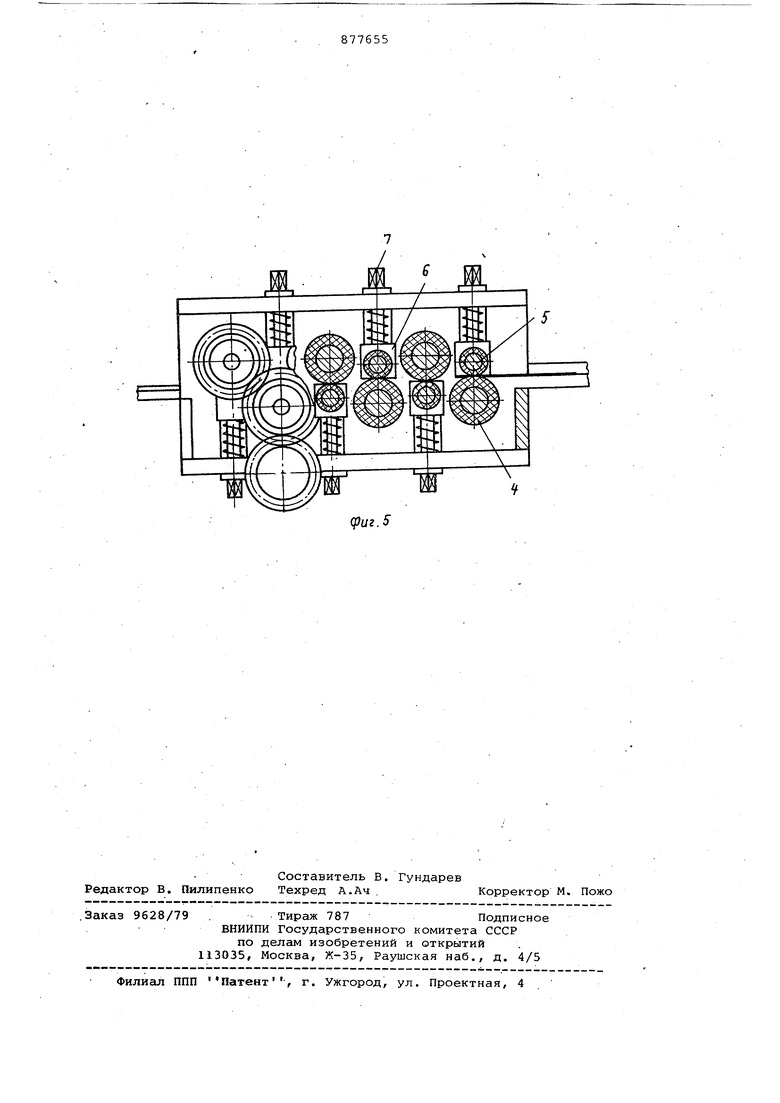

.15 фиг. 5 - Механизм, п.рокатки с правильными валками.

Предлагаемое устройство состоит из механизма 1 прокатки, установленного на столе 2 и имеющего электромеханический привод 3. Механизм прокатки имеет обрезиненные правильные валки 4 и 5.

Валки мей -шего диаметра установлены в подпружиненных опорах 6 с регулировочными винтами 7, обеспечивающими раздельную регулировку усилия смыкания каждой пары правильных валков. На столе 2 имеется упор 8 для задания движения обрабатываемых

30 заготовок в зоне смыкания валков. Диаметры валков и упругость их цилиндрических поверхностей выбираются исходя из размеров пластин определяющих расстояние между контактирующими парами валков в ряду и допустимой остаточной деформации отогнутых кромок перфорационных ячеек, определяющей допустимое уси лие прижима валков в паре. При это максимальный диаметр валков должен удовлетворять условию соблюдения требующегося диаметра изгиба пласт в месте правки сГЕ Т) выведенного из условия превышения предела упругости материала обраб тываемой пластины при созданных правкой деформациях пластины в ме правки irCTl -D)dL firDu.A е- относительное удлинени пластины, соответствую пределу упругости мате ла и пластины; предел упругости матер ла пластины; модуль упругости матер ла пластины; диаметр средней линии гиба пластины; наружный диаметр-изогн той пластины; До1 - угловая величина дуги f гиба пластины; )-D - толщина пластины. Отношение упругостей поверхнос контактирующих валков К.-Л21Я-) должн соответствовать неравенству 2. где R, радиус меньшего валка; радиус большего валка; . +Hj суммарное максимальное перемещение упругих поверхностей вал-, ков в месте контакта Под действием силы прижима Р.Впротивном случае кривая Ъс спр ляется и эффект правки пропадает. Неравенство (2) выводится из ф мулы зависимости радиуса сегмента от высоты его и размера хорды ос нования этого сегмента - где С - хорда; дН - высота сегмента, образов ного дугой be изгиба кон тактирующей поверхности ков. Учитывая, что суммарное перемещение упругих поверхностей валков в месте контакта незначительно из-за Малых усилий прижима ввиду недопустимости деформации отогнутой кромки перфорационных ячеек, отношение упругостей (2) сводится в основном к неравенству а - т.е. упругость большего валка должна быть не меньше упругости меньшего валка. После опытной проверки выбрано отношение диаметров 1:1,5 и отношение упругостей, 1:2,5 с большей упругостью у большего валка. При этом диаметр большего валка берут не более 50 мм, что позволяет производить правку при малом усилии прижима на меньшем количестве пар валков в устройстве. Устройство работает следующим образом. Устанавливается необходимое усилие правки при помощи регулировочных винтов 7, запускается механизм прокатки, затем ленточная заготовка, например, из никеля толщиной до 0,1 мм кладется на упор 8 и подается в первую пару правильных валков, захватывается ею, а затем протягивается через все валки автоматически, так как расстояние между двумя ближайшими парами меньше длины заготовки. На выходе из последней пары валков проводят контроль заготовок на плоскостность и прямолинейность.При наличии отклонений от заданных допусков корректируют усилие смыкания валков. Предлагаемая конструкция для правки тонких (до 0,1 мм) металлических перфорированных заготовок позволяет производить механизированную качественную правку заготовок токоосновы электродов аккумуляторов без прикатки элементов отогнутой перфорации, т.е. сохранить необходимый процент открытия их. Формула изобретения Устройство для правки ленточных заготовок электродов щелочных аккумуляторов, содержащее попарно контактирующие расположенные в два ряда правильные валки, привод и раму о тличающееся тем, что, с целью повьвиения производительности и уменьшения брака, правильные валки выполнены с упругими рабочими поверхностями, диаметры которых и упругость валков в паре выполнены с отношением диаметров 1:1,5 и упругоетей 1:2,5 с большей упругостью у большего валка.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №82447, кл. В 21 b 1/02, 1949.

2.Авторское свидетельство СССР 189790, кл.в 21 D 1/02, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намазки пастой ленточных заготовок электродов щелочных аккумуляторов | 1977 |

|

SU641553A1 |

| Устройство для намазки пастой ленточных заготовок электродов щелочных аккумуляторов | 1980 |

|

SU925211A1 |

| Устройство для намазки пастой ленточных заготовок электродов щелочных аккумуляторов | 1974 |

|

SU711973A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ КАДМИЕВЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1986 |

|

SU1400405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2439752C1 |

| Установка для зачистки пластин | 1977 |

|

SU671871A1 |

| Способ прокатки колец | 1990 |

|

SU1787060A3 |

| СПОСОБ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СЛИТКОВ И ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ТИТАНА НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2315672C2 |

| Устройство для гибки длинномерных заготовок из тонколистового материала | 1987 |

|

SU1546194A1 |

Д/ «

Пи

1ГЯ И 1 -СГГ5 1 7 77 Н ГЙ

&иг, 4

Авторы

Даты

1981-10-30—Публикация

1980-02-29—Подача