1

(21)4787259/08 (22)11.1289 (46)30.09,92. Бюл. №36

(71)Украинский научно-исследовательский институт металлов

(72)С.М.Михайлов, В.Г7.Соколов, А.П Игна- тенко, В.В.Клепанда, В.Н Проскуряков и Г.Е.Барабанцев

(56) Авторское свидетельство СССР № 294406, кл. В 21 D 5/06, 1970.

Авторское свидетельство СССР № 265056, кл. В 21 С 37/08,1968

(54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ

(57) Использование: металлургия, транспортное и сельскохозяйственное машиностроение при изготовлении профилей замкнутой конфигурации. Сущность изобретения: полосу металла с помощью валков последовательно в несколько переходов формируют в профиль замкнутого сечения, Плоским участкам профиля, примыкающим к свариваемым кромкам, перед сваркой придают кривизну радиусом R выпуклостью наружу. Величину радиуса R определяют в зависимости от размеров профиля толщины и механических свойств металла После сварки в процессе правки профиля кривизну устраняют. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗ ЛИСТА ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ С РАЗЪЕМОМ НА ПЛОСКОЙ ПОВЕРХНОСТИ ОДНОЙ ИЗ ПОЛОК | 1992 |

|

RU2042449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2065791C1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| ВАЛКОВЫЕ КАЛИБРЫ АСИММЕТРИЧНОЙ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2002 |

|

RU2218224C1 |

Изобретение относится к механической обработке листового материала с помощью валков специальной формы и предназначено для использования в металлургии, транспортном и сельскохозяйственном машиностроении при производстве гнутых профилей проката.

Известен способ изготовления гнутых профилей коробчатого сечения путем многопереходной гибки листовой заготовки в валках с использованием свободной гибки, при которой для предотвращения потери устойчивости и искажения формы стенок профиля, боковые стенки его при свободной гибке прогибают наружу, а величину этого прогиба выбирают из условия, чтобы деформация боковых стенок при этом не превышала предела упругости материала. А прогиб нижней горизонтальной стенки профиля осуществляют после окончательной гибки боковых стенок.

Недостатком описанного аналога является то, что прогибаются наружу только боковые и нижняя горизонтальная стенка для предотвращения потери устойчивости, а смыкающиеся элементы, образующие в конце формовки верхнюю горизонтальную стенку, не изгибаются, поэтому на них может образоваться волнистость в конце подгибки или быть на заготовке от предыдущего передела (прокатки или роспуска).

Вторым недостатком аналога является прогиб стенок в упругой зоне деформирования, что не обеспечивает повышения устойчивости прямолинейных элементов стенок формуемого замкнутого прямоугольного профиля за осевыми плоскостями формующих валков.

™А

о

ю о

4

Кроме того, отсутствие данных для определения степени прогиба стенок профиля при формовке затрудняет применение способа по аналогу.

Известен также способ непрерывной формовки полосы в трубную. Поперечным гибом полосы в клетях профилегибочного стана, а в предпоследних клетях одновременно с поперечным гибом трубную заготовку скручивают сначала в одну сторону, а затем в другую относительно продольной оси стана, при этом величина деформации скручивания равна величине упругой деформации материала трубы.

Существенным недостатком второго аналога является то, что для устранения волнистости на кромках смыкающихся элементов путем наложения переменных деформаций кручения неэффективно, особенно для профилей прямоугольного сечения из толстолистовой заготовки.

Вторым недостатком этого аналога является то, что наложение переменных деформаций скручивания на прямоугольные профили в предпоследних клетях могут привести к остаточным искажениям геометрии поперечного сечения, а также трещинам в местах изгиба ввиду высокой степени упрочнения металла на криволинейных участках поперечного сечения.

Кроме того, переменные повороты прямоугольного профиля относительно продольной оси требуют существенного увеличения энергозатрат приводом формовочных клетей и вызовут интенсивный износ калибров валков.

Наиболее близким по технической сущ- ности к заявляемому является выбранный в качестве прототипа способ непрерывной формовки прямошовных электросварных труб. Сущность которого заключается в том, что во избежание волнистости кромок перед сваркой, при изготовлении труб с соотношением наружного диаметра к толщине более 50, трубу формируют поперечным изгибом исходной полосы в формовочных и сварочных калибрах. А на участке между последним формовочным и сварочным калибром кромки растягиваются путем предварительного сворачивания исходной полосы в формовочных калибрах до угла 270-300° и полного сворачивания в валках сварочного калибра. Отличительной особенность способа по прототипу от известных способов изготовления электросварных труб является то, что в последнем формовочном калибре сворачивание трубы производят на значительно меньший угол, т.е. процесс в формовочных калибрах заканчивается как бы на промежуточной стадии.

Существенным недостатком прототипа является то, что он предназначен для изготовления замкнутых сварных профилей круглого сечения и не может быть применен для изготовления сварных замкнутых профилей прямоугольного сечения, так как кинематическое различие сведения смыкающихся элементов перед сваркой при формовке прямоугольного сечения требует

минимальных величин конечных углов подгибки смыкающихся элементов, в сумме не более 15-20°. Поэтому предлагаемые суммарные конечные углы подгибки по прототипу (60-90°) неприемлемы для

изготовления прямоугольных сварных профилей.

Вторым недостатком прототипа является отсутствие возможности устранения волнистости боковых кромок исходной полосы,

возникшие в процессе предыдущего предела (прокатка, роспуск, дрессировка, обрезка кромок и др.).

Кроме того, по способу прототипа не предусматривается увеличения продольной

жесткости смыкающихся элементов перед сваркой, поэтому в интервале между последними формовочным и сварочным калибрами на боковых кромках может возникнуть волнистость ввиду больших конечных углов

подгибки (60-90°), что снизит качество не только сварного шва, но общий товарный вид готовой продукции.

Целью изобретения является повышение качества изготовления замкнутых сварных профилей преимущественно из углеродистых и низколегированных сталей. Это достигается тем, что сварные замкнутые профили прямоугольного сечения с расположением сварного шва на плоском

участке профиля, формуют из полосы последовательно в несколько переходов со смыканием кромок, сваривают кромки и правят профиль, Перед смыканием кромок плоским участкам профиля, примыкающим к свариваемым кромкам, придают кривизну радиусам R, выпуклостью наружу. А радиус R определяют из соотношений:

6(R+S) 4 ( R+S)3-R3 SS (R+S)

,,.,,8.

0)

55

ш..(1да...1Л5).. и

где R - радиус кривизны, м; S - толщина стенки, м;

а- центральный угол изогнутой части плоского участка, рад.;

DV - предел текучести материала профиля, МПа;

7В - предел прочности материала профиля, МПа.

А в процессе правки профиля указанную кривизну устраняют.

Изгиб плоских участков смыкающихся элементов в поперечном направлении одновременно с подгибкой обеспечивает увеличение жесткости поперечных сечений плоских участков смыкающихся элементов приданием им криволинейной формы, что предотвращает потерю устойчивости этих элементов в продольном направлении в виде волнистости от продольных усилий сжатия от подгибки. Кроме того, деформация растяжения от изгиба наружной половины поперечных сечений участков перераспределением напряжений обеспечивает снятие или существенное уменьшение остаточных напряжений продольного сжатия, как от предыдущих пределов (проката, продольный роспуск листа), так от подгибки при формовке профиля и тем самым устраняет наследственную волнистость кромок или предотвращает настоящего технологического процесса. А устранение волнистости на смыкающихся элементах не только повышает плоскостность сварной стенки профиля отсутствием волнистости, но и создает точную стыковку по высоте на всей длине профиля свариваемых торцов смыкающихся элементов, существенно повышает качество сварного шва. Не менее важным является и то, что кинематика сведения смыкающихся элементов, изогнутых одинаковыми радиусами кривизны обеспечивает контакт свариваемых торцов одновременно по всей толщине, что в значительной мере улучшает качество сварного шва, в отличие от сведения прямолинейных элементов. Выбор направления изгиба в сторону подгибки создает выпуклость сварной стенки наружу, что упрощает ее правку после сварки.

Весь сортамент замкнутых сварных профилей изготавливается из углеродистых и низколегированных марок сталей.

Экспериментальными исследованиями установлено, что для соотношений ширин и толщин смыкающихся элементов прямоугольных сварных профилей, производимого и перспективного сортамента, увеличение жесткости их поперечных сечений увеличением их моментов сопротивлений в 3,6-3,8 раза является достаточным для предотвращения потери устойчивости в

продольном направлении в виде волнистости при подгибке.

Установление пределов относительного растяжения в процентах внешних волокон

от изгиба 1,85-1,95 от отношения предела текучести к пределу прочности формуемого материала, являющегося nokasaTefleM пластичности обусловлено тем, что как показали эксперименты, такая степень

деформации является минимально достаточной для предотвращения волнистости, а большая ее величина создает затруднения правки кривизны стенки после сварки. Зависимость (1) и (2) позволяют расчетным путем определить величину радиуса R и угол а для изгиба плоских участков смыкающихся элементов, что необходимо для проектирования технологии. Эти зависимости выведены из условий степени увеличения моментов сопротивлений поперечных сечений и пределов деформаций наружных волокон от изгиба плоских участков смыкающихся элементов.

Момент сопротивления плоского участка шириной Ь и толщиной S.

Сопоставительным анализом пределов точности совмещения по высоте торцов свариваемых элементов в зависимости от соотношения величины моментов сопротивлений их поперечных сечений после изгиба выведено соотношение (1). Числовой интервал правой части этого соотношения обусловлен допустимым интервалом точности совмещения по высоте свариваемых

торцов элементов на готовых профилях,

Соотношением (2) экспериментально установлена зависимость допустимой степени относительной деформации крайних наружных растянутых волокон поперечного

сечения при изгибе металла, с учетом его механических свойств, от возможной степени последующей правки кривизны изгиба. Интервал численного коэффициента в соотношении (2) обусловлен допускаемыми пределами отклонений плоскости на готовых профилях сварной стенки,

Заявляемый способ может быть реализован на любом профилегибочном стане, имеющем в своем составе рабочие клети

для формовки подгибкой по переходам профилей, агрегат продольной сварки и устройство для порезки готовых профилей на мерные длины.

Граничными условиями является наличие достаточного числа клетей и потребная мощность их привода для осуществления непрерывного процесса формовки, необходимого для производства замкнутых сварных профилей,

Проведенный анализ заявляемого способа свидетельствует, что положительный эффект при осуществлении изобретения будет получен благодаря улучшению качества профилей за счет улучшения качества сварного шва и обеспечения плоскостности сварной стенки устранением волнистости смыкающихся элементов.

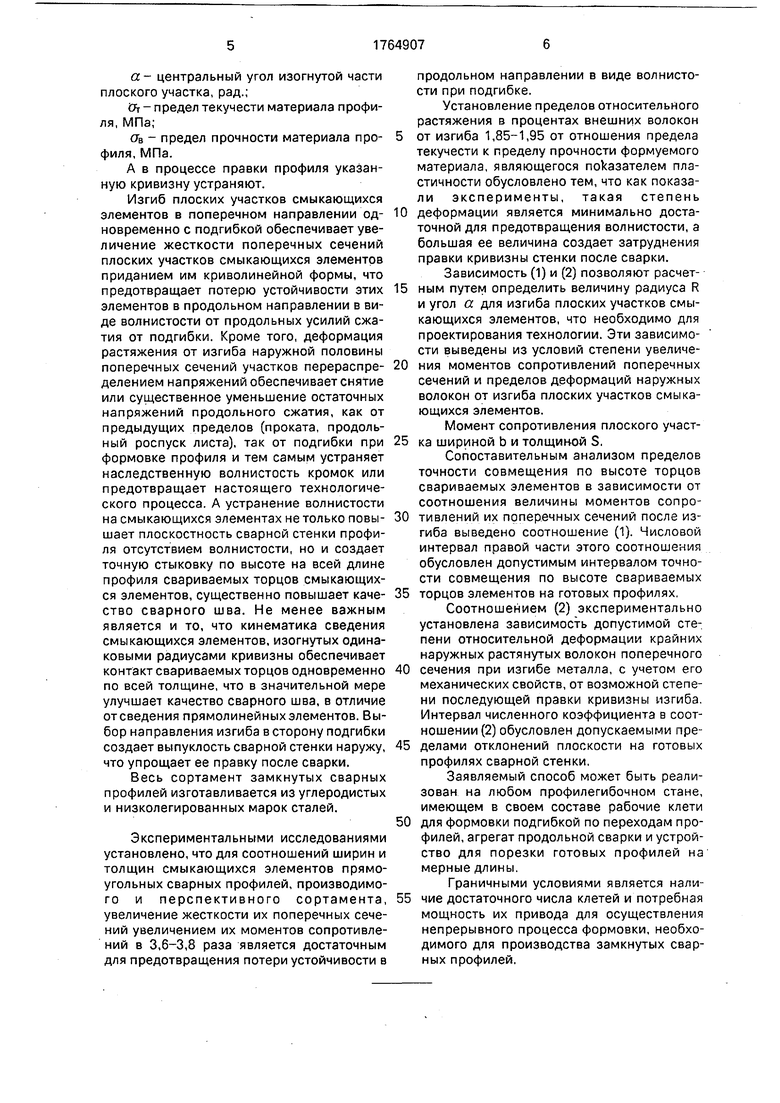

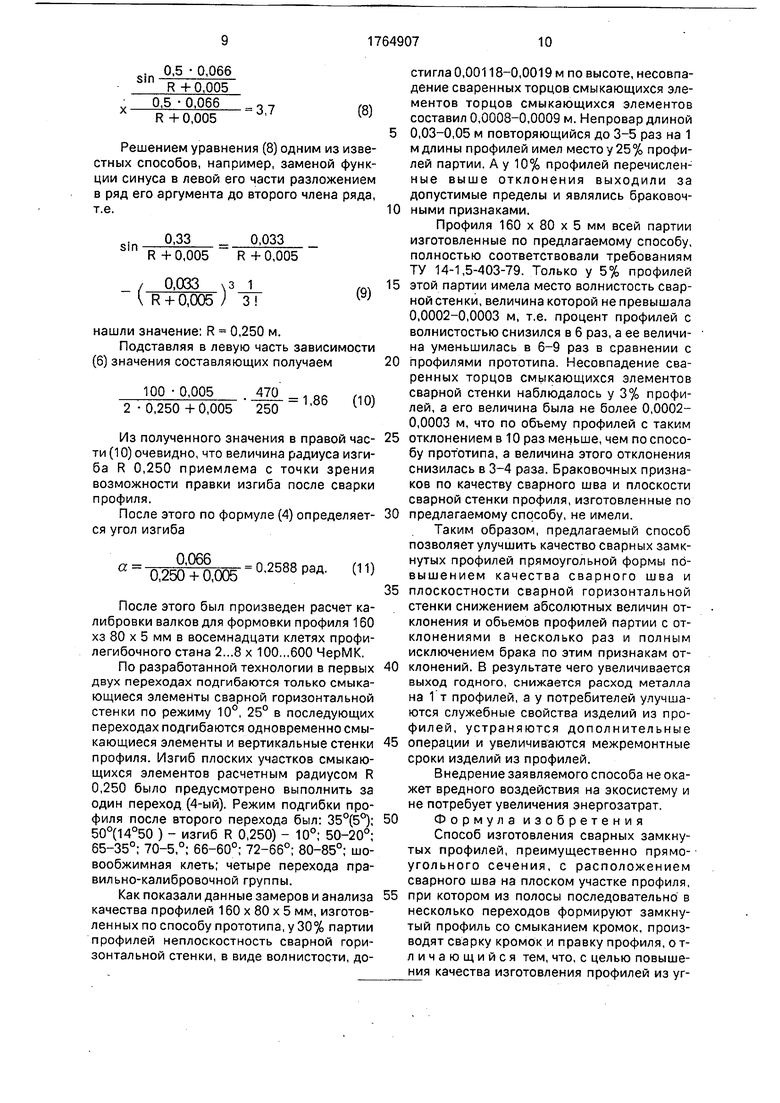

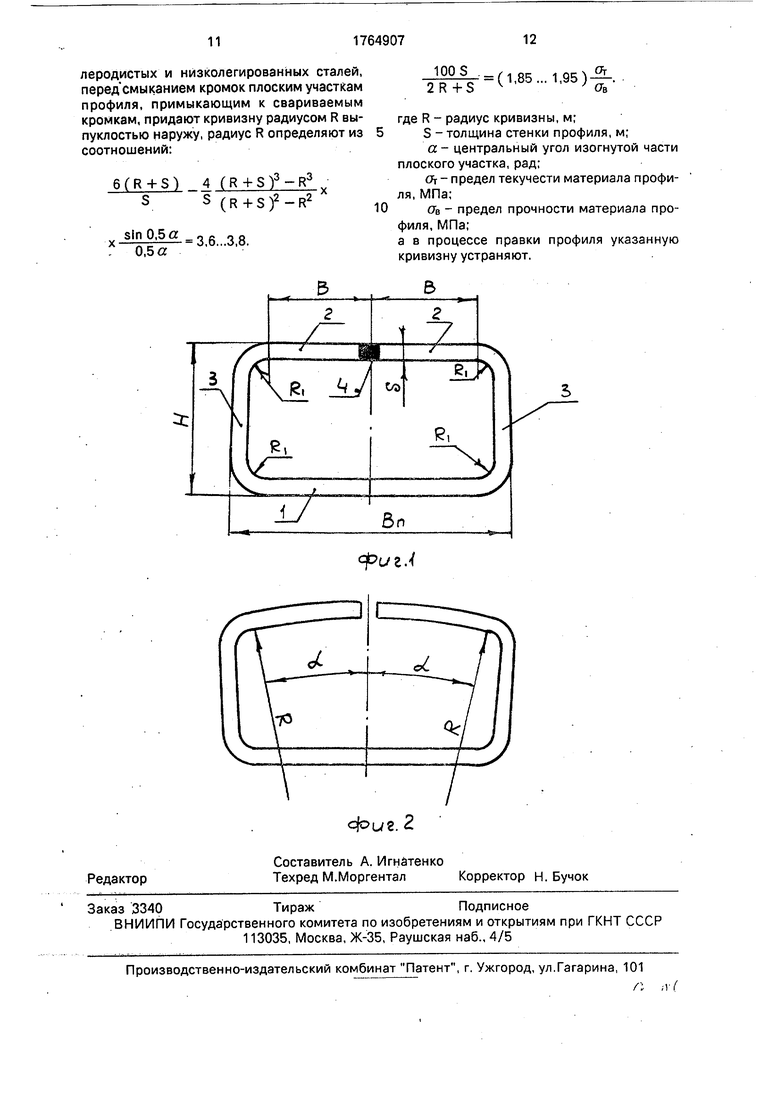

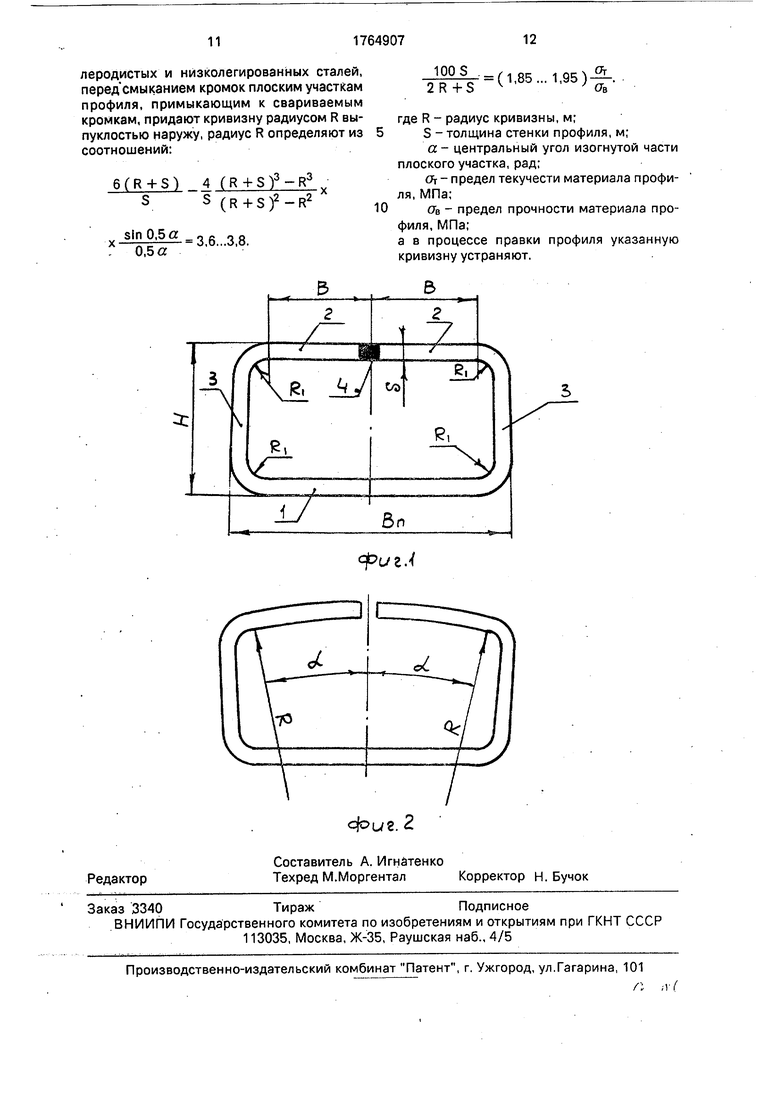

На фиг.1 - схема поперечного сечения замкнутого сварного профиля прямоугольного сечения; на фиг.2 - схема замкнутого профиля перед шовообжимной клетью с изогнутыми радиусами смыкающимися элементами.

В зависимости от конфигурации и размеров замкнутого сварного профиля определяют общее число переходов для его формовки в соответствии с существующими методиками производства профилей этого типа. Используя значение ширины bn горизонтальных стенок 1, толщины S и радиуса RI сопряжения горизонтальных и вертикальных 2 стенок профиля находят ширины b плоских участков 3 смыкающихся элементов, соединенных швом 4 на сварной горизонтальной стенке

b - --Ri-S.

(3)

Далее используя зависимости (1), (2), определяют значение радиуса R изгиба плоских участков 3 смыкающихся элементов следующим образом.

В соотношении (1) угол а заменяет его значение из формулы

(4)

А значение коэффициента в правой части соотношения (1) придают одно, конкретное значение, лежащее в интервале 3,6...3,8, например 2,7. Тогда получается уравнение с одним неизвестным R.

6(R+S) 4 (R+S)3-R3 SS (R+S) x

0.5 b R +S

3,7

(5)

0,5

R +S

Применяемость найденного решением уравнения (5) значения радиуса изгиба R, обеспечивающего достаточную жесткость изогнутых элементов для удовлетворения (в определенном диапазоне) точности совмещения по высоте свариваемых кромок, проверяют соответствием его соотношению (2), определяющему возможность достаточной степени правки кривизны изогнутых эле- ментов после сварки, путем подстановки числовых значений всех членов и получения тождества правой и левой частей соотношения (2), записанного в виде

Оь

10ЮО S . ч ,

2R+S -5f-(185- 195)

(6)

В процессе этой проверки может вносится коррекция величины радиуса R в пределах

значений коэффициента К 3,6-3,8 соотношением (1).

После определения значения радиуса R, удовлетворяющего соотношением (1) и (2) определяют значение угла изгиба а формулой(4).

После этого проектируют технологию, производя расчет калибровки валков для формовки профиля по переходам одновременно с изгибом плоских участков смыкающихся элементов, который выполняют в 1-2 перехода в первых клетях, когда подгибки смыкающихся элементов не превышает 40- 55°. Это, примерно, в 3-ем или 4-ом переходе формовки профиля. При расчете

калибровки валков правильно-калибровочной группы предусматривают правку кривизны сварной горизонтальной стенки с учетом некоторого уменьшения кривизны от оплавления свариваемых торцов смыкающихся элементов в шовообжимной клети при сварке.

Так, например, по предлагаемому способу на стане 2...8 х 100...600 ЧерМК изготовлен замкнутый сварной прямоугольный

профиль 160 х 80 х 5 мм из стали марки СтЗкп, толщиной 0,005 м, имеющий ширину горизонтальных стенок 0,16 м, высоту вертикальных - 0,06 м и радиус, сопряжения вертикальных стенок со смыкающимися

элементами 0,009 м. Предел прочности заготовки профиля 470 МПа, предел текучести 250 МПа. В соответствии с (3) величина ширины смыкающихся элементов составляет

ь 0,160 Oi00g 0 Q05 0 Обб (7)

Подставив значение всех составляющих в левую часть уравнения (5), а в правую 3,7 получили уравнение с одним неизвестным R

4 ( R + 0,005 )3 - R:

0,005

( R + 0,005 )2 - R2

sin

0.5 0,066 R + 0,005

0.5 0.066 R + 0,005

3,7

Решением уравнения (8) одним из известных способов, например, заменой функции синуса в левой его части разложением в ряд его аргумента до второго члена ряда, т.е.

0.33 ... 0.033 R + 0,005

R-f 0,005

0,С

R + 0,005 } 3

,з 1

нашли значение: R 0,250 м.

Подставляя в левую часть зависимости (6) значения составляющих получаем

100 0,005470

2 -0,250 +0,005 250

1,86 (10)

Из полученного значения в правой части (10) очевидно, что величина радиуса изгиба R 0,250 приемлема с точки зрения возможности правки изгиба после сварки профиля.

После этого по формуле (4) определяется угол изгиба

,066

0,250 + 0,005

0,2588 рад. (11)

После этого был произведен расчет калибровки валков для формовки профиля 160 хз 80 х 5 мм в восемнадцати клетях профи- легибочного стана 2.„8 х 100..,600 ЧерМК.

По разработанной технологии в первых двух переходах подгибаются только смыкающиеся элементы сварной горизонтальной стенки по режиму 10°, 25° в последующих переходах подгибаются одновременно смыкающиеся элементы и вертикальные стенки профиля. Изгиб плоских участков смыкающихся элементов расчетным радиусом R 0,250 было предусмотрено выполнить за один переход (4-ый). Режим подгибки профиля после второго перехода был: 35°(5°); 50°(14°50 ) - изгиб R 0,250) - 10°; 50-20°; 65-35°; 70-5,°; 66-60°; 72-66°; 80-85°; шо- вообжимная клеть; четыре перехода правильно-калибровочной группы.

Как показали данные замеров и анализа качества профилей 160 х 80 х 5 мм, изготовленных по способу прототипа, у 30% партии профилей неплоскостность сварной горизонтальной стенки, в виде волнистости, до

стигла 0,00118-0,0019 м по высоте, несовпадение сваренных торцов смыкающихся элементов торцов смыкающихся элементов составил 0,0008-0,0009 м. Непровар длиной

5 0,03-0,05 м повторяющийся до 3-5 раз на 1 м длины профилей имел место у 25% профилей партии. А у 10% профилей перечисленные выше отклонения выходили за допустимые пределы и являлись браковоч10 ными признаками.

Профиля 160 х 80 х 5 мм всей партии изготовленные по предлагаемому способу, полностью соответствовали требованиям ТУ 14-1,5-403-79. Только у 5% профилей

15 этой партии имела место волнистость сварной стенки, величина которой не превышала 0,0002-0,0003 м, т.е. процент профилей с волнистостью снизился в 6 раз, а ее величина уменьшилась в 6-9 раз в сравнении с

20 профилями прототипа. Несовпадение сваренных торцов смыкающихся элементов сварной стенки наблюдалось у 3% профилей, а его величина была не более 0,0002- 0,0003 м, что по объему профилей с таким

25 отклонением в 10 раз меньше, чем по способу прототипа, а величина этого отклонения снизилась в 3-4 раза. Браковочных признаков по качеству сварного шва и плоскости сварной стенки профиля, изготовленные по

30 предлагаемому способу, не имели.

Таким образом, предлагаемый способ позволяет улучшить качество сварных замкнутых профилей прямоугольной формы повышением качества сварного шва и

35 плоскостности сварной горизонтальной стенки снижением абсолютных величин отклонения и объемов профилей партии с отклонениями в несколько раз и полным исключением брака по этим признакам от40 клонений. В результате чего увеличивается выход годного, снижается расход металла на 1 т профилей, а у потребителей улучшаются служебные свойства изделий из профилей, устраняются дополнительные

45 операции и увеличиваются межремонтные сроки изделий из профилей.

Внедрение заявляемого способа не окажет вредного воздействия на экосистему и не потребует увеличения энергозатрат.

50 Формула изобретения

Способ изготовления сварных замкнутых профилей, преимущественно прямоугольного сечения, с расположением сварного шва на плоском участке профиля,

55 при котором из полосы последовательно в несколько переходов формируют замкнутый профиль со смыканием кромок, производят сварку кромок и правку профиля, о т- личающийся тем, что, с целью повышения качества изготовления профилей из угVЈ&- Јлеродистых и низколегированных сталей,

перед смыканием кромок плоским участкам

профиля, примыкающим к свариваемым

кромкам, придают кривизну радиусом R вы- где R - радиус кривизны, м;

пуклостью наружу, радиус R определяют из 5S-толщина стенки профиля, м;

соотношений:

a - центральный угол изогнутой плоского участка, рад;

6 ( R + S ) 4 ( R + S )3 - R3

S (R+S)2-R2

sin 0,5 a „ R «ft х-б Г 3 6-3 8ь

- центральный угол изогнутой части плоского участка, рад;

От - предел текучести материала профиля, МПа;

Юав - предел прочности материала профиля, МПа;

а в процессе правки профиля указанную кривизну устраняют.

ригЛ

Авторы

Даты

1992-09-30—Публикация

1989-12-11—Подача