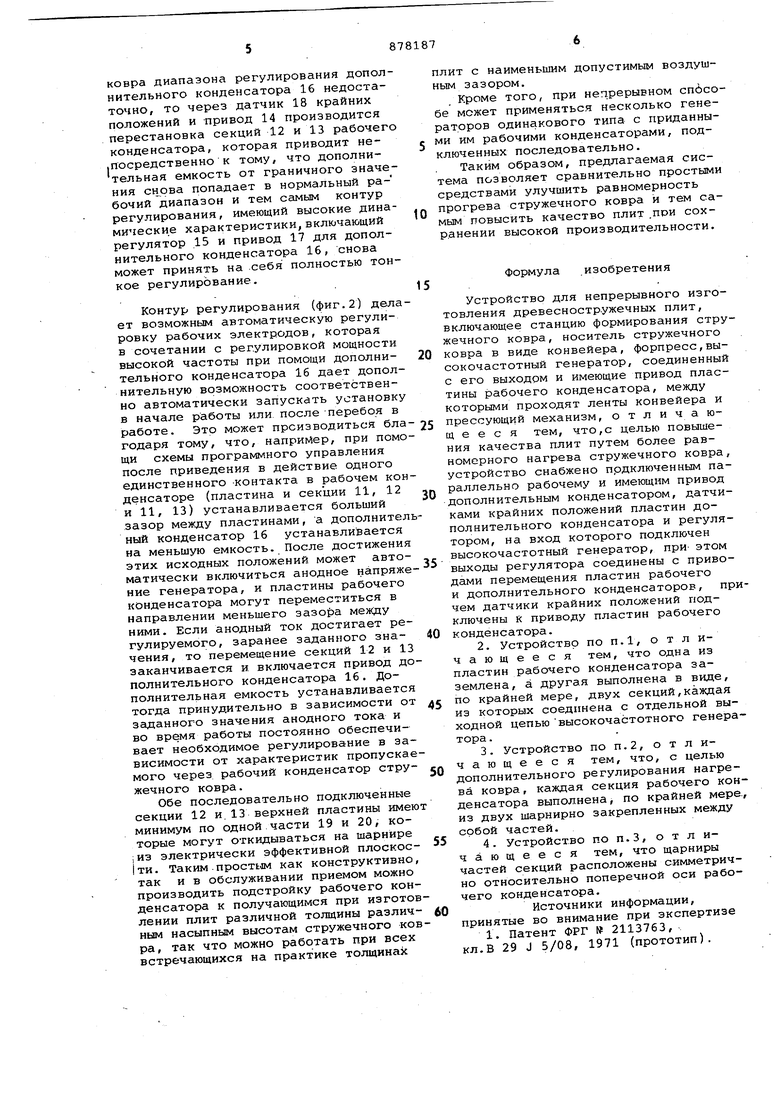

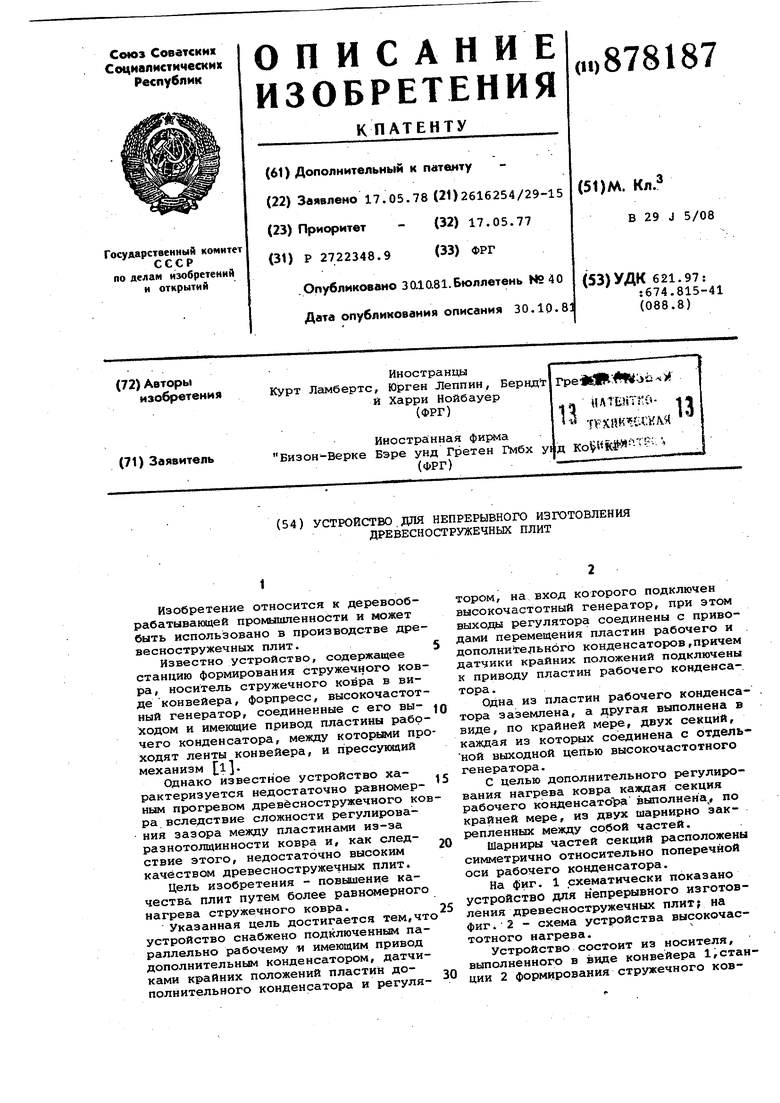

(54) УСТРОЙСТЮ ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ Изобретение относится к деревообрабатывакедей промышленности и может быть использовано в производстве дре весностружечных плит. Известно устройство, содержащее станцию формирования стружечного ков ра, носитель стружечного ковра в виде конвейера, форпресс, высокочастот ный генератор, соединенные с его выходом и имеющие привод пластины рабо чего конденсатора, между которьвли пр ходят ленты конвейера, и прессующий механизм l. Однако известное устройство характеризуется недостаточно равномерным прогревом древесностружечного ко ра вследствие сложности регулирования зазора между пластинами из-за разнотолщинности ковра и, как следствие этого, недостаточно высоким качеством древесностружечных плит. Цель изобретения - повышение качества плит путем более равномерного нагрева стружечного ковра. Указанная цель достигается тем,чт устройство снабжено подключенным параллельно рабочему и имеющим привод дополнительным конденсатором, датчиками крайних положений пластин дополнительного конденсатора и регуляДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ тором, на вход которого подключен высокочастотный генератор, при этом выходы регулятора соединены с приводами перемещения пластин рабочего и дополнительного конденсаторов,причем датчики крайних положений подключены к приводу пластин рабочего конденсатора. Одна из пластин рабочего конденсатора заземлена, а другая выполнена в виде, по крайней мере, двух секций, каждая из которых соединена с отдельной выходной цепью высокочастотного генератора. С целью дополнительного регулирования нагрева ковра каждая секция рабочего конденсатора выполнена по крайней мере, из двух шарнирно закрепленных между собой частей. Шарниры частей секций расположены симметрично относительно поперечной оси рабочего конденсатора. На фиг. 1 схематически показано устройство для Непрерывного изготовления древесностружечных плит; на фиг. 2 - схема устройства высокочастотного нагрева. Устройство состоит из носителя, выполненного в виде конвейера 1,станции 2 формирования стружечного ковpa 3, предварительного уплотнителя 4 который необходим для выравнивания стружечного ковра по высоте и для уменьшения ее приблизительно на одну треть. Далее по ходу движения конвейера 1 установлено устройство 5 высокочастотного нагрева стружечного ковра и сЬорпресс б, в котором происходи предварительное прессование стружечного ковра.

Предварительный уплотнитель 4, устройство 5 высокочастотного нагрева и форпресс б охватываются бесконечной изготавливаемой обычно из пластмассы лентой 7, которая приводится во вращение выходным валом 8 форпресса, что необходимо для синхронизации движения ленты 7 и стружечного ковра 3. Лента 7препятствует растрескиванию выходящего из предварительного уплотнителя 4 стружечного ковра и устраняет возможность погружения электродов устройства 5 высокочастотного нагрева в стружечный ковер при его неравномерной насыпке на конвейер fl.

Выходящий из форпресса б сильно уплотненный и уже обладающий сравнительно высокой прочностью стружечный ковер попадает затем в пресс 9, на выходе из которого непрерывно получается конечный продукт - древесностружечная плита.

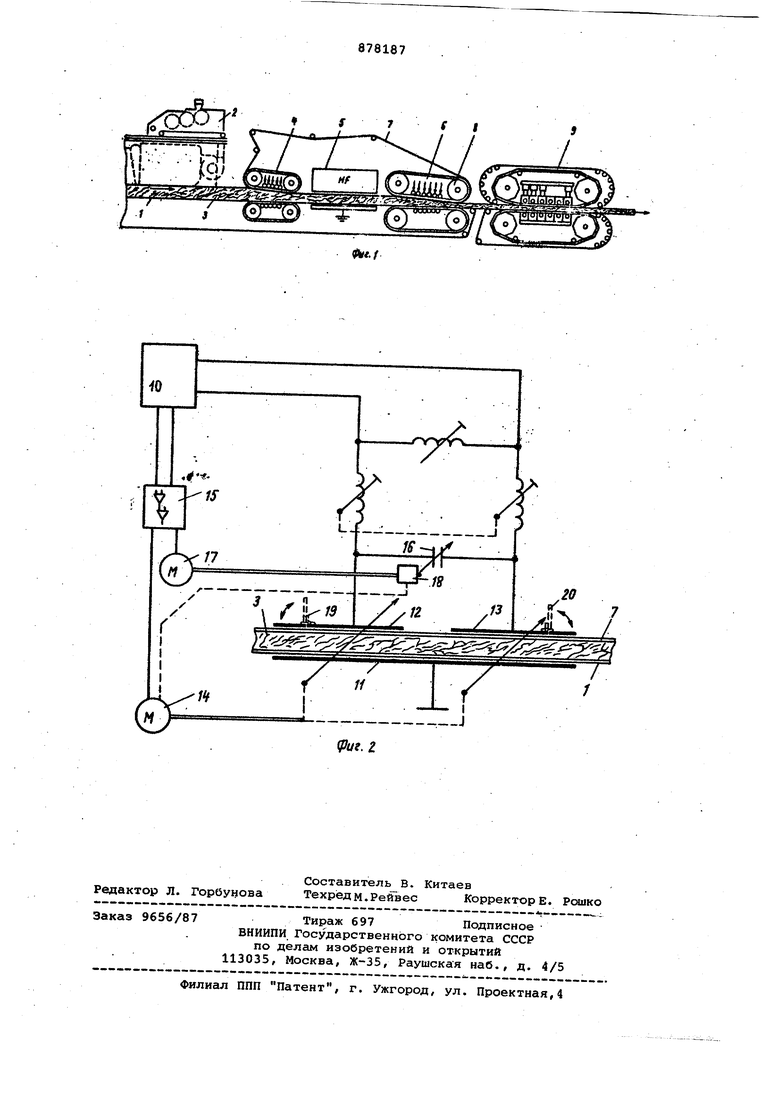

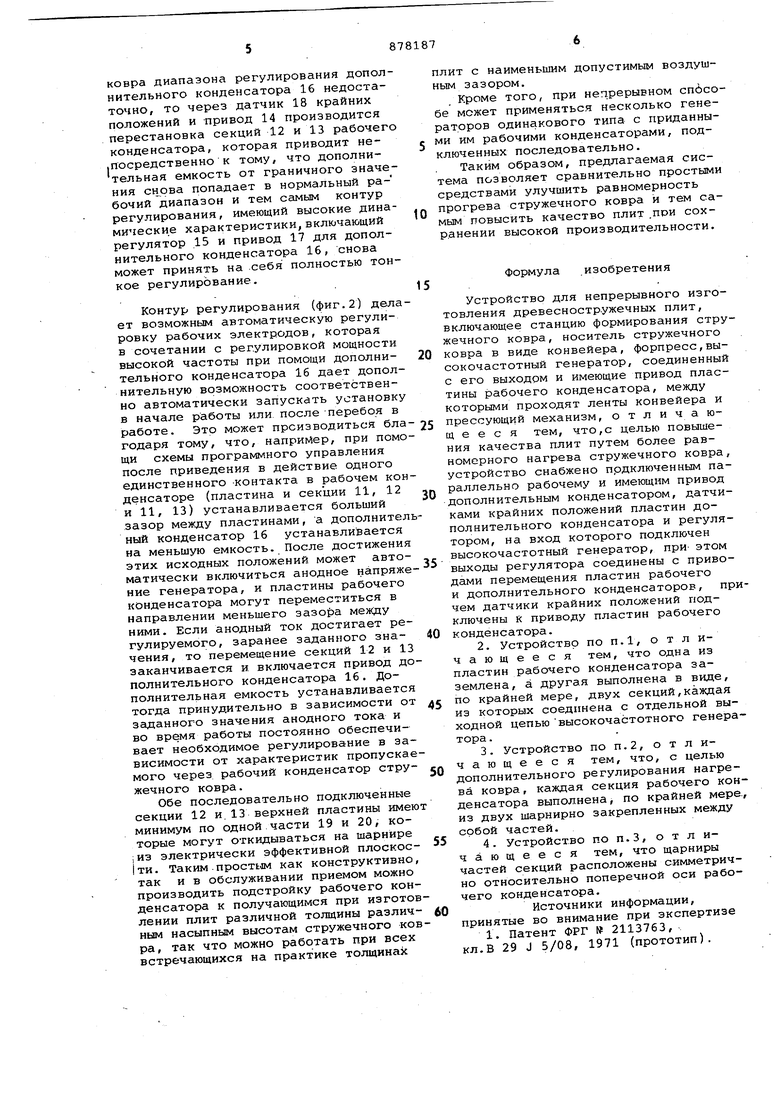

Преимущественно работающий с частотой 27,12 МГц высокочастотный генератор 10 питает состоящий из двух подключенных пластин - нижней 11 и ве.рхней, состоящей из двух секций 12 и 13 - симметричный земле рабочий конденсатор. Через этот рабочий конденсатор пропускается лежащий на конвейере 1 и преимущественно покрытый пластмассовой лентой 7 предварительно уплотненный стружечный ковер 3.

В некоторых случаях также может быть выгодным систему с одним из последовательно подключенных конденсаторов (пластины и секции соответственно 11, 12 или 11, 13) при соответствующей развязке энергии питать от генератора несимметрично земле.

Для регулирования зазора между верхними и нижними пластинами предусмотрен выполненный в виде сервомотора привод 14 перемещения. Обычно с ним соединяются секции верхней пластины, в данном случае секции 12 и 13. Привод 14 упирается ре1;улятором 15 в зависимости от постоянного анодного тока высокочастотной генераторной лампы.

Параллельно рабочему конденсатору подключен регулируемый дополнительный конденсатор 16, зазор между пластинами которого можно менять посредством также выполненного в вид сервомотора привода 17, управляемого

отдельным выходом регулятора 15.Предусмотрены также датчики 18 крайних положений пластин дополнительного коденсатора 16. Изменение емкости конденсатора может осуществляться откидыванием частей 19 и 20 секций 12 и 13.

Устройство работает следующим образом.

Сформированный на носителе 1 под станцией 2 формирования стружечный ковер 3 проходит далее через предварительный уплотнитель 4, где несколько выравнивается по высоте и уплотняется. Далее стружечный ковер попадает в устройство 5 высокочастотного нагрева, где нагревается токами высокой частоты до 50-70 0.

Для равномерного прогрева ковра по всей его толщине система стабилизации интенсивности нагревания предусматривает изменение зазора между пластинами рабочего конденсатора посредством перемещения приводом 14 верхних секций 12 и 13. Однако построение скстемы автоматического регулирования зазора пластинами, удовлетворяющей высоким требованиям к качеству регулирования, сопряжено со значительными трудностями .в связи с тем, что пластины рабочего конденсатора довольно тяжелы и громоздки, т.е. обладают значительной инерцией, ,в то время как скорость движения конвейера 1 является достаточно высокой. Таким образом, система автоматического регулирования зазора между пластинами рабочего конденсатора должна отрабатывать довольно быстрые входные воздействия, т.е. обладать высокими динамическими качествами, что неоправданно увеличивает ее стоимость и, следовательно стоимость конечного продукта. Построение такой системы весьма затруднительно с технической точки зрения. Практически такое регулирование приводит к недостаточно равномерному прогреву ковра и, как следствие,снижению качества плит.

Предлагаемое устройство предусматривает комбинированное грубое и тонкое регулирование отдачи мощности высокочастотного генератора 10 в зависимости от постоянного анодного тока высокочастотной генераторной лампы, причем наиболее важное значение имеет то, что производимое перемещение секций 12 и 13 верхней пластины конденсатора грубое регулирование в динамическом смысле должно выполнять только незначительные требовния, так как предъявляемые к процессу регулирования высокие динамические требования мргут выполняться при помощи легко перемещаемых пластин дополнительного конденсатора 16.

Если при случайно возникающих больших неравномерностях стружечного ковра диапазона регулирования допол нительного конденсатора 16 недостаточно, то через датчик 18 крайних положений и привод 14 производится перестановка секций 12 и 13 рабочего конденсатора, которая приводит не.посредственно к тому, что дополнительная емкость от граничного значе ния снова попадает в нормальный рабочий диапазон и тем самым контур регулирования, имеющий высокие дина мические характеристики,включающий регулятор 15 и привод 17 для дополнительного конденсатора 16, снова может принять на .себя полностью тон кое регулирование. Контур регулирования (фиг.2) дела ет возможным автоматическую регулировку рабочих электродов, которая в сочетании с регулировкой мощности высокой частоты при помощи дополнительного конденсатора 16 дает допол нительную возможность соответственно автоматически запускать установку в начале работы или после перебоя в работе. Это может производиться бла годаря тому, что, например, при помо щи схемы программного управления после приведения в действие одного единственного -контакта в рабочем кон денсаторе (пластина и секции 11, 12 и 11, 13) устанавливается больший зазор между пластинами, а дополнител ный конденсатор 16 устанавливается на меньшую емкость. После достижения этих исходных положений может автоматически включиться анодное напряже ние генератора, и пластины рабочего конденсатора могут переместиться в направлении меньшего зазора между ними. Если анодный ток достигает регулируемого, зарайее заданного значения, то перемещение секций 12 и 13 заканчивается и. включается привод до полнительного конденсатора 16. Дополнительная емкость устанавливается тогда принудительно в зависимости от заданного значения анодного тока и во время работы постоянно обеспечивает необходимое регулирование в зависимости от характеристик пропускае мого через рабочий конденсатор стружечного ковра. Обе последовательно подключенные секции 12 и.13 верхней пластины имею минимум по одной части 19 и 20, которые могут откидываться на шарнире ;из электрически эффективной плоскос|ти. Таким простьлм как конструктивно, так и в обслуживании приемом можно производить подстройку рабочего конденсатора к получающимся при изготов лении плит различной толщины различным насыпным высотам стружечного ков ра, так что можно работать при всех встречающихся на практике толщинах плит с наименьшим допустимым воздушным зазором. Кроме того, при непрерывном спбсобе может применяться несколько генераторов одинакового типа с приданными им рабочими конденсаторами, подключенных последовательно. Таким образом, предлагаемая система позволяет сравнительно простыми средствами улучшить равномерность прогрева стружечного ковра и тем самым повысить качество плит .при сохранении высокой производительности. Формула .изобретения Устройство для непрерывного изготовления древесностружечных плит, включающее станцию формирования стружечного ковра, носитель стружечного ковра в виде конвейера, форпресс,высокочастотный генератор, соединенный с его выходом и имеющие привод пластины рабочего конденсатора, между которыми проходят ленты конвейера и прессующий механизм, отличающееся тем, что,с целью повышения качества плит путем более равномерного нагрева стружечного ковра, устройство снабжено прдключенным параллельно рабочему и имеющим привод дополнительным конденсатором, датчиками крайних положений пластин дополнительного конденсатора и регулятором, на вход которого подключен высокочастотный генератор, при этом выходы регулятора соединены с приводами перемещения пластин рабочего и дополнительного конденсаторов, причем датчики крайних положений подключены к приводу пластин рабочего конденсатора. 2.Устройство по П.1, отличающееся тем, что одна из пластин рабочего конденсатора заземлена, а другая выполнена в виде, по крайней мере, двух секций,каждая из которых соединена с отдельной выходной цепью высокочастотного генератора . 3.Устройство по п.2, отличающееся тем, что, с целью дополнительного регулирования нагрева ковра, каждая секция рабочего конденсатора выполнена, по крайней мере., из двух шарнирно закрепленных между собой частей. 4.Устройство по п.З, о т л ичающееся тем, что щарниры частей секций расположены симметрично относительно поперечной оси рабочего конденсатора. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 2113763, кл.В 29 J 5/08, 1971 (прототип). SI .«во f I

,

ff

Л :

Авторы

Даты

1981-10-30—Публикация

1977-05-17—Подача