(54) УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой обработки | 1977 |

|

SU626842A2 |

| Устройство для очистки деталей | 1975 |

|

SU715641A1 |

| Способ ультразвуковой очистки деталей | 1979 |

|

SU878373A1 |

| Установка для ультразвуковой обработки | 1974 |

|

SU597437A1 |

| Образец для оценки эффективности работы ультразвуковых установок очистки | 1978 |

|

SU708399A2 |

| Установка для очистки деталей | 1975 |

|

SU565727A1 |

| Способ ультразвуковой очисткидЕТАлЕй и уСТАНОВКА для ЕгООСущЕСТВлЕНия | 1973 |

|

SU795589A1 |

| Установка для очистки внутренних полостей изделий | 1977 |

|

SU647020A1 |

| Установка для очистки изделий | 1979 |

|

SU825202A1 |

| Ванна для ультразвуковой обработки | 1976 |

|

SU578127A1 |

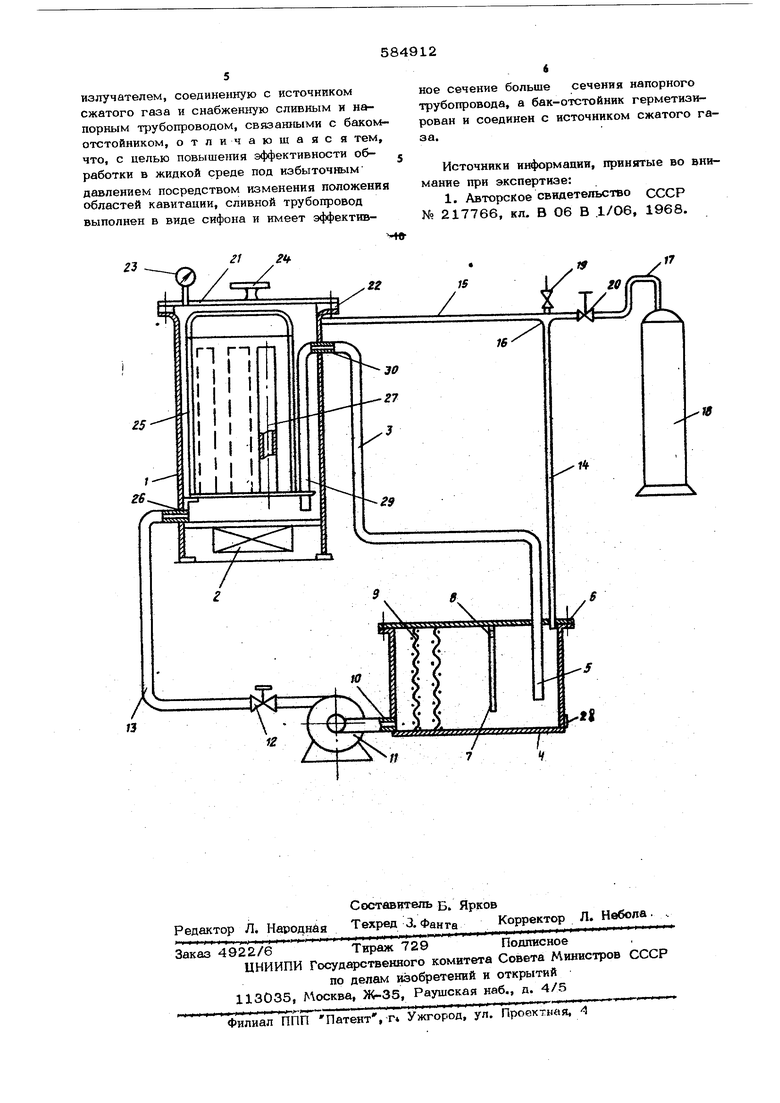

Изобретение касается технологического использования ультразвука, а именно устройств для очистки деталей от окалины, механических и жировь1х загрязнений, и может найти применение в машиностроитель ной и приборостроительной промышленносИзвестна установка для ультразвуковой обработки, напримерочистки,;деталей в жид кой среде под избыточным давлением, созд ваемым источником сжатого газа, соединен ным с рабочей ванной, связанной сливным и напорным трубопроводом с баком-отстойником 1.. Однако в известном устройстве область кавитации локализирована в определенном месте, и поэтому эффективность ультразвуковой обработки деталей низкая. Целью изобретения является повышение эффективности ультразвуковой обработки де талей посредством изменения положения областей кавитаини в жидкой среде, находящейся под избыточным давлением сжатого газа. Это достигаетчзя тем, что сливной трубопровод выполнен в виде сифона и имеет : эффективное сечение больше сечения напЬрного трубопровода, а бак-отстойник герметизирован и соединен с источником сжатого газа.. На чертеже изображено предложенное ультразвуковое устройство, общий вид. Оно имеет рабочую ванну 1, в донной части которой расположен акустический излучатель 2. Рабочая ванна соединена сливным трубопроводом 3, выполненным в виде сифона, с баком-отстойником 4. Колено 5 сифонного трубопровода 3 герметично вв&- дено в бак-отстойник через верхнюю крышку 6. Бак-отстойник . выполнен в виде замкнутой герметичной емкости, внутри которой расположены не доходящие до дна перегородка 7 с отверстием 8 в верхней части и фильтровальные сетки 9. Через трубопровод 10 бак-отстойник соединен с насосом 11, который через вентиль 12 и напорный трубопровод 13 соединен с рабочей ванной 1. Бак-о ю-гойник 4 через -грубопровод 14, а рабочая камера 1. чер:бс; трубопровод единены с тройником 16 подключенным чер&з трубопровод ;17 к источнику IS сн:атого. i-аза,, На трубопроводе 15 расположен вентиль 19 , который соединён с атмосферой, а на трубопроводе 17 - запорный вентиль 20. Рабочая 1 имеет крышку 21, аакрбигшнную на корпусе ванны посредством болтов 22в На крышке укреплен манометр 23 к ручка 24. Внутри рабочей ванны расположена кассета 25, установленная на У одкп 26, Прикрепленные к боковой стенк.е рабочей ванны, В кассете 25 размещены дегалг 21 подлежащие упьтразвуковсй обработке О:нстка бака-отстойника обушествляется через разт-рузочный люк 28, расположенный в ei-. Шклей части. Перелив, жидкой .среды пз р :;боче ванг1ы i в бак-отстойник 4 произвол.птс; че|ЗБЗ трубопровод 29 и переЛ11ВНОО колено 30 сифона. Эффективное С9Чй11 ;а трубопровода 3 больше сечения тру богф .:пода J 3. Устройство ргаботаат следующим образом В рвбочук liaHisy 1 устанавливается кгссат ИЗ с uerajsnMH 27, подлежащими очнсткз Кр|.. 21 закрывается и завинчивается 6o.;M4:iir 22. ОткрыЕае1Ся i вентиль 20 ггрм -ij-iTH,iis 19 и в рабочую вакгну 1 )оггровод 17, вентиль 20, трубопровод 15 подается сжатый г от 11сточипка 18 сжатого газа. При этом дазпетию в рабочей Bai-ше контролируется максле7ри 1 23.. П.гиювремеино с этим через трубопровод 17j венгиаь 20, тройник 16 и трубйпровоц-3:4 сжаты.й газ подается в бак-отстойник 4. т-.орстие 8 в перегородке 7 1ТОГО газа выравнивается над всей баке-отстойШ поверхтюстькз жидкой среды в К/Э.., Таким образом, в рабочей ванне 1 и в бакЕ-отстой1шке 4 создается.равное избыточное давление сжатого газа. Включается цасос 11, через трубопровод 10, вентиль 12 и напорный трубопровод 13 жидкая среда подается в рабочую ващгу 1 Включается ультразвуковой гене ратор (на чертежене показан) и на акустический излучатель 2- подается переменно напряжение ультразвуковой частоты. При этом по мере наполнения жидкой средой рабочей ванны да границе жидкость газ образуется рагвитая кавитационная область. Вследствие изменения уровня жидкости относительно акустического излуча- ,теля 2 по мере напо/шения рабочей ванны положение развитой области кавитации меняется относительно очищаемых деталей 27, благодаря чему обеспечивается эффективная и равномерная, последовательная очистка их поверхности. Верхний уровень жидкости, который может быть достигнут в камере при ее заполнении, определяется расположением переливного колена ЗО сифонного трубопровода 3. При достижении этого уровня через сливной трубопрсжод 3 сифона начнет подаваться жидкая моющая среда из рабочей ванны в бак-отстойник. Вентилем 12 устанавливается такой расход жидкой среды по трубопроводу 13, чтобы он был меньше расхода жидкости трубопровод 3. Это позволяет равномерно сливать жидкую среду из рабочей ванны 1 до тех пор, пока, ее уровень не достигнет нижней части колена. При этом опять происходит изменение уровня жидкой среды относительно ультразвукового излучателЕ от уровня переливного колена 30 до нижней части трубопровода 29 и цикл очистки производится аналогично описанному. Уровень я:идкост-л в рабочей ванне будет пояижатьсйдо fesi пор, пока кяжний конец тру- бопровояа 2 9 не соедиш-гтся с атмосферой сжатого газа.. При этом сли: мо;още.й жидкости по трубопроводу 3 прекратится и за счет гюдачи рабочей с.реды по трубопроводу 13 вновь буйет происходить наполнение рабочей емкости. Цикл очистки повторяется. SarpsjansHHaa жидпая среда подаваемая через сливной трубопровод 3 сифона в бакоостойкйк 4, имеет жировые и механические загрязнений. Лйфовые загршнекия улавлиaajoTCH перегородкой 7, оа механические фильтровальными сетками 9, вследствие чего в рабо.чую ванну непрерывно подается очищенная жидкая среда. Через люк 28 осуществляется периодическое удаление отложившихся загрязнений. Предлагаемое ультразвуковое устройство повышает эффективность ультразвуковой обработки за счет изменения положений областей кавитации в жидкой среде} производит автоматическое периодическое изменение уровня жидкой среды в у;льтразвуковой установке под избыточным статическим давлением без использования специальных регулирующих устройств. Обработка деталей производится пооперационно очищенным моюи1им раствором, что позволяет значительно повысить качество очистки. Формула изобретения Установка для ультразвуковой обработки, С.одержащая рабочую ванну с акустическим

излучателем, соединенную с источником сжатого газа и снабженную сливным к напорным трубопроводом, связанными с бакомотстойником, отличающаяся тем, что, с целью повыше1гая эффективности обработки в жидкой среде под избыточным давлением посредством изменения положения областей кавитации, сливной трубопровод выполнен в виде сифона и имеет эффектив///

ное сечение больше сечения напорного трубопровода, а бак-отстойник герметизирован и соединен с источником сжатого газа.

Источники информации, принвггые во внимание при экспертизе:

№ 217766, кл. В 06 В .1/06, 1968. г

Авторы

Даты

1977-12-25—Публикация

1976-08-30—Подача