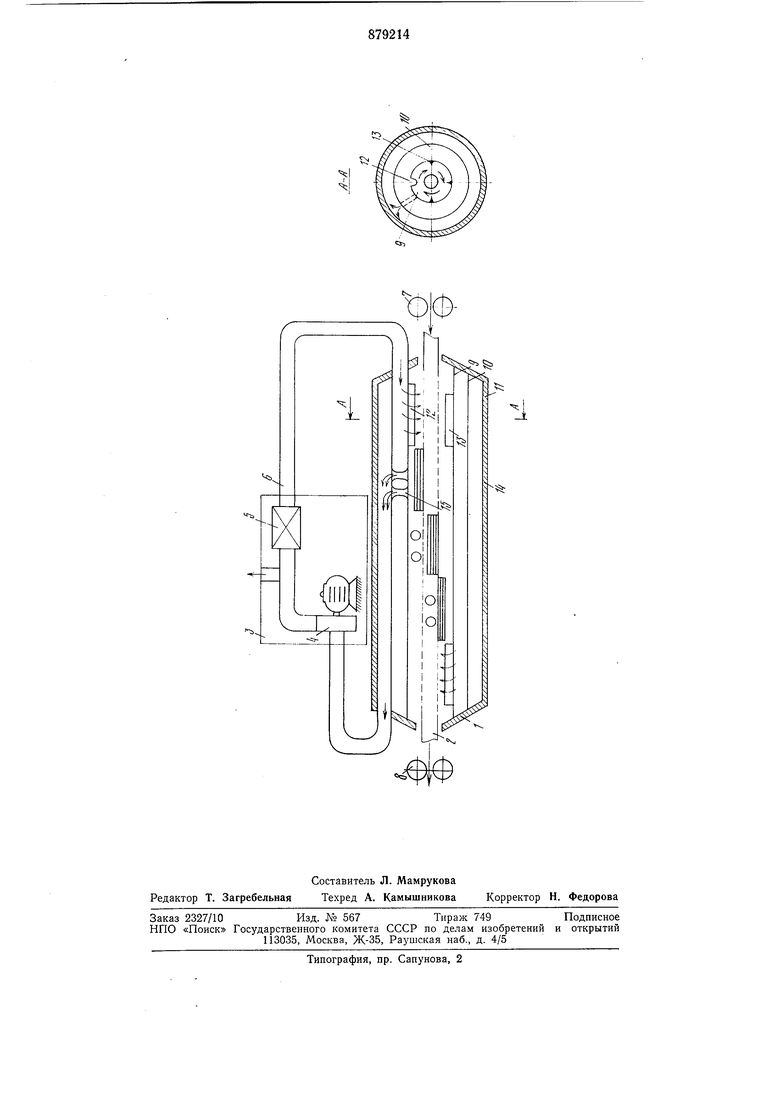

гнетающей частью тепловентиляционного блока. Полость, образованная наружной поверхностью среднего цилиндра 10 и внутренней поверхностью наружного цилиндра И, теплоизолированного теплоограждением 14, посредством нескольких сквозных труб 15 соединена с полостью центрального цилиндра 9 в межсопловой зоне, а воздуховодом 6 - с всасывающей частью тепловентиляционного блока 3 и входным отверстием циркуляционного вентилятора 4.

Установка работает следующим образом.

Высушиваемый полимерный материал 2, имеющий форму цилиндра или призматического стержня (например оболочка для колбасы и сосисок, жгут химического волокна) устройствами 7 и 8 транспортируется через камеру сушки 1. Циркуляционным вентилятором 4 нагретый в калорифере 5 теплоноситель по воздуховоду 6 подается в полость между цилиндрами 9 и 10 и через щелевые сопла нагнетается в рабочую зону цилиндра 9 камеры 1. Из каждого сопла поток теплоносителя ориентирован по отношению к поверхности материала в поперечном направлении, обеспечивая максимальную теплопередачу от теплоносителя к материалу. Расположение сопла 12 создает внутри цилиндра 9 вихревой поток теплоносителя вокруг высушиваемого материала 2. Угол обтекания поверхности материала потоком теплоносителя, истекающего из сопел 12, приближается к 90°. Отраженные поверхностью материала 2 массы теплоносителя образуют поперечное расположение «настильных струй, растекающихся по поверхности материала 2. Ребра-отражатели 13, расположенные в межсопловом пространстве рабочего объема цилиндра 9, способствуют интенсификации циркуляции теплоносителя

у поверхности высушиваемого материала 2, отжимая массы теплоносителя из периферийной зоны цилиндра 9 к поверхности высушиваемого материала 2, благодаря чему в теплообмене с материалом 2 участвует большее количество теплоносителя. Отработанный агент сушки по трубам 15, установленным в межсопловом пространстве цилиндра 9, попадает в полость между цилиндрами 10 и 11 и далее по воздуховоду 6 - в тепловентиляционный блок 3 для подготовки к повторному использованию.

Формула изобретения

Установка для сушки длинномерных полимерных материалов, содержащая теплоизолированную сушильную камеру, снабженную вентилятором с соплами для обдува материала теплоносителем, отличающаяся тем, что, с целью интенсификации процесса сущки и снижения энергозатрат, сушильная камера выполнена в виде трех концентрично расположенных цилиндров, а сопла расположены по винтовой линии на внутренней поверхности центрального цилиндра и напротив сопел на этой поверхности установлены ребра-отражатели, причем полости среднего и наружного цилиндров соединены соответственно с нагнетательной и всасывающей сторонами вентилятора, а полостицентрального и нару кного цилиндров соединены между собой посредством сквозных труб.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 150424, кл. F 26В 13/02, 1961 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки ленточных материалов | 1981 |

|

SU979811A1 |

| Сушильно-ширильная машина для тканей | 1980 |

|

SU958812A1 |

| Сушильно-ширильная машина для тканей | 1979 |

|

SU867970A1 |

| Установка для сушки ленточных материалов | 1980 |

|

SU905587A1 |

| Установка для конвективно-радиационной сушки длинномерных материалов | 1981 |

|

SU1036128A1 |

| Гелиосушилка | 1985 |

|

SU1268912A1 |

| Установка для термообработки и сушки длинномерных материалов | 1990 |

|

SU1784818A1 |

| Сушильная установка | 1982 |

|

SU1086326A1 |

| Ленточная сушилка | 1985 |

|

SU1231352A1 |

| СУШИЛЬНОЕ УСТРОЙСТВО СУШИЛЬНО-ШИРИЛЬНОЙ | 1973 |

|

SU369356A1 |

Авторы

Даты

1981-11-07—Публикация

1980-02-26—Подача