Изобретение относится к обработке металлов давлением, в частности к автоматам для поперечно-клиновой прокатки щтуч- ных заготовок.

Цель изобретения - экономия металла за счет обеспечения формирования торцов заготовки без концевых отходов.

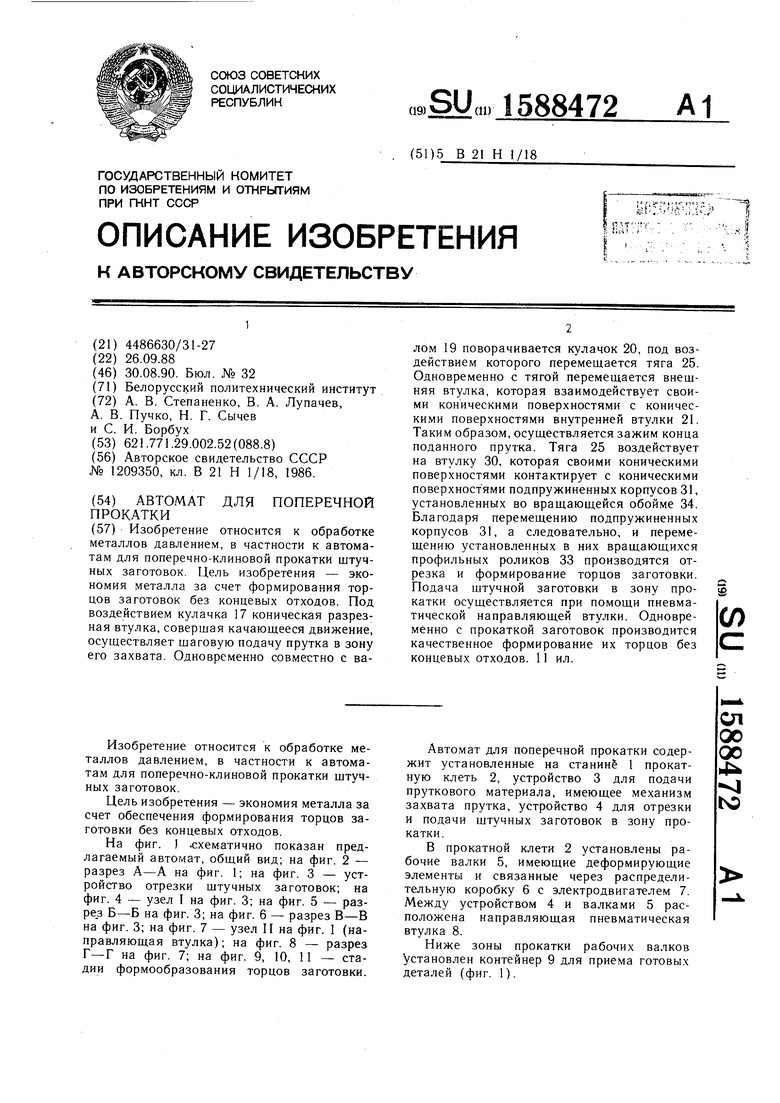

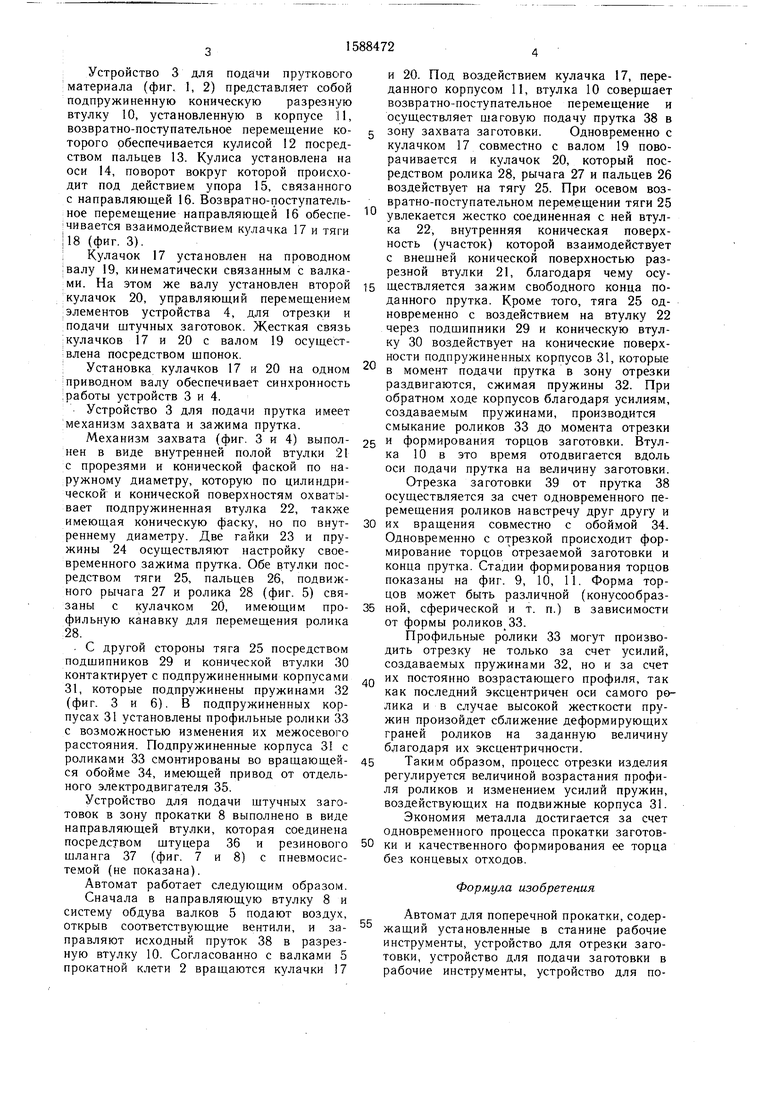

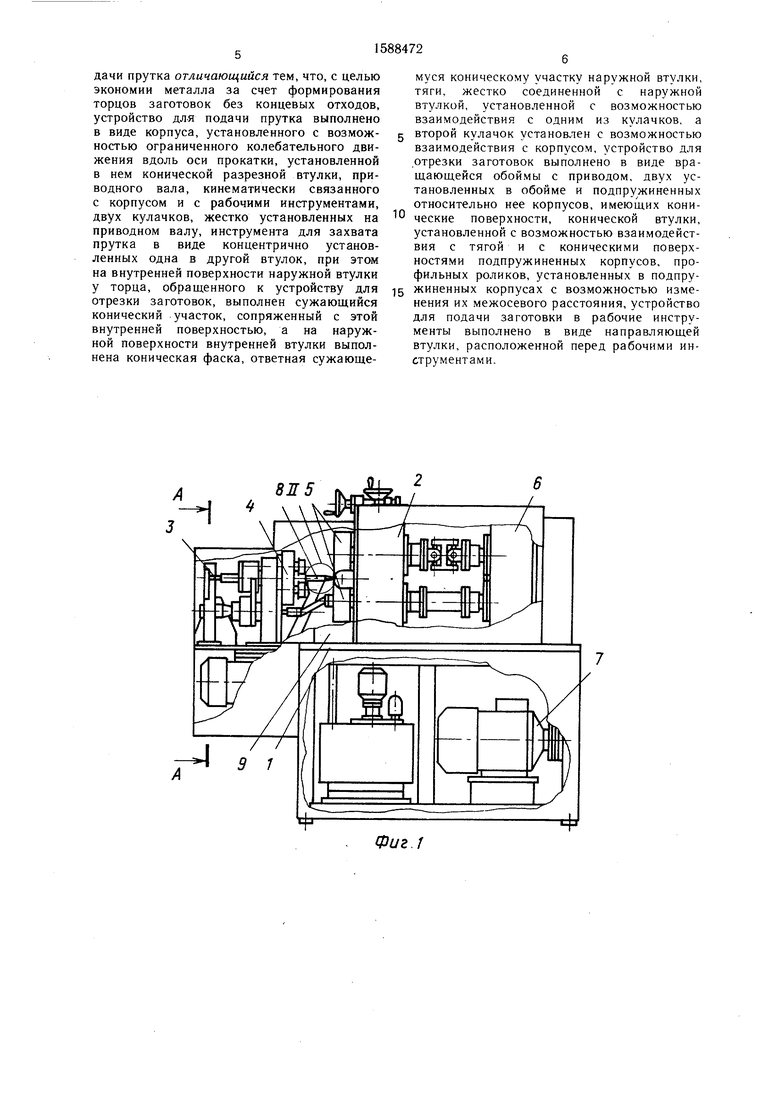

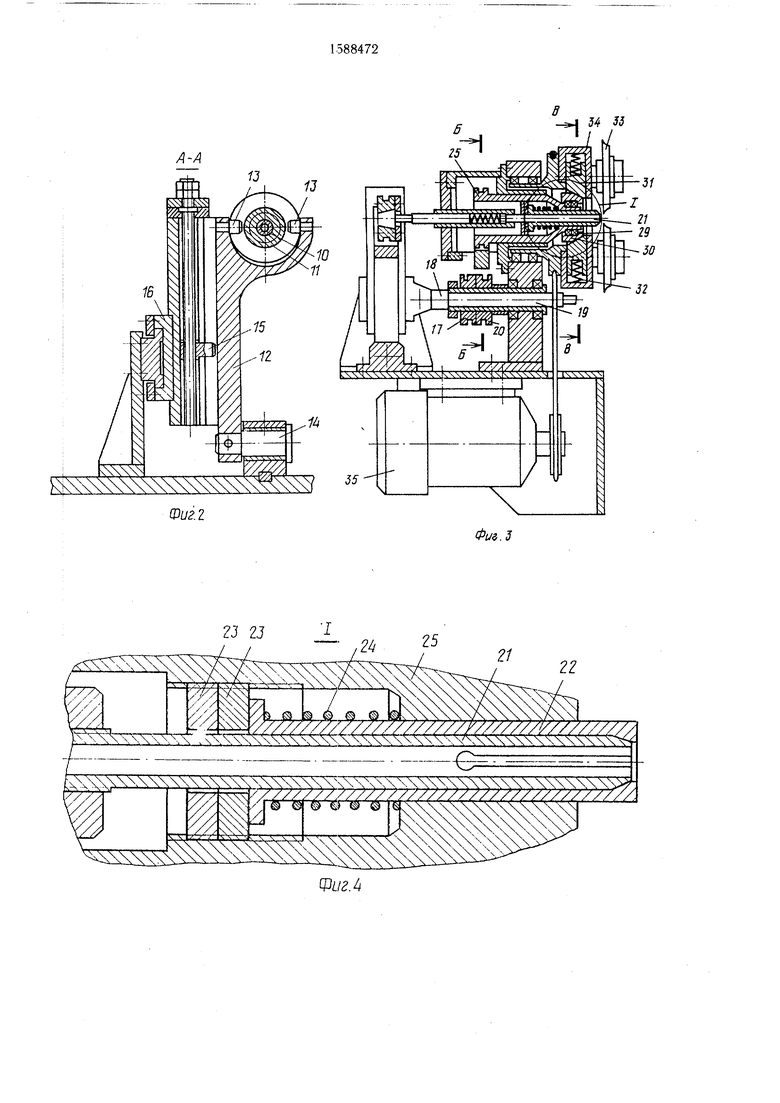

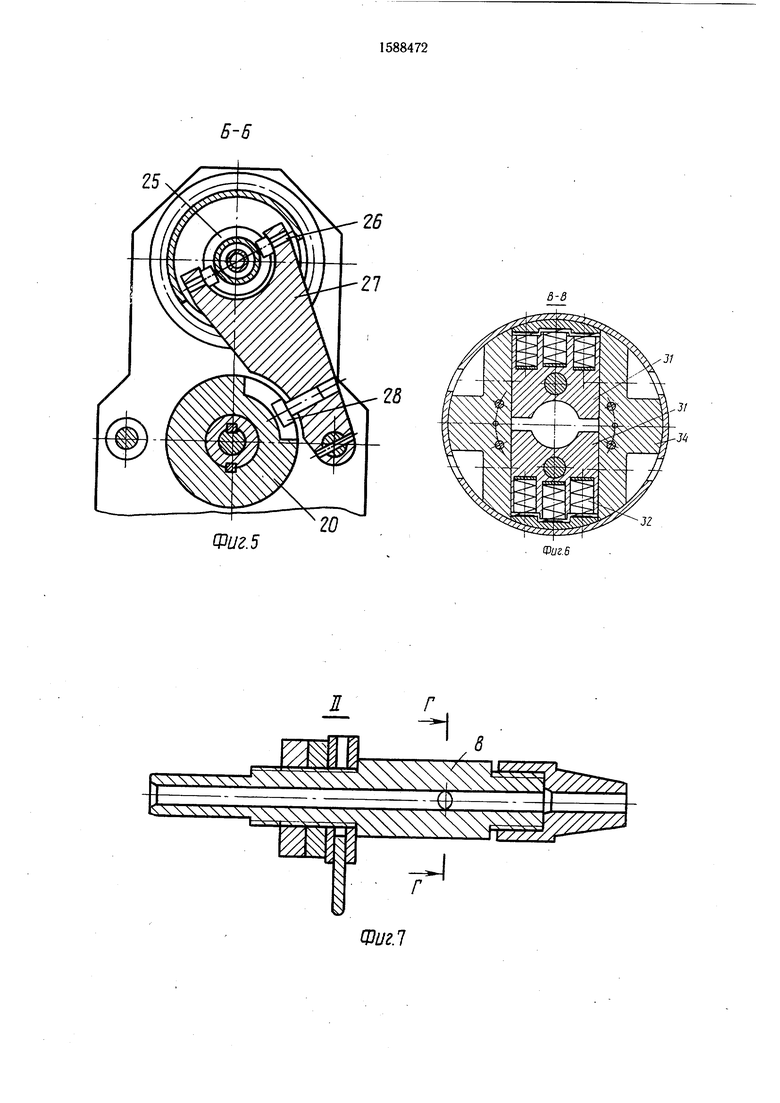

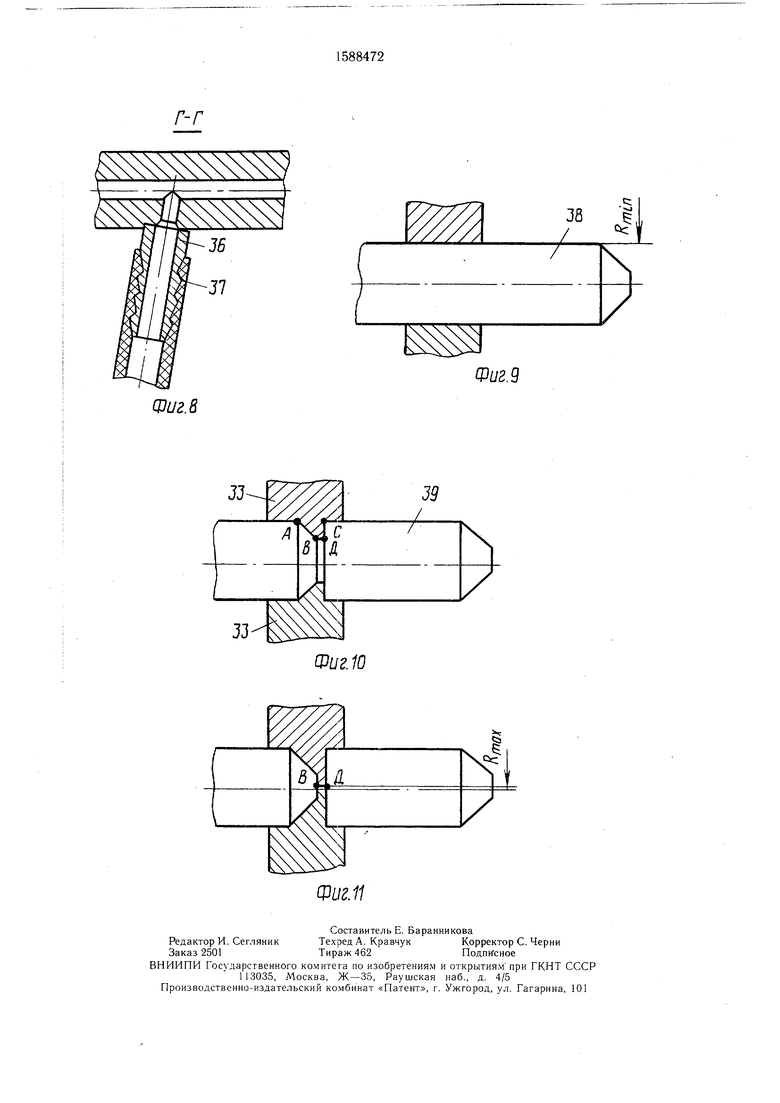

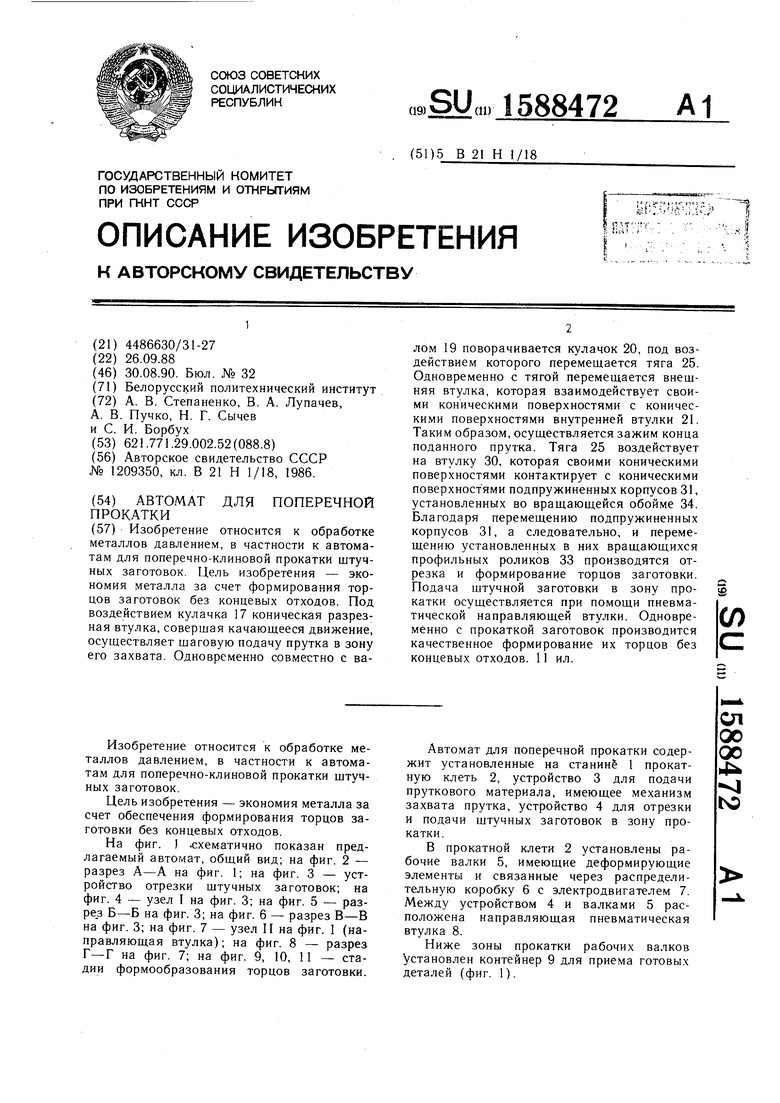

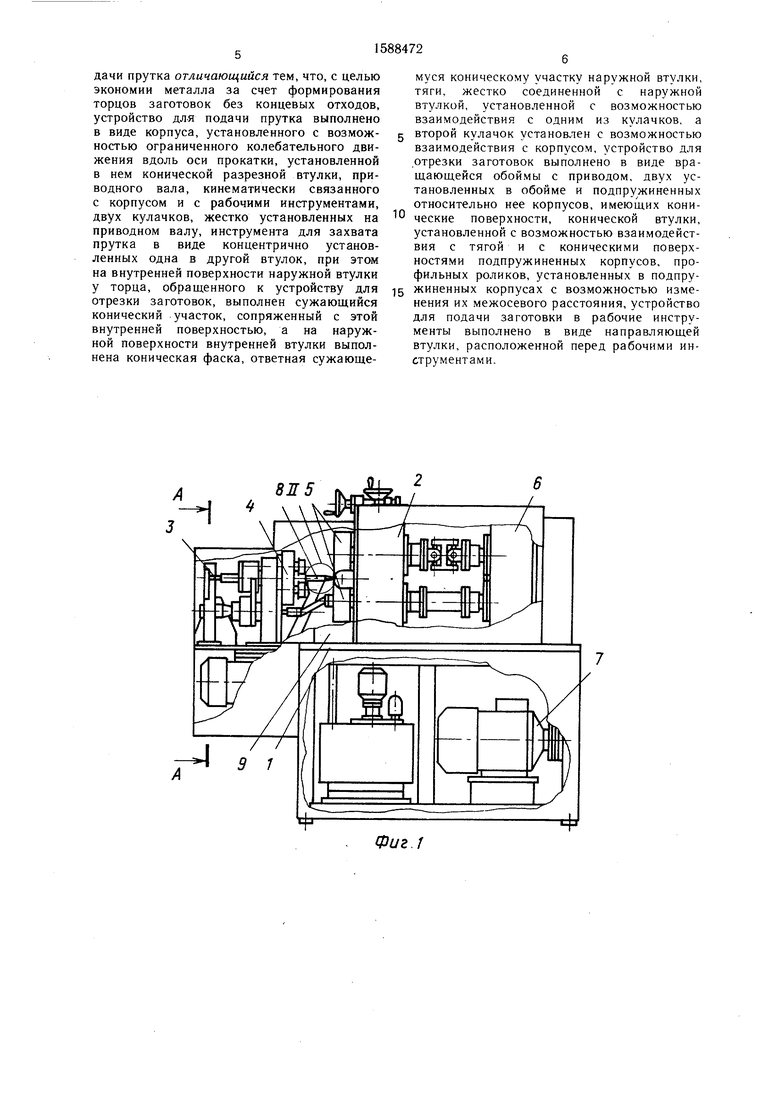

На фиг. ) .схематично показан предлагаемый автомат, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство отрезки штучных заготовок; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 3; на фиг. 6 - разрез В-В на фиг. 3; на фиг. 7 - узел П на фиг. 1 (направляющая втулка); на фиг. 8 - разрез Г-Г на фиг. 7; на фиг. 9, 10, 11 - стадии формообразования торцов заготовки.

Автомат для поперечной прокатки содержит установленные на станине 1 прокатную клеть 2, устройство 3 для подачи пруткового материала, имеющее механизм захвата прутка, устройство 4 для отрезки и подачи штучных заготовок в зону прокатки.

В прокатной клети 2 установлены рабочие валки 5, имеющие деформирующие элементы и связанные через распределительную коробку 6 с электродвигателем 7. Между устройством 4 и валками 5 расположена направляющая пневматическая втулка 8.

Ниже зоны прокатки рабочих валков установлен контейнер 9 для приема готовых деталей (фиг. 1).

сл

00

00

ГчЭ

Устройство 3 для подачи пруткового материала (фиг, 1, 2) представляет собой подпружиненную коническую разрезную втулку 10, установленную в корпусе 11, возвратно-поступательное перемещение которого обеспечивается кулисой 12 посредством пальцев 13. Кулиса установлена на оси 14, поворот вокруг которой происходит под действием упора 15, связанного с направляющей 16. Возвратно-поступательное перемещение направляющей 16 обеспе- :чивается взаимодействием кулачка 17 и тяги |18 (фиг. 3).

: Кулачок 17 установлен на проводном |валу 19, кинематически связанным с валками. На этом же валу установлен второй кулачок 20, управляющий перемещением элементов устройства 4, для отрезки и подачи штучных заготовок. Жесткая связь ; кулачков 17 и 20 с валом 19 осущест- влена посредством щпонок. ; Установка кулачков 17 и 20 на одном приводном валу обеспечивает синхронность : работы устройств 3 и 4.

Устройство 3 для подачи прутка имеет механизм захвата и зажима прутка.

Механизм захвата (фиг. 3 и 4) выполнен в виде внутренней полой втулки 21 с прорезями и конической фаской по наружному диаметру, которую по цилиндрической и конической поверхностям охватывает подпружиненная втулка 22, также имеющая коническую фаску, но по внутреннему диаметру. Две гайки 23 и пружины 24 осуществляют настройку своевременного зажима прутка. Обе втулки посредством тяги 25, пальцев 26, подвижного рычага 27 и ролика 28 (фиг. 5) связаны с кулачком 20, имеющим профильную канавку для перемещения ролика 28.

. С другой стороны тяга 25 посредством подшипников 29 и конической втулки 30 контактирует с подпружиненными корпусами 31, которые подпружинены пружинами 32 (фиг. 3 и 6). В подпружиненных корпусах 31 установлены профильные ролики 33 с возможностью изменения их межосевого расстояния. Подпружиненные корпуса 3 с роликами 33 смонтированы во вращающейся обойме 34, имеющей привод от отдельного электродвигателя 35.

Устройство для подачи штучных заготовок в зону прокатки 8 выполнено в виде направляющей втулки, которая соединена посредством штуцера 36 и резинового шланга 37 (фиг. 7 и 8) с пневмосис- темой (не показана).

Автомат работает следующим образом.

Сначала в направляющую втулку 8 и систему обдува валков 5 подают воздух, открыв соответствующие вентили, и заправляют исходный пруток 38 в разрезную втулку 10. Согласованно с валками 5 прокатной клети 2 вращаются кулачки 7

0

и 20. Под воздействием кулачка 17, переданного корпусом 11, втулка 10 совершает возвратно-поступательное перемещение и осуществляет шаговую подачу прутка 38 в 5 зону захвата заготовки. Одновременно с кулачком 17 coBMectHO с валом 19 поворачивается и кулачок 20, который посредством ролика 28, рычага 27 и пальцев 26 воздействует на тягу 25. При осевом возвратно-поступательном перемещении тяги 25 увлекается жестко соединенная с ней втулка 22, внутренняя коническая поверхность (участок) которой взаимодействует с внещней конической поверхностью разрезной втулки 21, благодаря чему осу5 ществляется зажим свободного конца поданного прутка. Кроме того, тяга 25 одновременно с воздействием на втулку 22 через подшипники 29 и коническую втулку 30 воздействует на конические поверхности подпружиненных корпусов 31, которые

в момент подачи прутка в зону отрезки раздвигаются, сжимая пружины 32. При обратном ходе корпусов благодаря усилиям, создаваемым пружинами, производится смыкание роликов 33 до момента отрезки

5 и формирования торцов заготовки. Втулка 10 в это время отодвигается вдоль оси подачи прутка на величину заготовки. Отрезка заготовки 39 от прутка 38 осуществляется за счет одновременного перемещения роликов навстречу друг другу и

0 их вращения совместно с обоймой 34. Одновременно с отрезкой происходит формирование торцов отрезаемой заготовки и конца прутка. Стадии формирования торцов показаны на фиг. 9, 10, 11. Форма торцов может быть различной (конусообраз5 ной, сферической и т. п.) в зависимости от формы роликов 33.

Профильные ролики 33 могут производить отрезку не только за счет усилий, создаваемых пружинами 32, но и за счет

д их постоянно возрастающего профиля, так как последний эксцентричен оси самого ролика и в случае высокой жесткости пружин произойдет сближение деформирующих граней роликов на заданную величину благодаря их эксцентричности.

5 Таким образом, процесс отрезки изделия регулируется величиной возрастания профиля роликов и изменением усилий пружин, воздействующих на подвижные корпуса 31. Экономия металла достигается за счет одновременного процесса прокатки заготов0 ки и качественного формирования ее торца без концевых отходов.

Формула изобретения

Автомат для поперечной прокатки, содержащий установленные в станине рабочие инструменты, устройство для отрезки заготовки, устройство для подачи заготовки в рабочие инструменты, устройство для подачи прутка отличающийся тем, что, с цельюмуся коническому участку наружной втулки,

экономии металла за счет формирования тяги, жестко соединенной с наружной торцов заготовок без концевых отходов,втулкой, установленной с возможностью

устройство для подачи прутка выполненовзаимодействия с одним из кулачков, а

в виде корпуса, установленного с возмож- 5 второй кулачок установлен с возможностью ностью ограниченного колебательного дви-взаимодействия с корпусом, устройство для

.отрезки заготовок выполнено в виде вращающейся обоймы с приводом, двух установленных в обойме и подпружиненных относительно нее корпусов, имеющих конические поверхности, конической втулки, установленной с возможностью взаимодействия с тягой и с коническими поверхностями подпружиненных корпусов, профильных роликов, установленных в подпруу торца, обращенного к устройству для 5 жиненных корпусах с возможностью изме- отрезки заготовок, выполнен сужающийсянения их межосевого расстояния, устройство

конический участок, сопряженный с этойдля подачи заготовки в рабочие инструвнутренней поверхностью, а на наруж-менты выполнено в виде направляющей

ной поверхности внутренней втулки выпол-втулки, расположенной перед рабочими иннена коническая фаска, ответная сужающе-струментами.

жения вдоль оси прокатки, установленной в нем конической разрезной втулки, приводного вала, кинематически связанного с корпусом и с рабочими инструментами, двух кулачков, жестко установленных на приводном валу, инструмента для захвата прутка в виде концентричко установленных одна в другой втулок, при этом на внутренней поверхности наружной втулки

10

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки изделий | 1985 |

|

SU1382559A1 |

| Накатный станок | 1980 |

|

SU996020A1 |

| Накатный автомат | 1990 |

|

SU1794569A1 |

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

| Стан поперечно-клиновой прокатки изделий типа ступенчатых валов | 1988 |

|

SU1574338A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| Устройство для прокатки штучных заготовок типа тел вращения | 1985 |

|

SU1379002A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Устройство для прокатки цилиндрических заготовок | 1991 |

|

SU1782184A3 |

Изобретение относится к обработке металлов давлением, в частности к автоматам для поперечно-клиновой прокатки штучных заготовок. Цель изобретения - экономия металла за счет формирования торцов заготовок без концевых отходов. Под воздействием кулачка 17 коническая разрезная втулка, совершая качающееся движение, осуществляет шаговую подачу прутка в зону его захвата. Одновременно совместно с валом 19 поворачивается кулачок 20, под воздействием которого перемещается тяга 25. Одновременно с тягой перемещается внешняя втулка, которая взаимодействует своими коническими поверхностями с коническими поверхностями внутренней втулки 21. Таким образом, осуществляется зажим конца поданного прутка. Тяга 25 воздействует на втулку 30, которая своими коническими поверхностями контактирует с коническими поверхностями подпружиненных корпусов 31, установленных во вращающейся обойме 34. Благодаря перемещению подпружиненных корпусов 31, а следовательно, и перемещению установленных в них вращающихся профильных роликов 33 производятся отрезка и формирование торцов заготовки. Подача штучной заготовки в зону прокатки осуществляется при помощи пневматической направляющей втулки. Одновременно с прокаткой заготовок производится качественное формирование их торцов без концевых отходов. 11 ил.

А8Л5

- У

Фиг.1

А-А

Фиг.г

ZJ ZJ

фуг. 4

31

21

2Z

25

Фиг. 5

3-8

31

л

Фиг.6

Щиг.1

J7

CD и г. в

JJ

33

OJiJ a/O

J8 /

/

.9

Л

| Плоскопрокатный автомат | 1983 |

|

SU1209350A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-30—Публикация

1988-09-26—Подача