Изобретение относится к обработке металлов давлением, в частности к механизмам резки в линиях обработки труб.

Известен трубоотрезной летучий станок, содержащий каретку, несущую механизм зажима трубы и режущий механизм, датчик переднего конца трубы, дающий сигнал на включение привода каретки.

При обработке на стане холодной прокатки труба перемещается неравномерно и поэтому не удается синхронизировать перемещение каретки летучего станка с трубой.

Наиболее близким к предлагаемому является устройство для резки труб, содержащее станину с направляющими для подвижного упора и корпуса с режущим инструментом, узел сведения ножей в виде рамки, закрепленной на клети стана. Державки ножей с клиновыми рабочими поверхностями размещены подвижно радиально в корпусе. Клиновые поверхности державок контактируют с копирами узла

сведения ножей. Корпус с ножами имеет возможность возвратно-поступательного перемещения в горизонтальных направляющих станины. В момент реза корпус застопоривают в направляющих посредством подвижного упора, закрепленного на штоке лневмоцилиндра. Команда на срабатывание пневмоцилиндра поступает от датчика меры и блокируется датчиком положения клети. Процесс собственно резки протекает в кратковременную паузу при неподвижной трубе.

Надежность работы устройства снижается ввиду наличия постоянного (на каждом ходе клети) контакта узла сведения ножей с их державками. Причем отсутствие реза трубы на каждом ходе клети обеспечивают пружинами различной жесткости, Высокая частота движения рабочей клети стана (100 дв. ход/мин) вызывает неизбежные усталостные эффекты в пружинах, что, в свою очеV4СО

4

VI

Ю

редь, приводит к нарушению работы устройства резки. ,

К недостаткам следует отнести и возможность осевого перемещения корпуса с ножами. Наличие такого движения не позволяет создать высокую осевую жесткость устройства резки вследствие зазоров в направляющих упора, малой жесткости упора и т д. Наличие высокой осевой жесткости особенно важно при резке тонкостенных труб с толщиной стенки менее 1,5 мм. Осевая податливость устройства резки даже 1 мм при угле клиновых копиров 20° приводит к уменьшению перемещения каждого из ножей на 0,364 мм, что вызывает неполное прорезание стенки трубы.

Размещение узла сведения ножей на клети затрудняет доступ к калибрам валков с целью их чистки (один раз в смену при прокатке нержавеющих труб). Замена калибров (в среднем один раз в 15 смен) требует демонтажа механизма резки, установленного в станине стана, и узла сведения ножей. Частые перевалки калибров приводят к дополнительным трудностям, снижают точность настройки и надежность работы механизма резки.

Цель изобретения - повышение надежности работы механизма резки и стана в целом за счет снижения горизонтальной составляющей усилия резки и повышения тем самым стабильности процесса резки, а также за счет исключения контакта клети с деталями механизма реза в момент пропуска реза, освобождения клети от механизма сведения ножей и размещения ножниц за габаритами станины стана и расширение технологических возможностей за счет использования на многониточных станах.

Указанная цель достигается тем. что в устройстве для резки труб в линии стана холодной прокатки, содержащем установленный на станине режущий узел, включающий верхний и нижний подвижные ножи и механизм сведения ножей, а также систему автоматического управления режущим узлом, последний расположен между фронтальной частью стана и его передним столом, а механизм сведения ножей выполнен в виде приводного корпуса с индивидуальными направляющими, приводного толкателя коромысла, шарнирно смонтированного на корпусе посредством оси с возможностью взаимодействия с клетью стана, штанги, расположенной в отверстии толкателя, узла связи штанги с толкателем и ползуна, закрепленного на штанге и связанного рычажной системой с ножами режущего узла, при этом механизм сведения ножей снабжен узлом возврата штанги

в исходное положение, приводной корпус установлен с возможностью возвратно-поступательного перемещения вдоль оси стана посредством направляющих станины, в

направляющих корпуса смонтирован с воз- .можностью возвратно-поступательного перемещения приводной толкатель с отверстием, параллельным оси стана.

Для обеспечения возможности использования на многониточных станах устройство снабжено дополнительными режущими узлами, при этом толкатели механизмов сведения ножей всех режущих узлов смон5 тированы на общем корпусе.

Штанга выполнена с диаметральным пазом, а узел связи штанги с толкателем каждого из механизмов сведения ножей выполнен в виде размещенных в указанном

0 пазу штанги подпружиненных кулачков с профильной поверхностью со стороны режущего узла, копиров, закрепленных на фронтальной части стана посредством консоли с возможностью взаимодействия с

5 профильной поверхностью кулачков, при этом кулачки со стороны клети стана выполнены с опорными поверхностями с возможностью взаимодействия с толкателем.

Узел возврата штанги в исходное поло0 жение выполнен в виде корпуса с направляющими, расположенными по оси штанги, и штока, установленного в направляющих корпуса с возможностью взаимодействия с ползуном и подпружиненного относительно

5 корпуса.

Приводы толкателя и корпуса выполнены в виде пневмоцилиндров.

Применение ножниц с рычажным механизмом сведения ножей позволит умень0 шить горизонтальную составляющую усилия резания труб в среднем в 4,9 раза. Расчет произведен для одинаковых значений рабочего хода в известном и предлагаемом устройствах. При расчете угол

5 клиновых копиров узла сведения ножей принят 20°, коэффициент трения на клиновых поверхностях 0.1: длина равноплечих рычагов в предлагаемом устройстве 250 мм. Исходя из этих данных и при максимальном

0 значении усилия резки ,0 кН получили следующие значения горизонтальной составляющей усилия: 23,50 кН в известном и 4,80 кН в предлагаемом устройстве. Отсутствие контакта рабочей клети с ме5 ханизмом резки в момент пропуска реза ликвидирует опасность появления усталостных эффектов в деталях механизма реза, в частности в пружинах.

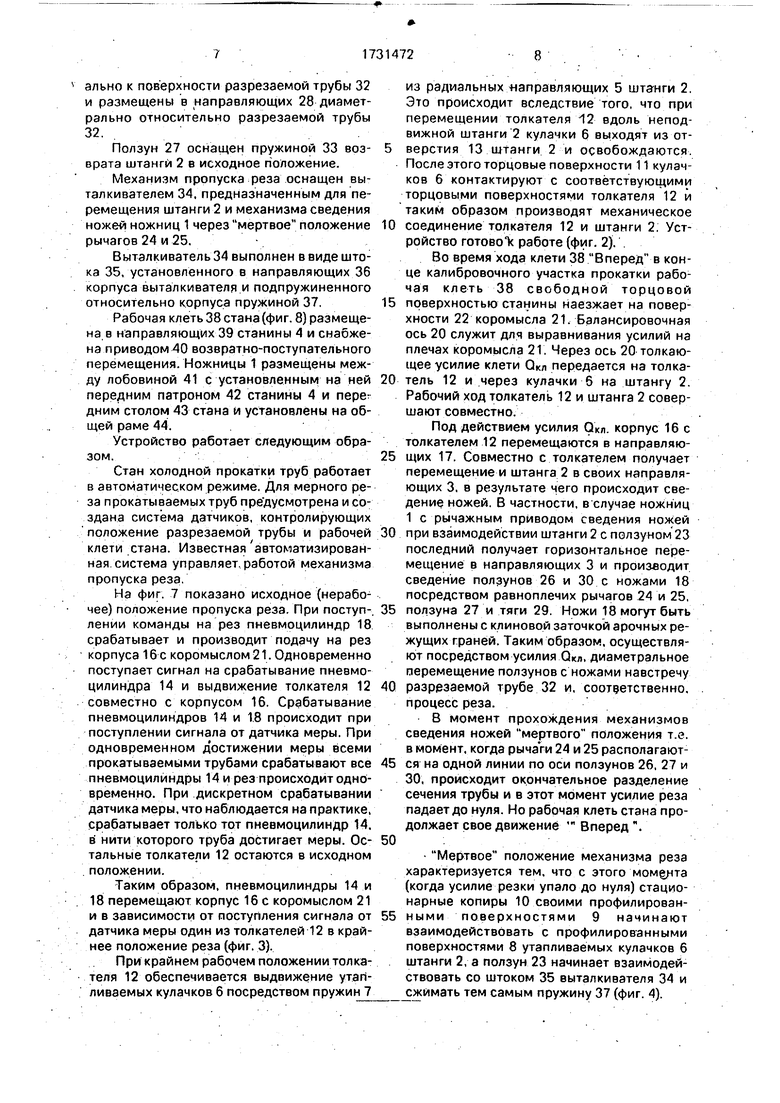

Предлагаемая конструкция позволяет вынести механизм резки в виде самостоятельного агрегата за пределы станины рабочей клети стана и освободить рабочую часть от дополнительных узлов, связанных с работой механизма резки, что облегчает доступ к калибрам. Операция очистки калибров не требует демонтажа узла сведения ножей с рабочей клети. Перевалка калибров не. требует демонтажа механизма резки.

Установка механизма резки за габаритами станины рабочей клети стана обеспечивает возможность перевалки валков без проведения операций демонтажа и последующей настройки механизма резки. Стационарная установка механизма резки улучшает процесс настройки размеров, обеспечивающих синхронное срабатывание механизмов, повышает надежность работы механизма резки и стана.

Предлагаемая конструкция может быть использована в процессе многониточной прокатки труб. Количество ниток и изменение частоты движения рабочей клети не ока- зывают влияния на процесс и качество отработки узлов механизма реза. Процесс резки прокатываемых ниток труб может быть (произведен как одновременно, так и последовательно.

Предлагаемое изобретение обеспечивает механическую синхронизацию, являющуюся наиболее надежной, механизмов ножниц с работой механизмов прокатного стана, а именно позволяет осуществить процесс реза в строго заданном положении, в конце участка калиоровки, когда отсутствует вытяжка трубы, и производить кантовку (поворот) трубы на 60° при раскрытых ножах.

Возврат механизма реза в исходное положение пропуска реза происходит одновременно с клетью, после прохождения ее крайнего переднего положения и начала хода Назад. Такая работа гарантирует отсутствие реза при последующем движении клети Вперед.

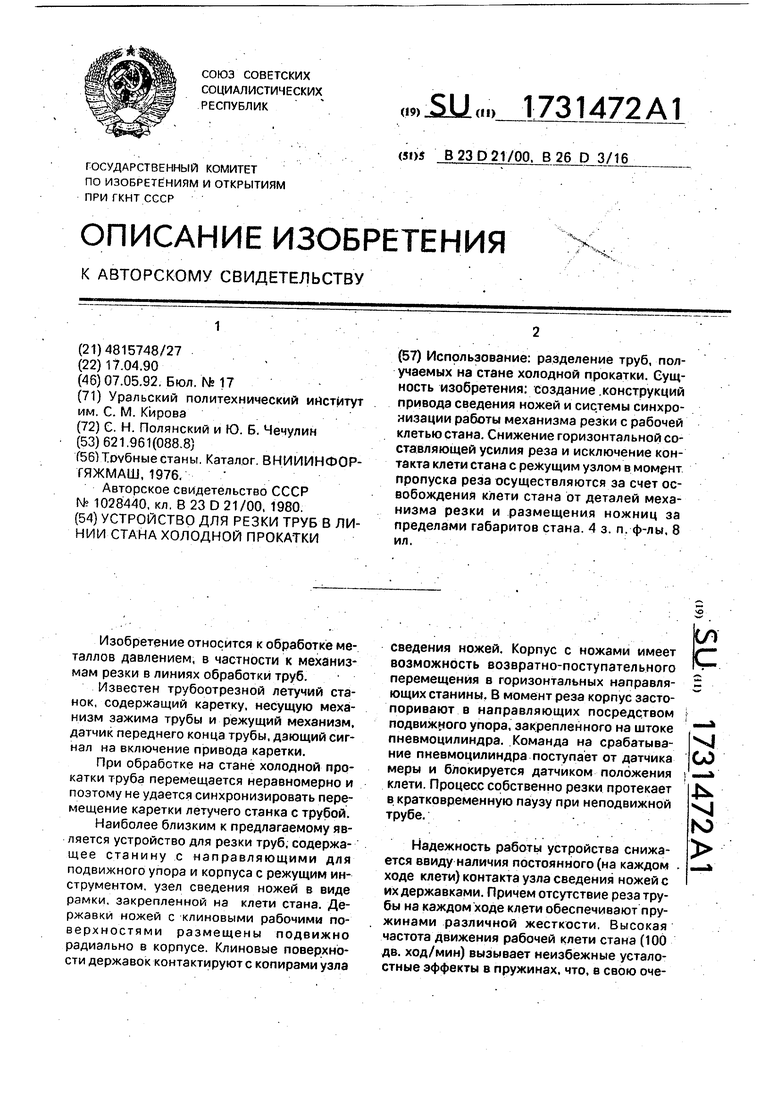

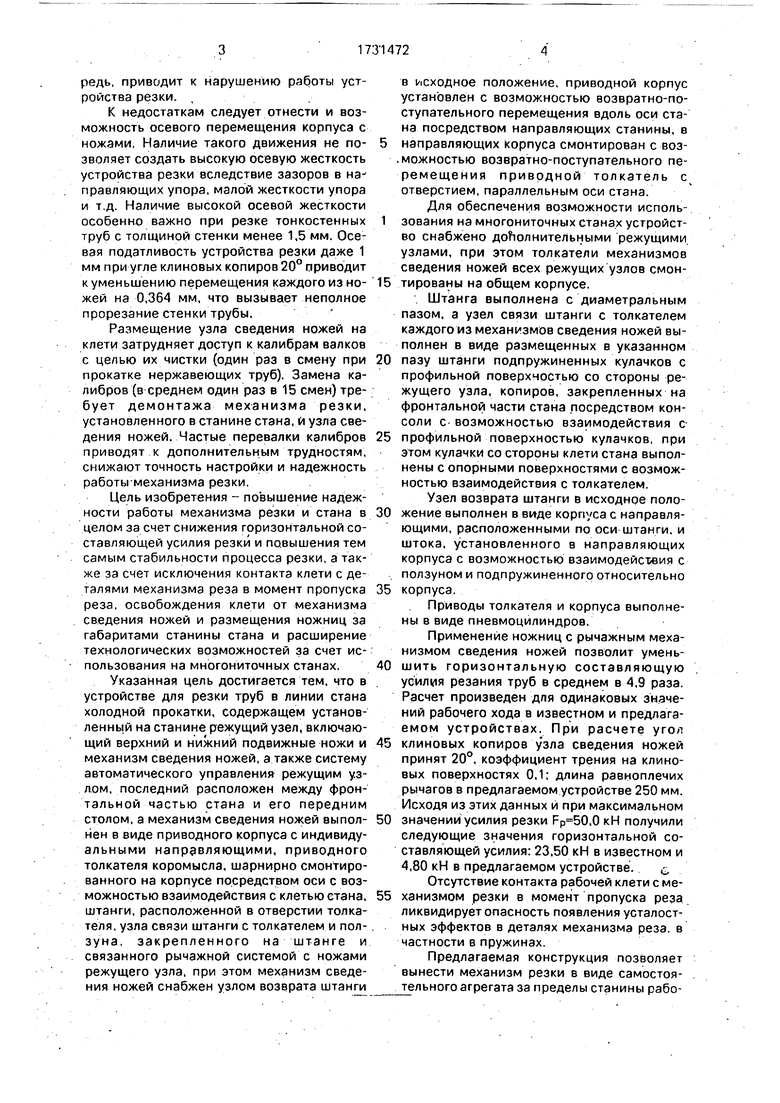

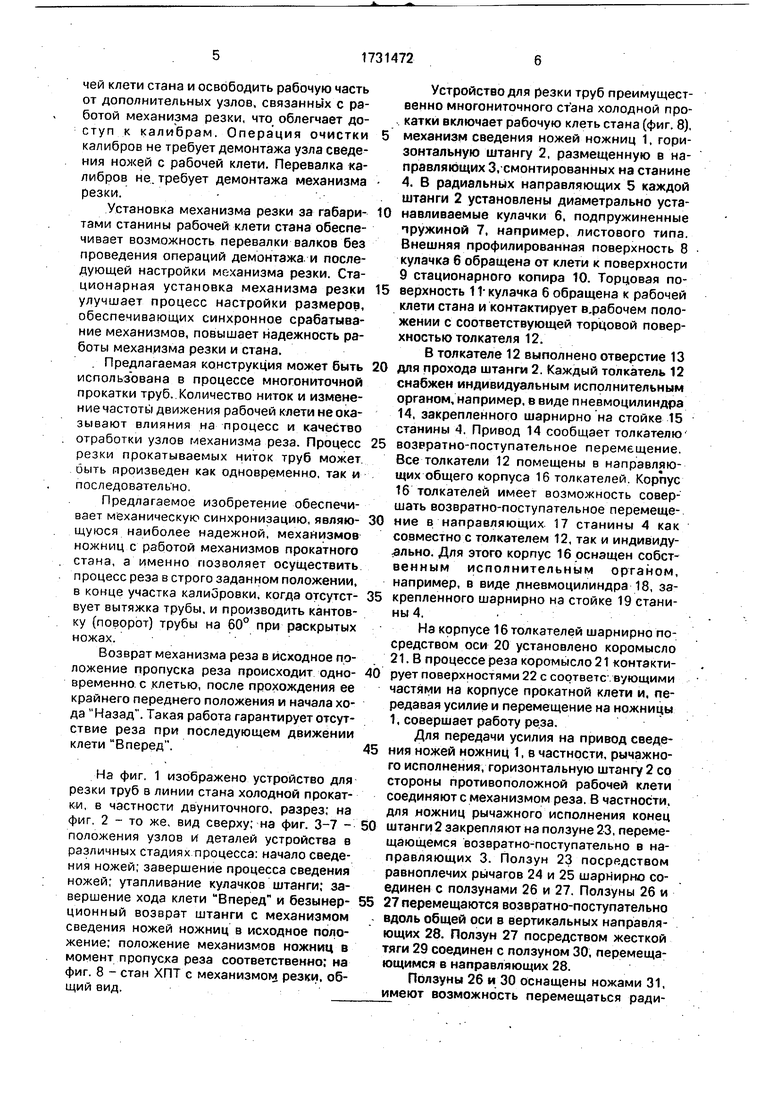

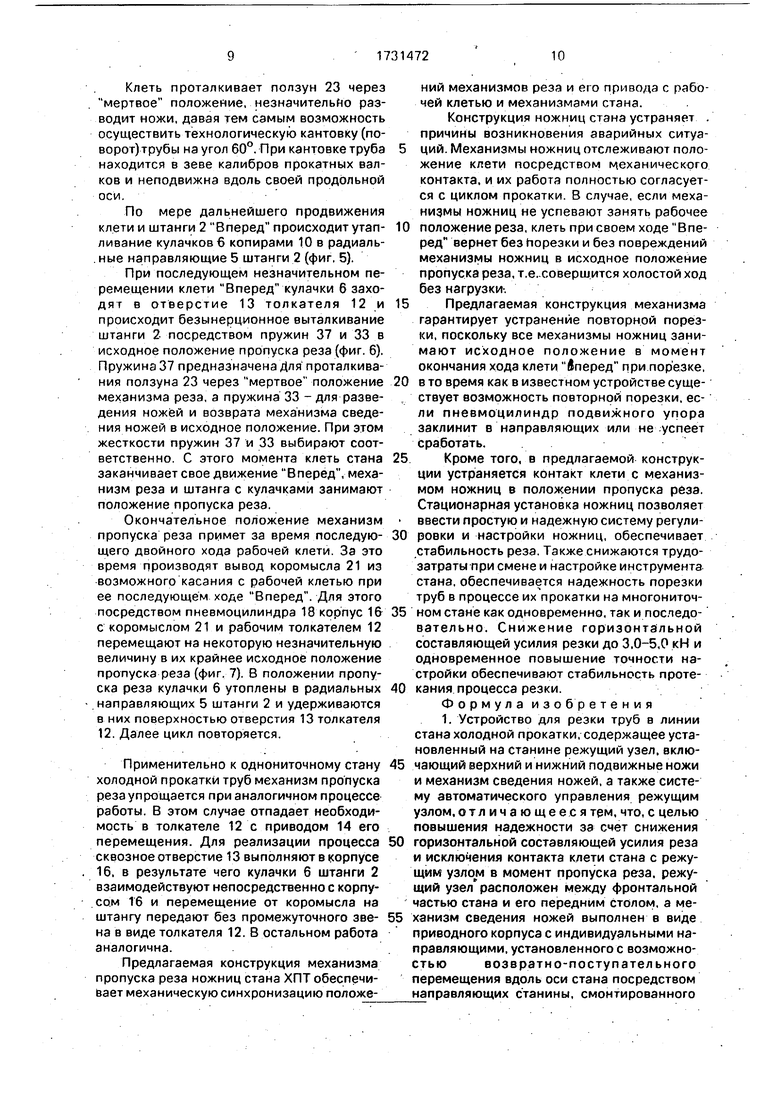

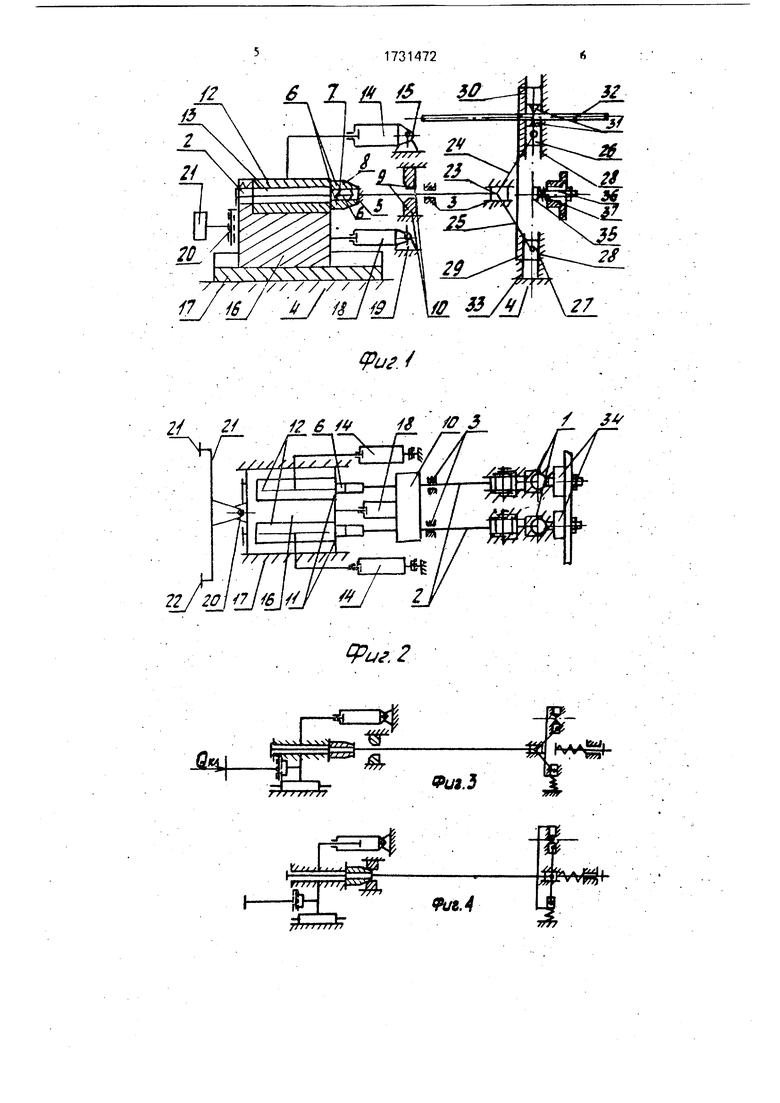

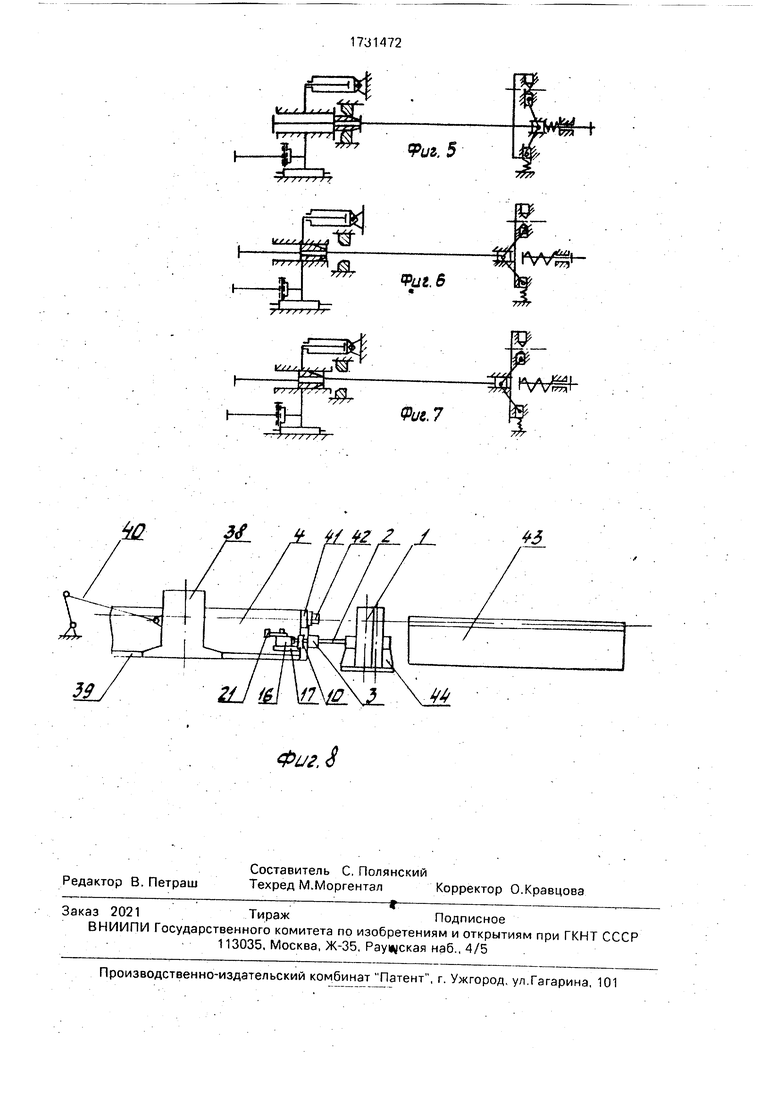

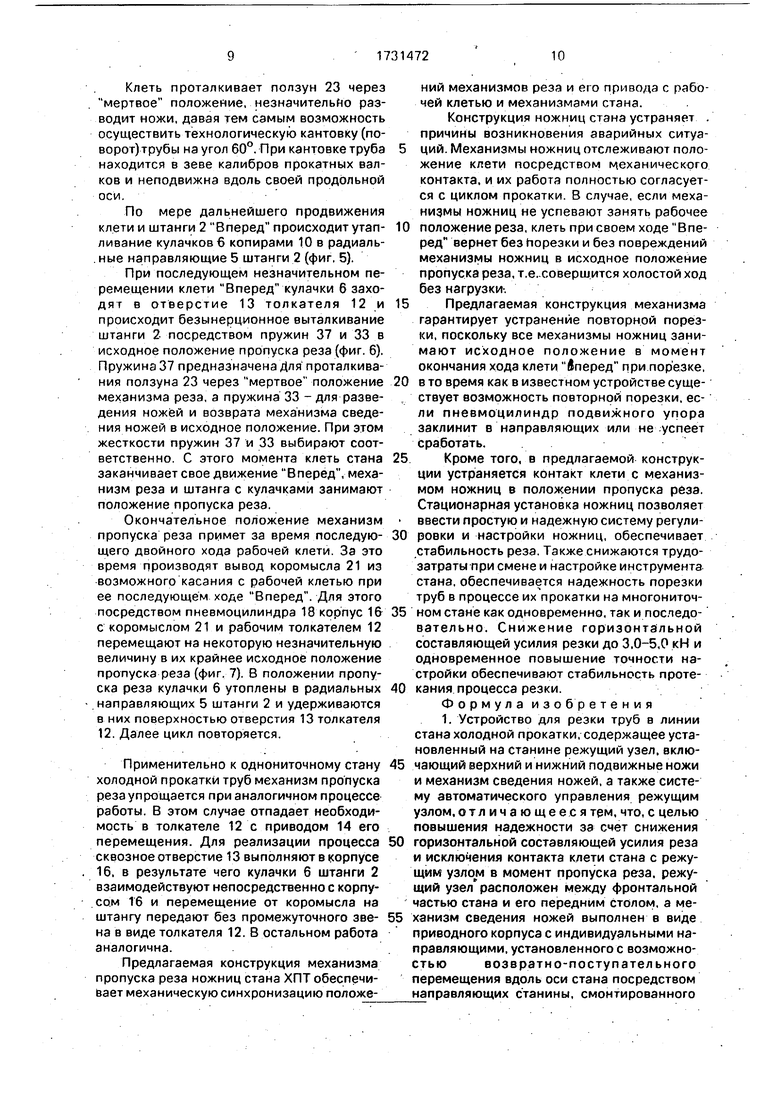

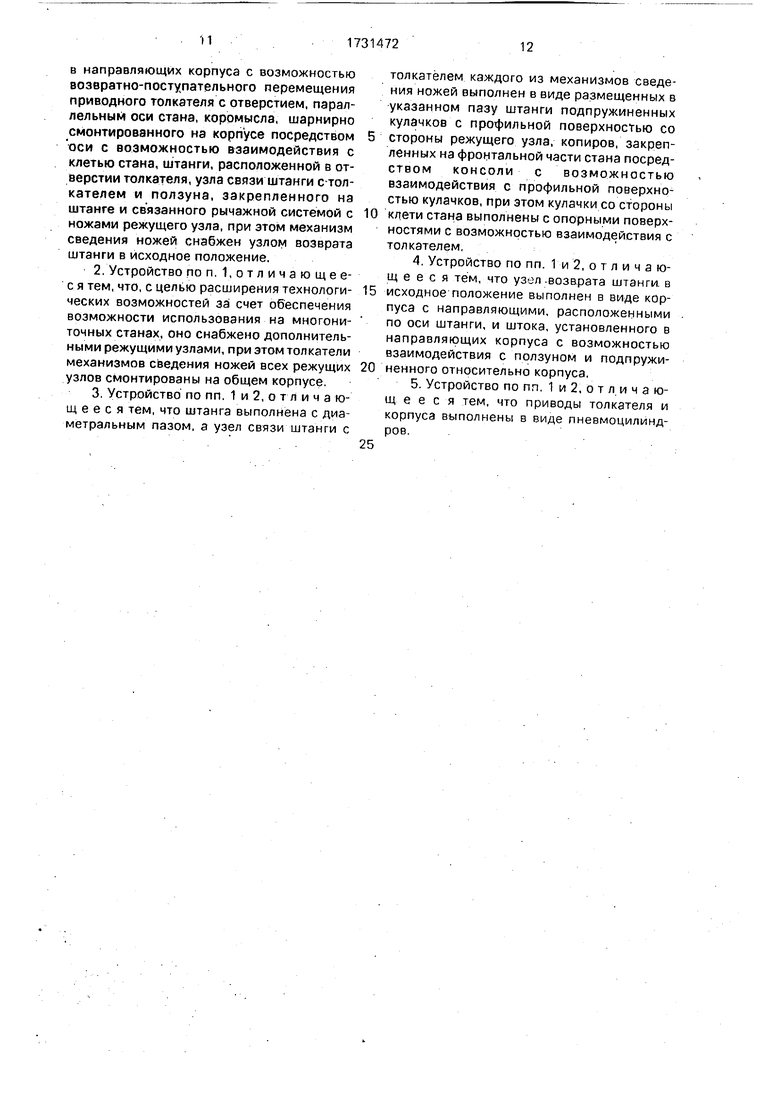

На фиг. 1 изображено устройство для резки труб в линии стана холодной прокатки, в частности двуниточного, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3-7 - положения узлов и деталей устройства в различных стадиях процесса: начало сведения ножей; завершение процесса сведения ножей; утапливание кулачков штанги; завершение хода клети Вперед и безынерционный возврат штанги с механизмом сведения ножей ножниц в исходное положение; положение механизмов ножниц в момент пропуска реза соответственно: на фиг. 8 - стан ХПТ с механизмом резки, общий вид.

Устройство для резки труб преимущественно многониточного стана холодной прокатки включает рабочую клеть стана (фиг. 8), 5 механизм сведения ножей ножниц 1, горизонтальную штангу 2, размещенную в направляющих 3, смонтированных на станине 4. В радиальных направляющих 5 каждой штанги 2 установлены диаметрально уста10 навливаемые кулачки б, подпружиненные пружиной 7, например, листового типа. Внешняя профилированная поверхность 8 кулачка 6 обращена от клети к поверхности 9 стационарного копира 10. Торцовая по5 верхность 11- кулачка 6 обращена к рабочей клети стана и контактирует в.рабочем положении с соответствующей торцовой поверхностью толкателя 12.

В толкателе 12 выполнено отверстие 13

0 для прохода штанги 2. Каждый толкатель 12 снабжен индивидуальным исполнительным органом, например, в виде пневмоцилиндра 14, закрепленного шарнирно на стойке 15 станины 4. Привод 14 сообщает толкателю

5 возвратно-поступательное перемещение. Все толкатели 12 помещены в направляющих общего корпуса 16 толкателей. Корпус 16 толкателей имеет возможность совершать возвратно-поступательное перемеще0 ние в направляющих 17 станины 4 как совместно с толкателем 12, так и индивидуально. Для этого корпус 16 оснащен собственным исполнительным органом, например, в виде гжевмоцилиндра 18, за5 крепленного шарнирно на стойке 19 станины 4.

На корпусе 16 толкателей шарнирно посредством оси 20 установлено коромысло 21. В процессе реза коромысло 21 контакти0 рует поверхностями 22 с соответс вующими частями на корпусе прокатной клети и. передавая усилие и перемещение на ножницы 1, совершает работу реза.

Для передачи усилия на привод сведе5 ния ножей ножниц 1, в частности, рычажного исполнения, горизонтальную штангу 2 со стороны противоположной рабочей клети соединяют с механизмом реза. В частности, для ножниц рычажного исполнения конец

0 штанги2 закрепляют на ползуне 23, перемещающемся возвратно-поступательно в направляющих 3. Ползун 23 посредством равноплечих рычагов 24 и 25 шарнирно соединен с ползунами 26 и 27. Ползуны 26 и

5 27 перемещаются возвратно-поступательно вдоль общей оси в вертикальных направляющих 28. Ползун 27 посредством жесткой тяги 29 соединен с ползуном 30, перемещающимся в направляющих 28.

Ползуны 26 и 30 оснащены ножами 31, имеют возможность перемещаться радиально к поверхности разрезаемой трубы 32 и размещены в направляющих 28 диаметрально относительно разрезаемой трубы 32.

Ползун 27 оснащен пружиной 33 возврата штанги 2 в исходное положение.

Механизм пропуска реза оснащен выталкивателем 34. предназначенным для перемещения штанги 2 и механизма сведения ножей ножниц 1 через мертвое положение рычагов 24 и 25.

Выталкиватель 34 выполнен в виде штока 35, установленного в направляющих 36 корпуса выталкивателя и подпружиненного относительно корпуса пружиной 37.

Рабочая клеть 38 стана (фиг. 8) размещена в направляющих 39 станины 4 и снабжена приводом 40 возвратно-поступательного перемещения. Ножницы 1 размещены между лобовиной 41 с установленным на ней передним патроном 42 станины 4 и передним столом 43 стана и установлены на общей раме 44.

Устройство работает следующим образом.

Стан холодной прокатки труб работает в автоматическом режиме. Для мерного реза прокатываемых труб предусмотрена и создана система датчиков, контролирующих положение разрезаемой трубы и рабочей клети стана. Известная автоматизированная система управляет работой механизма пропуска реза.

На фиг. 7 показано исходное (нерабочее) положение пропуска реза. При поступ-. лении команды на рез пневмоцилиндр 18 срабатывает и производит подачу на рез корпуса 16с коромыслом 21. Одновременно поступает сигнал на срабатывание пневмо- цилиндра 14 и выдвижение толкателя 12 совместно с корпусом 16. Срабатывание пневмоцилиндров 14 и 18 происходит при поступлении сигнала от датчика меры. При одновременном достижении меры всеми прокатываемыми трубами срабатывают все пневмоцилиндры 14 и рез происходит одновременно. При дискретном срабатывании датчика меры, что наблюдается на практике, срабатывает только тот пневмоцилиндр 14, в нити которого труба достигает меры. Остальные толкатели 12 остаются в исходном положении.

Таким образом, пневмоцилиндры 14 и 18 перемещают корпус 16с коромыслом 21 и в зависимости от поступления сигнала от датчика меры один из толкателей 12 в крайнее положение реза (фиг. 3).

При крайнем рабочем положении толкателя 12 обеспечивается выдвижение утапливаемых кулачков 6 посредством пружин 7

из радиальных направляющих 5 штанги 2. Это происходит вследствие того, что при перемещении толкателя 12 вдоль неподвижной штанги 2 кулачки 6 выходят из отверстия 13 штанги 2 и освобождаются. После этого торцовые поверхности 11 кулачков 6 контактируют с соответствующими торцовыми поверхностями толкателя 12 и таким образом производят механическое

0 соединение толкателя 12 и штанги 2. Устройство готовой работе (фиг. 2).

Во время хода клети 38 Вперед в конце калибровочного участка прокатки рабочая клеть 38 свободной торцовой

5 поверхностью станины наезжает на поверхности 22 коромысла 21. Балансировочная ось 20 служит для выравнивания усилий на плечах коромысла 21. Через ось 20 толкающее усилие клети Окл передается на толка0 тель 12 и через кулачки 6 на штангу 2. Рабочий ход толкатель 12 и штанга 2 совершают совместно.

Под действием усилия Окл. корпус 16с толкателем 12 перемещаются в направляю5 щих 17. Совместно с толкателем получает перемещение и штанга 2 в своих направляющих 3. в результате чего происходит сведение ножей. В частности, в случае ножниц 1 с рычажным приводом сведения ножей

0 при взаимодействии штанги 2 с ползуном 23 последний получает горизонтальное перемещение в направляющих 3 и производит сведение ползунов 26 и 30 с ножами 18 посредством равноплечих рычагов 24 и 25,

5 ползуна 27 и тяги 29. Ножи 18 могут быть выполнены с клиновой заточкой арочных режущих граней. Таким образом, осуществляют посредством усилия Окл. диаметральное перемещение ползунов с ножами навстречу

0 разрезаемой трубе 32 и, соответственно, процесс реза.

В момент прохождения механизмов сведения ножей мертвого положения т.е. в момент, когда рычаги 24 и 25 располагают5 ся на одной линии по оси ползунов 26, 27 и 30, происходит окончательное разделение сечения трубы и в этот момент усилие реза падает до нуля. Но рабочая клеть стана продолжает свое движение Вперед.

0

Мертвое положение механизма реза характеризуется тем, что с этого момента (когда усилие резки упало до нуля) стационарные копиры 10 своими профилирован5 ными поверхностями 9 начинают взаимодействовать с профилированными поверхностями 8 утапливаемых кулачков 6 штанги 2, а ползун 23 начинает взаимодействовать со штоком 35 выталкивателя 34 и сжимать тем самым пружину 37 (фиг. 4).

Клеть проталкивает ползун 23 через мертвое положение, незначительно разводит ножи, давая тем самым возможность осуществить технологическую кантовку (поворот) трубы на угол 60°. При кантовке труба находится в зеве калибров прокатных валков и неподвижна вдоль своей продольной оси.

По мере дальнейшего продвижения клети и штанги 2 Вперед происходит утап- ливание кулачков 6 копирами 10 в радиальные направляющие 5 штанги 2 (фиг, 5).

При последующем незначительном перемещении клети Вперед кулачки 6 захо- дяг в отверстие 13 толкателя 12 и происходит безынерционное выталкивание штанги 2 посредством пружин 37 и 33 в исходное положение пропуска реза (фиг. 6). Пружина 37 предназначена Для проталкивания ползуна 23 через мертвое положение механизма реза, а пружина 33 - для разведения ножей и возврата механизма сведения ножей в исходное положение. При этом жесткости пружин 37 и 33 выбирают соответственно. С этого момента клеть стана заканчивает свое движение Вперед, механизм реза и штанга с кулачками занимают положение пропуска реза.

Окончательное положение механизм пропуска реза примет за время последующего двойного хода рабочей клети. За это время производят вывод коромысла 21 из возможного касания с рабочей клетью при ее последующем ходе Вперед. Для этого посредством пневмоцилиндра 18 корпус 1& с коромыслом 21 и рабочим толкателем 12 перемещают на некоторую незначительную величину в их крайнее исходное положение пропуска реза (фиг. 7). В положении пропуска реза кулачки 6 утоплены в радиальных направляющих 5 штанги 2 и удерживаются в них поверхностью отверстия 13 толкателя 12. Далее цикл повторяется.

Применительно к однониточному стану холодной прокатки труб механизм пропуска реза упрощается при аналогичном процессе работы. В этом случае отпадает необходимость в толкателе 12 с приводом 14 его перемещения. Для реализации процесса сквозное отверстие 13 выполняют в корпусе 16, в результате чего кулачки 6 штанги 2 взаимодействуют непосредственно с корпусом 16 и перемещение от коромысла на штангу передают без промежуточного звена в виде толкателя 12. В остальном работа аналогична.

Предлагаемая конструкция механизма пропуска реза ножниц стана ХПТ обеспечивает механическую синхронизацию положений механизмов реза и ею привода с рабочей клетью и механизмами стана.

Конструкция ножниц стана устраняет . причины возникновения аварийных ситуа- 5 ций. Механизмы ножниц отслеживают положение клети посредством механического контакта, и их работа полностью согласуется с циклом прокатки. В случае, если механизмы ножниц не успевают занять рабочее 10 положение реза, клеть при своем ходе Вперед вернет без порезки и без повреждений механизмы ножниц в исходное положение пропуска реза, т.е. совершится холостой ход без нагрузки-.

15 Предлагаемая конструкция механизма гарантирует устранение повторной порезки, поскольку все механизмы ножниц занимают исходное положение в момент окончания хода клети вперед при порезке, 0 в то время как в известном устройстве существует возможность повторной порезки, если пневмоцилиндр подвижного упора заклинит в направляющих или не успеет сработать.

5 Кроме того, в предлагаемой конструкции устраняется контакт клети с механизмом ножниц в положении пропуска реза. Стационарная установка ножниц позволяет ввести простую и надежную систему регули- 0 ровки и настройки ножниц, обеспечивает стабильность реза. Также снижаются трудозатраты при смене и настройке инструмента стана, обеспечивается надежность порезки труб в процессе их прокатки на многониточ- 5 ном стане как одновременно, так и последо- вательно. Снижение горизонтальной составляющей усилия резки до 3,0-5,0 кН и одновременное повышение точности настройки обеспечивают стабильность проте- 0 кания процесса резки.

Формула изобретения 1. Устройство для резки труб в линии стана холодной прокатки, содержащее установленный на станине режущий узел, вклю- 5 чающий верхний и нижний подвижные ножи и механизм сведения ножей, а также систему автоматического управления режущим узлом, отличающееся тем, что, с целью повышения надежности за счет снижения 0 горизонтальной составляющей усилия реза и исключения контакта клети стана с режущим узлом в момент пропуска реза, режущий узел расположен между фронтальной частью стана и его передним столом, а ме- 5 ханизм сведения ножей выполнен в виде приводного корпуса с индивидуальными направляющими, установленного с возможностьювозвратно-поступательногоперемещения вдоль оси стана посредством направляющих станины, смонтированного

в направляющих корпуса с возможностью возвратно-поступательного перемещения приводного толкателя с отверстием, параллельным оси стана, коромысла, шарнирно смонтированного на корпусе посредством оси с возможностью взаимодействия с клетью стана, штанги, расположенной в отверстии толкателя, узла связи штанги с толкателем и ползуна, закрепленного на штанге и связанного рычажной системой с ножами режущего узла, при этом механизм сведения ножей снабжен узлом возврата штанги в исходное положение.

2.Устройство поп. 1,отличающее- с я тем, что, с целью расширения технологических возможностей за счет обеспечения возможности использования на многониточных станах, оно снабжено дополнительными режущими узлами, при этом толкатели механизмов сведения ножей всех режущих узлов смонтированы на общем корпусе.

3.Устройство по пп. 1и 2, отличающее с я тем, что штанга выполнена с диаметральным пазом, а узел связи штанги с

толкателем каждого из механизмов сведения ножей выполнен в виде размещенных в указанном пазу штанги подпружиненных кулачков с профильной поверхностью со

стороны режущего узла, копиров, закрепленных на фронтальной части стана посредством консоли с возможностью взаимодействия с профильной поверхностью кулачков, при этом кулачки со стороны

клети стана выполнены с опорными поверхностями с возможностью взаимодействия с толкателем,

4.Устройство по пп. 1 и 2, отличающее с я тем, что узол возврата штанги в

исходное положение выполнен в виде корпуса с направляющими, расположенными по оси штанги, и штока, установленного в направляющих корпуса с возможностью взаимодействия с ползуном и подпружиненного относительно корпуса.

5.Устройство по пп. 1 и 2, о т л и ч а ю- щ е е с я тем, что приводы толкателя и корпуса выполнены в виде лневмоцилинд- ров

/2

1731472

6 7 # Ј

32

| название | год | авторы | номер документа |

|---|---|---|---|

| НОЖНИЦЫ С РЫЧАЖНЫМ МЕХАНИЗМОМ РЕЗАНИЯ | 1990 |

|

RU2057621C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1999 |

|

RU2166413C2 |

| Устройство для резки труб | 1980 |

|

SU979036A1 |

| Устройство для резки труб | 1980 |

|

SU1028440A1 |

| Устройство для резки проката | 1976 |

|

SU647066A1 |

| Автомат для раздачи концов втулок | 1991 |

|

SU1787626A1 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| Рабочая клеть многониточного стана холодной прокатки труб | 1974 |

|

SU486822A1 |

| УЧАСТОК РЕЗКИ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2021081C1 |

| Прокатная клеть | 1987 |

|

SU1533782A1 |

Использование: разделение труб, получаемых на стане холодной прокатки. Сущность изобретения: создание .конструкций привода сведения ножей и системы синхронизации работы механизма резки с рабочей клетью стана. Снижение горизонтальной составляющей усилия реза и исключение контакта клети стана с режущим узлом в момент пропуска реза осуществляются за счет освобождения клети стана от деталей механизма резки и размещения ножниц за пределами габаритов стана. 4 з. п. ф-лы, 8 ил.

9 и г. 2

f/777777

PUS/

/ 3

43

| Трубные станы | |||

| Каталог | |||

| ВНИИИНФОР- ГЯЖМАШ, 1976 | |||

| Устройство для резки труб | 1980 |

|

SU1028440A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-17—Подача