(54) ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 2000 |

|

RU2184635C2 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1992 |

|

RU2057613C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ПОРШНЯ МЕТОДОМ ЛИСТОВОЙ ШТАМПОВКИ | 2004 |

|

RU2278759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| ШШШЬШМННШАЯБИБЯИОТШАШТАМП для | 1972 |

|

SU349460A1 |

| Штамп для обработки деталей с отверстием | 1980 |

|

SU884791A1 |

| УСТРОЙСТВО ДЛЯ ПРОБИВКИ ДНА ЗАГОТОВКИ ТИПА "СТАКАН" С ГЛАДКОЙ КРУГЛОЙ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1999 |

|

RU2169629C2 |

| Штамп для объемной штамповки | 1986 |

|

SU1461579A1 |

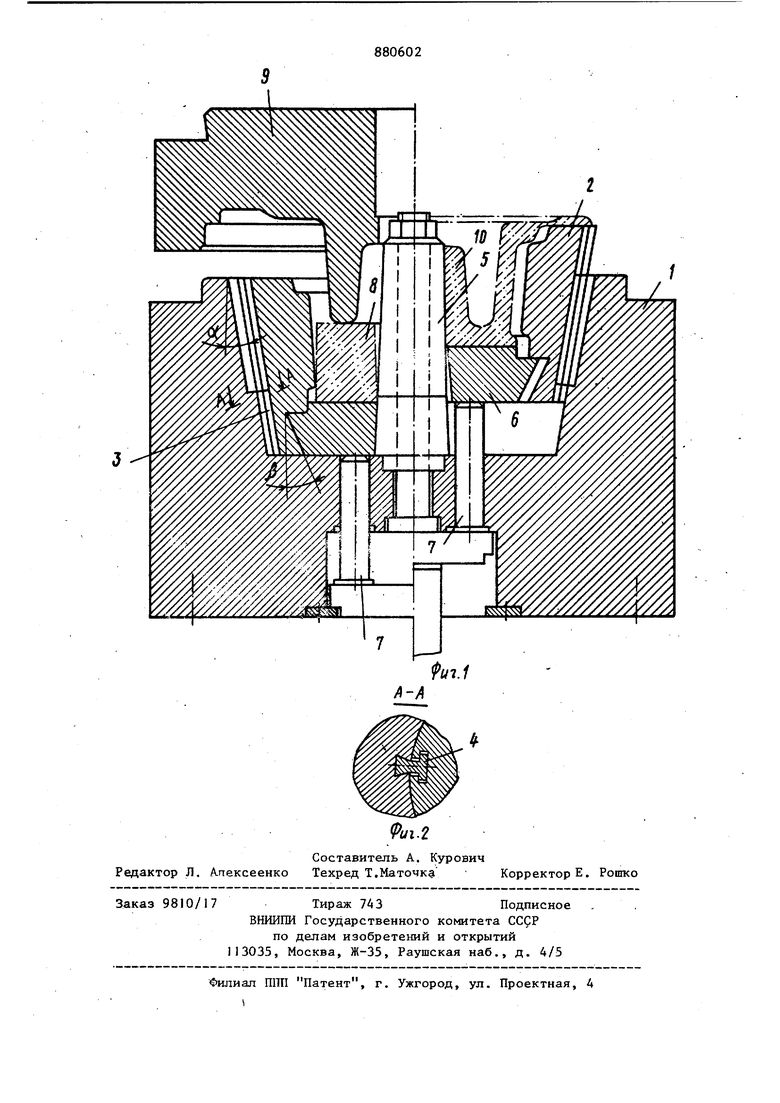

Изобретение относится к обработке металлов давлением, а точнее к оснастке для объемной штамповки. Известен штамп для объемной штамповки, содержащий установленную в коническом гнезде обоймы с возможностью возвратно-поступательного перемещения секционную матрицу с опирающимся на выталкиватель отъемным дном, контактирую1цим своей боковой поверхностью с внутренней поверхностью секций матрицы, а также пуансон tl. Недостатками этого штампа являются большое вспомогательное время, затрачиваемое на операции прижима и отжима матрицы буферным устройством, а также трудоёмкость его сборки и настройки. Цель изобретения - повьш1ение произ водительности и упрощение 11астройки. Поставленная цель достигается тем, что боковая поверхность отъемного дна и контактирующая с ней внутренняя поверхность секции матрицы выполнены коническими одного направления с направлением конуса гнезда обоймы, но с большим углом. На фиг. 1 показан предлагаемый штамп, общий вид; на фиг. 2 - разрез А-А на фиг. 1-. Штамп содержит обойму 1 с коническим гнездом с углом конусности о, в котором размещается разъемная секционная матрица 2 с направляющими пазами 3 с возможностью возвратно-поступательного перемещения по направляющим злементам, Т-образные направляющие 4 запрессованы в обойме 1 на ласточкин хвост. Для штамповки полых деталей штамп снабжен иглой 5, жестко закрепленной в силовой обойме 1. Штамп имеет отъемное дно 6, боковая поверхность которого, так же как и контактирующая с ней поверхность секционной матрицы 2, выполнена конической с тем же направлением конусности, что и у гнезда обоймы 1, но с большим углом р конуса при вершине. Отъемное 3 дно 6 нижней -своей поверхностью конта тирует с выталкивателем 7. Усилие деформирования передается на исходную заготовку 8 пуансоном 9. Работа штампа осуществляется следукмцим образом. В рабочую полость, образованную секциями матрицы 2, неподвижной иглой 5 и подвижным дном 6 закладывают нагретую исходную заготовку В. Ходом траверсы пресса вниз начинают дeфopмиpoвaть заготовку 8 пуансоном 9. При этом секционная матрица 2 подвергается выталкиванию из гнезда обоймы 1 за счет вертикальных составлякицих радиального давления и текущег .вверх металла, но остается на месте благодаря удерживанию.ее подвижным дном 6, имеющим конусную посадку в ма рице 2 с углом конусности | Таким образом, при условии, что угол конусности d- посадочного гнезда обоймы 1 меньше угла конусности fi-по садки дна 6 в матрице 2, происходит процесс самозаклинивания секционной матрицы 2 при штамповке. Закончив процесс штамповки, подни мают пуансон 9 в исходное положение. После того, как пуансон 9 выйдет из полости готовой детали 10, выталкивателем 7 выталкивают матрицу 2 с деталью 10 из обоймы 1. При зтом раз емные секции матрицы 2, скользя паза ми 3 по направляк5щим 4, расходятся в 2 стороны. Деталь 10, опирающуюся на дно 6, снимают с иглы 5. Рабочий ход выталкивателя 7 должен быть таким, чтобы в верхнем положении между деталью 10 и матрицей 2 был зазор, обеспечивающий свободный выход детали из штампа. Формула изобретения Штамп для объемной штамповки, со- держащий установленную в коническом гнезде обоймы с возможностью возвратно-поступательного перемещения секционную матрицу с опирающимся на выталкиватель отъемным дном, контактирующим своей боковой поверхностью с внутренней поверхностью секций матрицы, а также пуансон, отличающийся тем, что, с целью повьшения производительности и упрощения настройки, боковая поверхность отъемного дна и контактирующая с ней внутренняя поверхность секции матрицы выполнены коническими одного направления с направлением конуса гнезда обоймы, но с большим углом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 349460, кл. В 21 J 13/02, 1970 (прототип).

Авторы

Даты

1981-11-15—Публикация

1980-02-29—Подача