(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1764761A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| Смесь для изготовления легковыбиваемых литейных форм и стержней | 2024 |

|

RU2841429C1 |

| Смесь для изготовления литейных форм и стержней | 2022 |

|

RU2793659C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления | 2023 |

|

RU2813028C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2820616C1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1764759A1 |

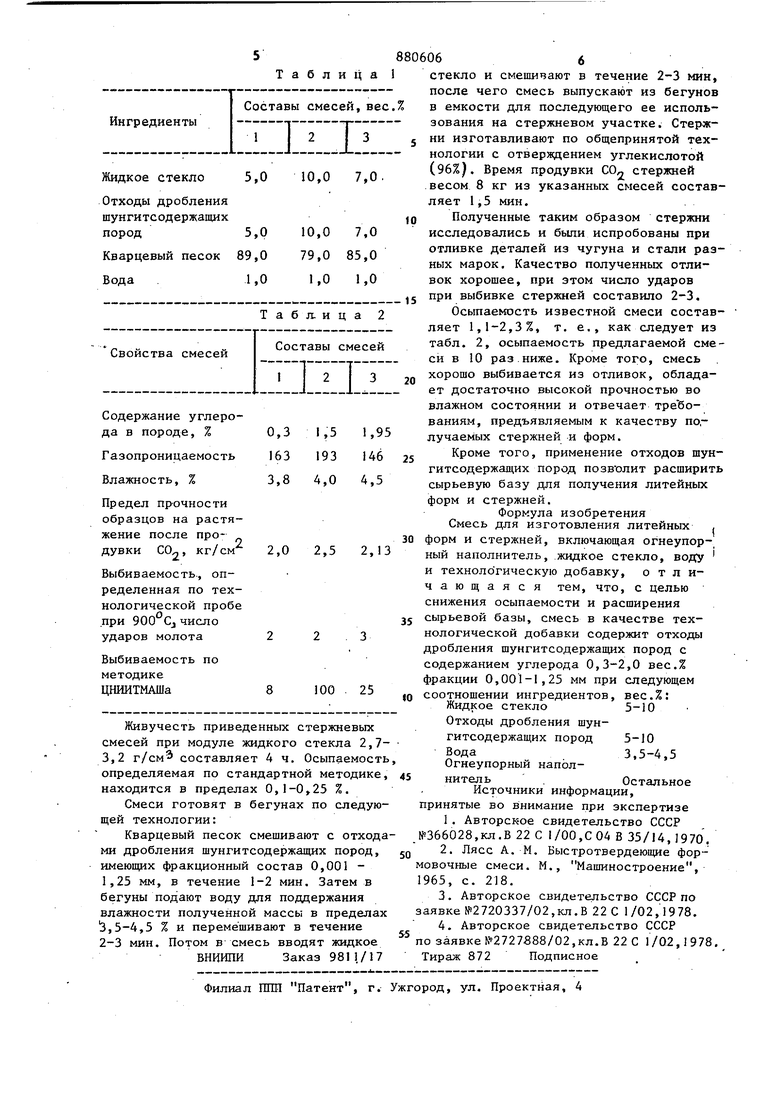

1

Изобретение относится к литейному производству, а именно к составам смесей на жидкостекольных связующих, используемых для изготовления литейных форм и стержней.

Технология изготовления стержней и форм зависит от свойств формовочных смесей. Качество стержней и форм определяет качество отливок, в том числе величину припусков и точность литых изделий. Быстротвердеющие смеси, включающие кварцевый песок и жидкое стекло, содержат добавки, улучшающие основные свойства стержней - прочностные свойства и выбиваемость стержней.

Известна формовочная смесь, включающая, вёс.%: кварцевый песок 89-92; глина, прокаленная при 800-900с 8-1 I; едкий натр (91,20 ) 1,25-1,5 и жидкое стекло 6,0-6,5 l.

Однако использование дефицитного и дорогостоящего материала - едкого натра ограничивает широкое применение указаннрй смеси. Кроме того, предварительное прокаливание глины требует дополнительных энергетических затрат.Известна смесь для литейных стержней и форм, включающая, вес,%; кварцевый песок 93, жидкое стекло 4, бок-. сит 3. Физико-механические свойства смеси высокие (предел прочности при сжатии образцов,продутых СО, составляет 10-12 кг/см). Зона температур, благоприятная для условий выбивки, находится в пределах 400-1000 С. Трудоемкость выбивки стержней после Их нагреба до температуры 1200 С снижается Г2.

Указанная смесь содерзкит в качестве добавки, улучшающей выбиваемость, боксит, который является ценным сырьем для алюминиевой промьшшенности. Кроме того, себестоимость 1 т боксита составляет 3,0 руб. что, следовательно, повышает стоимость формовочных смесей.

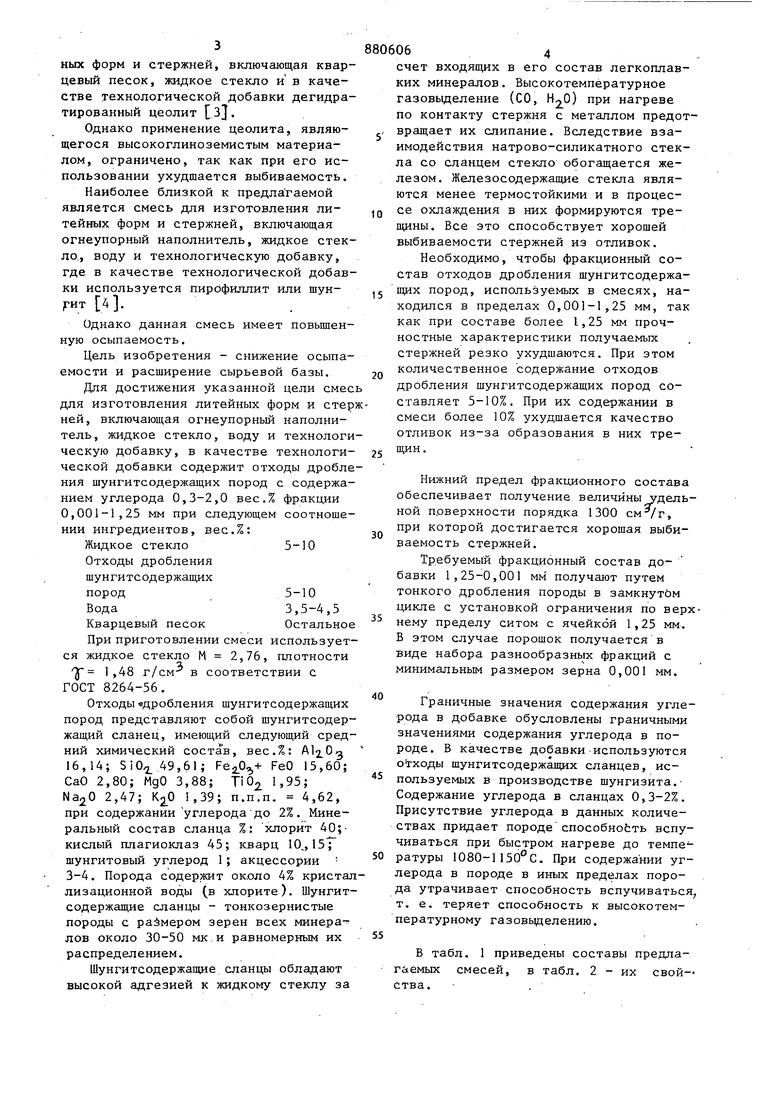

Известна жидкостекольная daMOTBepдеющая смесь для-изготовления литейных форм и стержней, включающая кварцевый песок, жидкое стекло и в качестве технологической добавки дегидратированный цеолит З}, Однако применение цеолита, являющегося высокоглиноземистым материалом, ограничено, так как при его использовании ухудшается выбиваемость. Наиболее близкой к предлагаемой является смесь для изготовления литейных форм и стержней, включающая огнеупорный наполнитель, жидкое стекло., воду и технологическую добавку, где в качестве технологической добав ки используется пирофиллит или ij. Однако данная смесь имеет повьшенную осыпаемость. Цель изобретения - снижение осыпаемости и расширение сырьевой базы. Для достижения указанной цели смес для изготовления литейных форм и стер ней, включающая огнеупорный наполнитель, жидкое стекло, воду и технологи ческую добавку, в качестве технологической добавки содержит отходы дробле ния шунгитсодержащих пород с содержанием углерода 0,3-2,0 вес.% фракции 0,001-1,25 мм при следующем соотношении ингредиентов, вес.%: Жидкое стекло5-10 Отходы дробления шунгитсодержащих пород5-10 Вода 3,5-4,5 Кварцевый песок Остально При приготовлении смеси использует ся жидкое стекло М 2,76, плотности 1,48 г/см- в соответствии с ГОСТ 8264-56. Отходы «дробления шунгитсодержащих пород представляют собой шунгитсодер жащий сланец, имеющий следующий сред ний химический состав, вес.%: 16,14; SiO 49,61; Fe2ip,,+ FeO 15,60; CaO 2,80; MgO 3,88; Л 02 1,95; Na20 2,47; 1,39; п.п.п. 4,62, при содержании углерода до 2%. Минеральный состав сланца %: хлорит 40;кислый плагиоклаз 45; кварц 10,, 15; шунгитовый углерод 1; акцессории 3-4. Порода содержит около 4% криста лизационной воды (в хлорите). Шунгит содержащие сланцы - тонкозернистые породы с размером зерен всех минералов около 30-50 мк.и равномерным их распределением. Шунгитсодержащие сланцы обладают высокой адгезией к жидкому стеклу за 064 счет входяпщх в его состав легкоплавких минералов. Высокотемпературное газовыделение (СО, ) при нагреве по контакту стержня с металлом предотвращает их слипание. Вследствие взаимодействия натрово-силикатного стекла со сланцем стекло обогащается железом. Железосодержащие стекла являются менее термостойкими и в процессе охлаждения в них формируются трещины. Все это способствует хорошей выбиваемости стержней из отливок. Необходимо, чтобы фракционный состав отходов дробления шунгитсодержащих пород, используемых в смесях, находился в пределах 0,001-1,25 мм, так как при составе более 1,25 мм прочностные характеристики получаемых стержней резко ухудшаются. При этом количественное содержание отходов дробления шунгитсодержащих пород составляет 5-10%. При их содержании в смеси более 10% ухудшается качество отливок из-за образования в них трещин. Нижний предел фракционного состава обеспечивает получение величины удельной поверхности порядка 1300 , при которой достигается хорошая выбиваемость стержней. Требуемый фракционный состав добавки 1,25-0,001 мм получают путем тонкого дробления породы в замкнутом цикле с установкой ограничения по верхнему пределу ситом с ячейкой 1,25 мм. В этом случае порошок получается в виде набора разнообразных фракций с минимальным размером зерна 0,001 мм. Граничные значения содержания углерода в добавке обусловлены граничными значениями содержания углерода в породе. В качестве добавки используются о -ходы шунгитсодержащих сланцев, используемых в производстве шунгизита. Содержание углерода в сланцах 0,3-2%. Присутствие углерода в данных количествах придает породе способность вспучиваться при быстром нагреве до температуры 1080-1 150С. При содержании углерода в породе в иных пределах порода утрачивает способность вспучиваться, т. е. теряет способность к высокотемпературному газовьщелению. В табл. 1 приведены составы предлагаемых смесей, в табл. 2 - их свой-ства. .

Авторы

Даты

1981-11-15—Публикация

1979-11-23—Подача