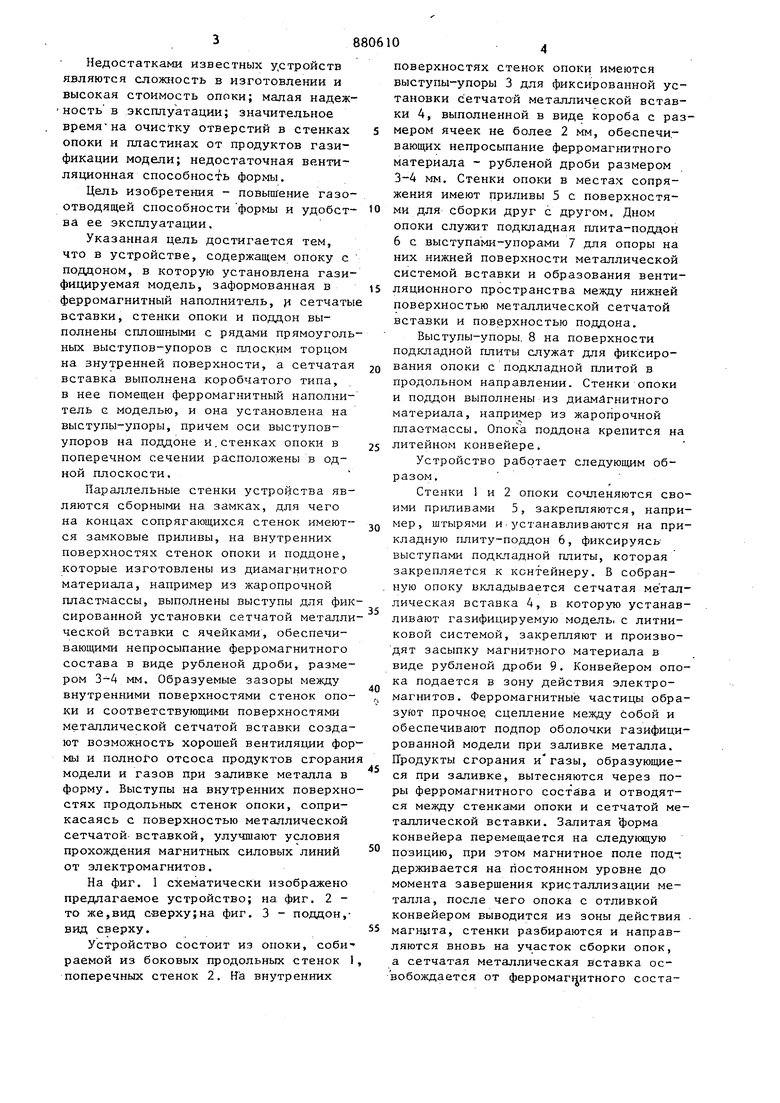

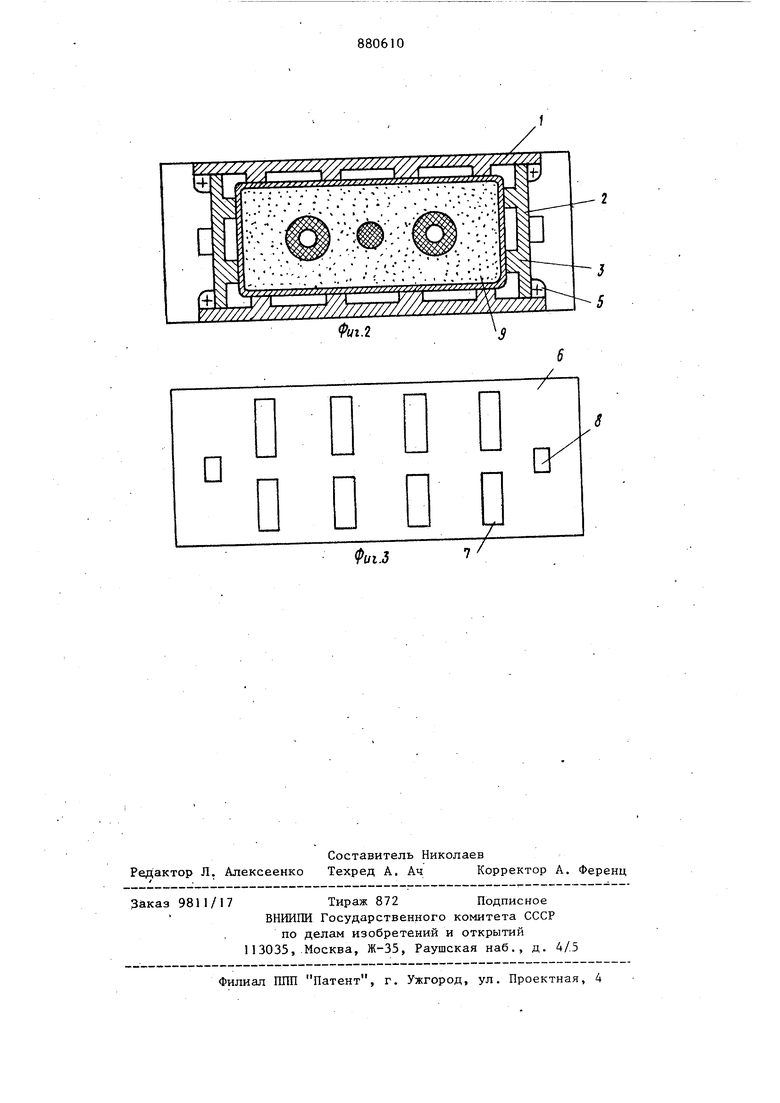

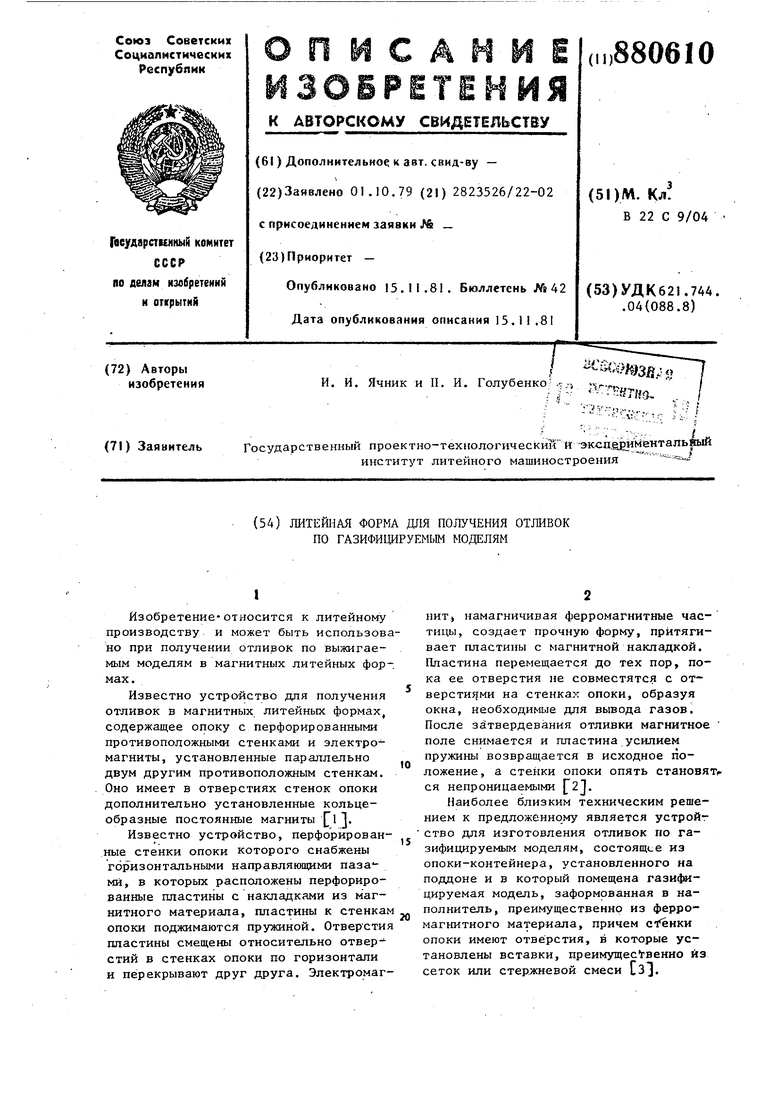

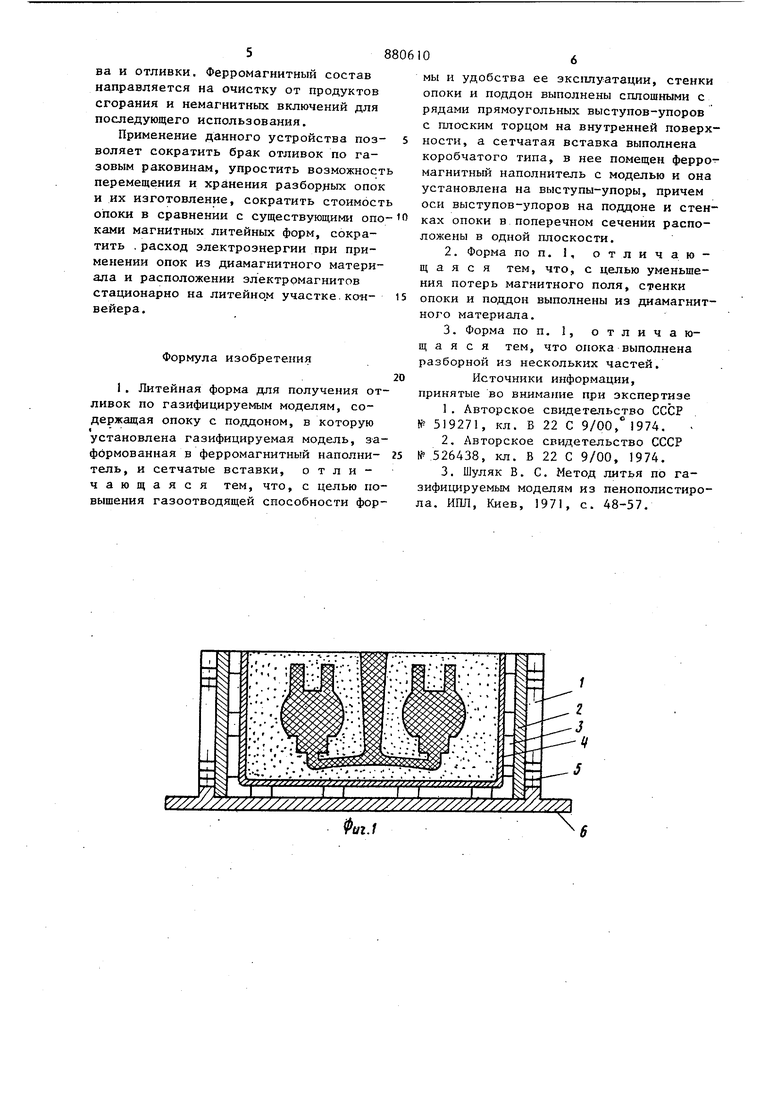

Изобретение-относится к литейному производству и может быть использов но при получении отливок по выжигаемым моделям в магнитных литейных фор мах. Известно устройство для получения отливок в магнитных литейньгх формах, содержащее опоку с перфорированными противоположными стенками и электромагниты, установленные параллельно двум другим противоположным стенкам. Оно имеет в отверстиях стенок опоки дополнительно установленные кольцеобразные постоянные магниты 1 1. Известно устройство, перфорированные стенки опоки которого снабжены горизонтальными направляющими , в которых расположены перфорированные пластины с накладками из магнитного материала, пластины к стенкам опоки поджимаются пружиной. Отверсти пластины смещены относительно отверстий в стенках опоки по горизонтали и перекрывают друг друга. Электромагнит, намагничивая ферромагнитные частицы, создает прочную форму, притягивает пластины с магнитной накладкой. Пластина перемещается до тех пор, пока ее отверстия не совместятся с отверстиу}ми на стенках опоки, образуя окна, необходимые для вывода газов. После затвердевания отливки магнитное поле снимается и пластина усилием пружины возвращается в исходное положение , а стенки опоки опять становятр ся непроницаемыми f2j. Наиболее близким техническим решением к предложенному является устроит ство для изготовления отливок по газифицируемым моделям, состоящее из опоки-контейнера, установленного на поддоне и в который помещена гази мцируема.я модель, заформованная в наполнитель, преимущественно из ферромагнитного материала, причем стенки опоки имеют отверстия, в которые установлены вставки, преимущесгвенно из сеток или стержневой смеси 13J. Недостатками известных устройств являются сложность в изготовлении и высокая стоимость опоки; малая надежность в эксплуатации; значительное времяна очистку отверстий в стенках опоки и пластинах от продуктов газификации модели; недостаточная вентиляционная способность )I. Цель изобретения - повышение газоотводящей способности формы и удобства ее эксплуатации. Указанная цель достигается тем, что в устройстве, содержащем опоку с поддоном, в которую установлена газифицируемая модель, заформованная в ферромагнитный наполнитель, сетчаты вставки, стенки опоки и поддон выполнены сплошными с рядами прямоуголь ных выступов-упоров с плоским торцом на внутренней поверхности, а сетчатая вставка выполнена коробчатого типа, в нее помещен ферромагнитный наполнитель с моделью, и она установлена на выступы-упоры, причем оси выступовупоров на поддоне и,стенках опоки в поперечном сечении расположены в одной плоскости. Параллельные стенки устройства являются сборными на замках, для чего на концах сопрягающихся стенок имеются замковые приливы, на внутренних поверхностях стенок опоки и поддоне, которые изготовлены из диамагнитного материала, например из жаропрочной пластмассы, выполнены выступы для фик сированной установки сетчатой металл ческой вставки с ячейками, обеспечивающими непросыпание ферромагнитного состава в виде рубленой дроби, разме ром мм. Образуемые зазоры между внутренними поверхностями стенок опо ки и cooтвeтcтвyющи ш поверхностями металлической сетчатой вставки созда ют возможность хорошей вентиляции фо мы и полного отсоса продуктов сгоран модели и газов при заливке металла в форму. Выступы на внутренних поверхн стях продольных стенок опоки, соприкасаясь с поверхностью металлической сетчатой вставкой, улучшают условия прохождения магнитных силовых линий от электромагнитов. На фиг. 1 схематически изображено предлагаемое устройство; на фиг. 2 то же,вид с-верху;на фиг. 3 - поддон, вид сверху. Устройство состоит из опоки, соби раемой из боковых продольных стенок поперечных стенок 2. На внутренних поверхностях стенок опоки имеются выступы-упоры 3 для фиксированной установки сетчатой металлической вставки 4, выполненной в виде короба с раз мером ячеек не более 2 мм, обеспечивающих непросыпание ферромагнитного материала - рубленой дроби размером 3-4 мм. Стенки опоки в местах сопряжения имеют приливы 5 с поверхностями для сборки друг с другом. Дном опоки служит подкладная плита-поддон 6 с выступами-упорами 7 для опоры на них нижней поверхности металлической системой вставки и образования вентиляционного пространства между нижней поверхностью металлической сетчатой вставки и поверхностью поддона. Выступы-упоры. 8 на поверхности подкладной плиты служат для фиксирования опоки с подкладной плитой в продольном направлении. Стенки опоки и поддон выполнены из диамагнитного материала, например из жаропрочной пластмассы. Опока поддона крепится на литейном конвейере. Устройство работает следующим образом. Стенки 1 и 2 опоки сошеняются своими приливами 5, закрепляются, например, штырями и.устанавливаются на прикладную плиту-поддон 6, фиксируясьвыступами подкладной плиты, которая закрепляется к контейнеру. В собранную опоку вкладывается сетчатая металлическая вставка 4, в которую устанавливают газифицируемую модель с литниковой системой, закрепляют и производят засыпку магнитного материала в виде рубленой дроби 9. Конвейером опока подается в зону действия электромагнитов. Ферромагнитные частицы образуют прочное, сцепление между собой и обеспечивают подпор оболочки газифицированной модели при заливке металла. Продукты сгорания игазы, образующиеся при заливке, вытесняются через поры ферромагнитного состава и отводятся между стенками опоки и сетчатой металлической вставки. Запитая форма конвейера перемещается на следующую позицию, при этом магнитное поле поддерживается на постоянном уровне до момента завершения кристаллизации металла, после чего опока с отливкой конвейером выводится из зоны действия магнлта, стенки разбираются и направляются вновь на участок сборки опок, а сетчатая металлическая вставка освобождается от ферромап итного соста5ва и отливки. Ферромагнитный состав направляется на очистку от продуктов сгорания и немагнитных включений для последующего использования. Применение данного устройства позволяет сократить брак отливок по газовым раковинам, упростить возможност перемещения и хранения разборных опок и их изготовление, сократить стоимост опоки в сравнении с существующими опо нами магнитных литейных форм, сократить .расход электроэнергии при применении опок из диамагнитного материала и расположении электромагнитов стационарно на литейно.м участке, ко-нвейера. Формула изобретения 1. Литейная форма для получения от ливок по газифицируемым моделям, содержащая опоку с поддоном, в которую I установлена газифицируемая модель, за формованная в ферромагнитный наполнитель, и сетчатые вставки, отличающаяся тем, что, с целью по вышения газоотводящей способности фор 06 мы и удобства ее эксплуатации, стенки опоки и поддон выполнены сплошными с рядами прямоугольных выступов-упоров с плоским торцом на внутренней поверхности, а сетчатая вставка выполнена коробчатого типа, з нее помещен ферромагнитный наполнитель с моделью и она установлена на выступы-упоры, причем оси выступов-упоров на поддоне и стенках опоки в поперечном сечении расположены в одной плоскости. 2.Форма по п. 1, отличающаяся тем, что, с целью уменьшения потерь магнитного поля, стенки опоки и поддон выполнены из диамагнитного материала. 3.Форма по п. 1, отличающаяся тем, что опока выполнена разборной из нескольких частей. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 519271, кл. В 22 С 9/00,1974. 2.Авторское свидетельство СССР №526438, кл. В 22 С 9/00, 1974. 3.Шуляк В. С. Метод литья по газифицируемым моделям из пенополистирола. ИПЛ, Киев, 1971, с. 48-57.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХПОЛЮСНАЯ ЛИТЕЙНАЯ МАГНИТНАЯ ФОРМА ДЛЯ СФЕРИЧЕСКИХ ОТЛИВОК | 1999 |

|

RU2165821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПОЛЮСНЫХ МНОГОМЕСТНЫХ МАГНИТНЫХ ФОРМ ДЛЯ ЦИЛИНДРИЧЕСКИХ ОТЛИВОК | 1999 |

|

RU2165820C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПОЛЮСНЫХ МАГНИТНЫХ ФОРМ С ПОЛЮСНЫМИ НАКОНЕЧНИКАМИ | 1999 |

|

RU2165819C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1994 |

|

RU2089330C1 |

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| Литейная форма для получения отливок | 1985 |

|

SU1364230A3 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| ОСНАСТКА ДЛЯ НАМАГНИЧИВАНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1991 |

|

RU2016694C1 |

| Устройство для получения отливок в магнитных литейных формах | 1974 |

|

SU526438A1 |

I Os .jV:XXvr/ y jr r j|f О- yji,

g

У//У//7////////У7//7 //77У/ 77/У/

Г /

Фаг.1

У

WlJ

Авторы

Даты

1981-11-15—Публикация

1979-10-01—Подача