Изобретение относится к литейному производству, в частности к способам изготовления литейных магнитных форм, преимущественно для цилиндрических отливок с применением как постоянных, так и разовых моделей.

Известен способ изготовления литейных магнитных форм из сыпучих ферромагнитных материалов по разовым газифицируемым моделям, включающий установку вокруг одной газифицируемой модели длинных немагнитных и ферромагнитных стержней, причем ферромагнитные стержни устанавливают у полюсов двухполюсного намагничивающего устройства, а неферромагнитные - с боков модели, окружение модели намагничивающимся дисперсным материалом, упрочнение его воздействием магнитного поля и удаление модели во время заливки расплава путем ее газификации /авторское свидетельство СССР N367956, МКИ B 22 C 9/00, 1971 г./. При этом продольная ось модели перпендикулярна оси ферромагнитного стержня и вектору индукции магнитного поля.

Основные недостатки способа:

- ограниченная область применения - только при изготовлении форм с использованием одной газифицируемой модели, когда прочность формы и индукция магнитного поля могут быть ниже, чем в случае применения постоянных моделей, что позволяет избежать появления флокул на рабочих поверхностях формы, расположенных под углом 70- 90o к вектору индукции;

- невозможность получения формы с двумя моделями из-за появления флокул на поверхностях полости формы, обращенных к середине формы, что приводит к браку отливок.

Наиболее близким по технической сути и достигаемому результату (прототипом) является способ изготовления двухполюсных магнитных форм преимущественно для цилиндрических отливок, включающий размещение у наружных поверхностей модели полюсных наконечников с треугольным поперечным сечением, окружение модели сыпучим намагничивающимся материалом, упрочнение его путем воздействия магнитным полем и удаление модели /патент РФ N 2118225, 1997 г., B 22 C 9/00/. Вектор индукции магнитного поля направлен перпендикулярно продольной оси модели.

Основными недостатками способа являются пониженная производительность, узкие технологические возможности и повышенный расход материала из-за невозможности изготовления в одной форме двух и более отливок, т.к. на внутренних поверхностях рабочей полости формы, обращенных к средине формы, появляются флокулы, приводящие к браку форм или отливок.

Сущность изобретения заключается в том, что в известном способе изготовления двухполюсных магнитных форм преимущественно для цилиндрических отливок, включающем размещение у наружной поверхности модели полюсных наконечников, окружение модели и полюсных наконечников сыпучим намагничивающимся материалом, упрочнение его путем воздействия магнитным полем и удаление модели, размещают между моделями обоюдоострую в поперечном сечении вставку из намагничивающегося материала таким образом, что острия вставки обращены к внутренним поверхностям моделей при расположении линии, соединяющей острия вставки, в плоскости оси модели.

Кроме этого, угол острия вставки выбирают в пределах 20- 88o.

Кроме этого, острия вставки устанавливают как можно ближе к моделям.

Между моделями можно размещать вставку с ромбическим или шестигранным поперечным сечением.

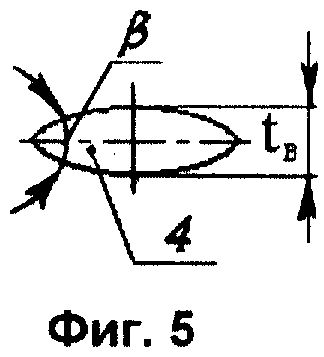

Кроме этого, минимальную толщину вставки выбирают по формуле tB= d·sin20o, где d - диаметр модели.

При изготовлении разъемных магнитных форм вставку можно разделять поверхностью разъема на две части.

Техническим результатом является повышение производительности изготовления двухполюсных магнитных многоместных форм преимущественно для цилиндрических отливок, расширение технологических возможностей способа и снижение расхода формовочного материала на одну отливку.

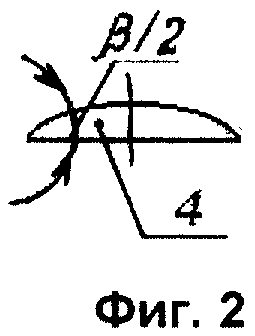

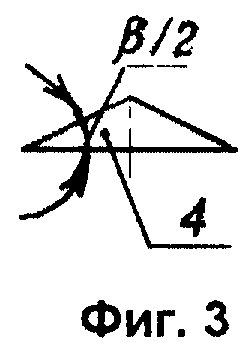

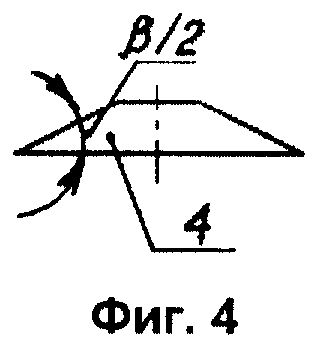

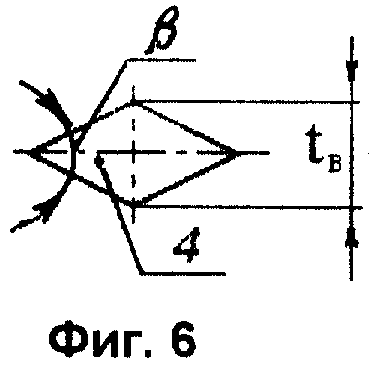

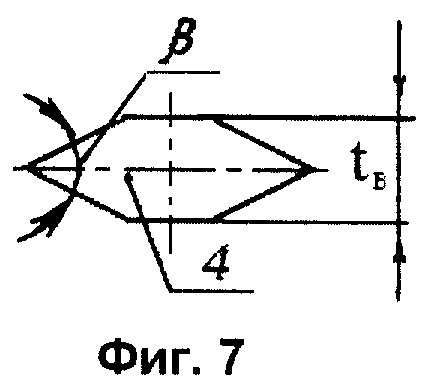

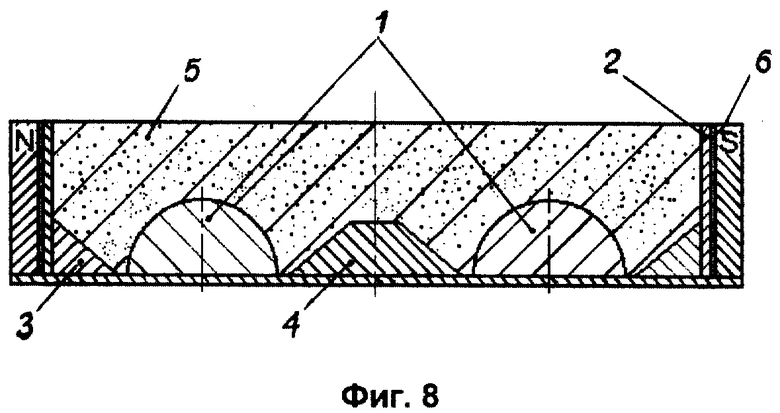

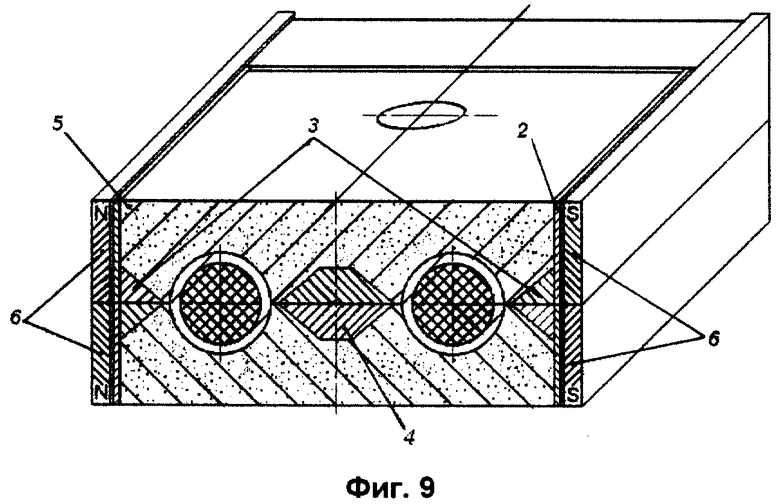

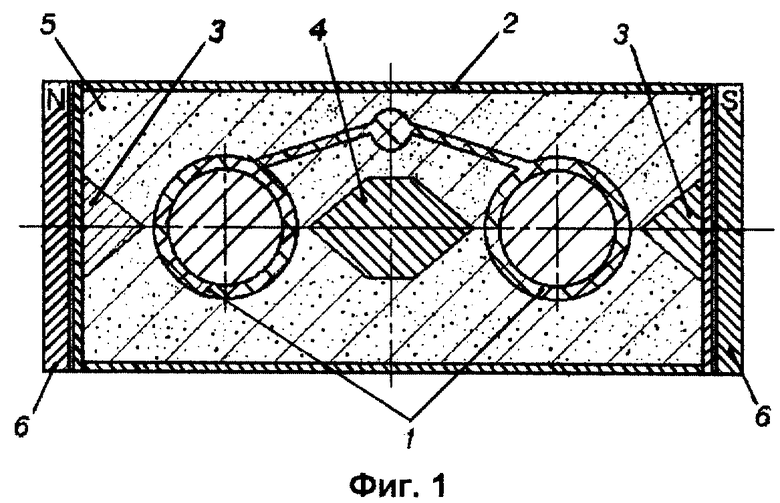

Изобретение поясняется фиг. 1-9, где на фиг. 1 показана неразъемная форма с газифицируемыми моделями, вид сверху в разрезе; на фиг. 2 - обоюдоострая в поперечном сечении вставка в виде сегмента; на фиг. 3 - то же, в виде треугольника; на фиг. 4 - то же, в виде трапеции; на фиг. 3 - то же, в виде двуугольника; на фиг. 6 - то же, в виде ромба; на фиг. 7 - то же, в виде шестиугольника; на фиг. 8 - полуформа перед удалением модельной плиты, в разрезе; на фиг. 9 - разъемная форма в сборе, в разрезе.

Предложенный способ осуществляется следующим образом.

Пример 1. При использовании газифицируемых разовых цилиндрических моделей 1 их располагают в глухой опоке 2 параллельно друг другу, у ферромагнитных же стенок опоки 2 (у наружных поверхностей этих моделей) размещают полюсные наконечники 3, а между моделями у их внутренних поверхностей - длинную обоюдоострую в поперечном сечении вставку 4. Длина вставок 4 равна длине модели 1. Обоюдоострые вставки 4 могут иметь различное поперечное сечение - двуугольника, ромба, неправильного шестиугольника - и выполнены из намагничивающегося материала с повышенной магнитной проницаемостью (армко-железо, отоженная низкоуглеродистая сталь, пермаллой и т.п.). Это увеличивает их намагниченность и индукцию, а ромб и шестигранник проще в изготовлении. Толщина tB вставки не должна быть меньше d·sin20o, где d - диаметр модели. При меньшей толщине вставки флокулы устраняются не всегда. Обоюдоострые вставки 4 размещают противоположными острыми углами к моделям по возможности ближе к ним (4. . .8 мм) так, чтобы линия, соединяющая противоположные острые углы, была расположена в плоскости, включающей оси каждой модели 1. Это увеличивает противофлокуляционный эффект.

Модели 1, вставки 4 и полюсные наконечники 3 окружают сыпучим намагничивающимся материалом 5 известным способом, например засыпкой. При необходимости материал 5 уплотняют известным способом, например вибрацией. Затем материал 5 упрочняют воздействием постоянного магнитного поля, для чего опоку 2 с моделями 1, наконечниками 3, вставкой 4 и материалом 5 помещают между полюсами двухполюсного намагничивающего устройства 6, например в виде U-образного электромагнита, вектор индукции магнитного поля которого направлен перпендикулярно продольной оси моделей 1.

При воздействии магнитного поля частицы материала 5 намагничиваются и сцепляются друг с другом, образуя прочную систему. Намагничивается и вставка 4, у ее острия создается неоднородное поле с большой индукцией и пондеромоторной силой, которая воздействует на частицы, расположенные между острием вставки 4 и моделью 1, и притягивает их к острию вставки 4, препятствуя образованию флокул во время удаления модели 1. Наибольший эффект имеет место при близком расположении острия вставки 4 к модели 1 и значении углов острия β = 20...88o. При угле менее 20o вставка 4 становится очень тонкой и существенно уменьшается эффект. При угле более 88o вставка становится толстой 4, а эффект слабее. После упрочнения материала 5 удаляют модель 1, для чего форму заливают расплавом, который газифицирует модель 1 и замещает ее. Наличие обоюдоострых вставок 4 позволяет устранить появление флокул (и, как следствие, брака отливки) на поверхностях полости формы, обращенных к вставкам 4. После затвердевания отливки снимают воздействие магнитного поля. Материал 5 вновь приобретает сыпучесть и вместе со вставками 4 и полюсными наконечниками 3 используется для изготовления следующей формы. Цикл закончен.

Пример 2. При использовании постоянных моделей их чаще всего монтируют на подмодельных плитах в виде полумоделей 1, расположенных параллельно друг другу.

Модельную плиту совмещают с намагничивающим устройством 6 (или опокой 2, если она применяется). У наружных поверхностей полумоделей 1 размещают известным способом полюсные наконечники 3, а у внутренних поверхностей моделей - длинную обоюдоострую в поперечном сечении вставку 4, равную по длине моделям 1. Обоюдоострые вставки 4 могут иметь различное поперечное сечение, например в виде сегмента, треугольника и трапеции и т.п., и выполнены из намагничивающегося материала с повышенной магнитной проницаемостью. Обоюдоострые вставки 4 размещают на подмодельной плите противоположными острыми углами к моделям по возможности ближе к ним (4...8 мм) так, чтобы линия, соединяющая противоположные острые углы, была расположена в плоскости, включающей ось каждой модели. В данном случае они совпадают с плоскостью разъема модели и формы.

Модели 1, вставки 4 и полюсные наконечники 3 окружают сыпучим намагничивающимся материалом 5 известным способом, например пескодувным или засыпкой. При необходимости материал 5 уплотняют известным способом. Затем материал 5 упрочняют воздействием постоянного магнитного поля, создаваемого намагничивающим устройством 6. Вектор индукции поля направлен перпендикулярно продольной оси полумоделей 1 и параллельно плоскости разъема. При этом действие вставок 4 аналогично примеру 1. После упрочнения полумодели 1 удаляют из полуформы. Причем вставки 4 примагничиваются к полуформе. Другую полуформу изготовляют аналогично. Затем полуформы соединяют известным образом. При этом вставки 4 полуформ соединяются друг с другом и образуют в сечении другие остроугольные фигуры: сегменты образуют двуугольник, треугольники образуют ромбы, а трапеции - шестиугольники. После соединения вставок 4 их острия образуют угол β = 20...88o. Форма готова к заливке.

По сравнению с прототипом предложенный способ позволяет повысить производительность изготовления цилиндрических отливок за счет использования многоместной формы, расширить технологические возможности способа и снизить расход формовочного материала на одну отливку.

Использование: литейное производство, в частности технология изготовления литейных магнитных форм, преимущественно для цилиндрических отливок с применением как постоянных, так и разовых моделей. У наружных поверхностей моделей размещают полюсные наконечники, а между моделями у их внутренних поверхностей - обоюдоострую в поперечном сечении вставку из намагничивающегося материала. Вставку располагают таким образом, что ее острия обращены к внутренним поверхностям моделей при размещении линии, соединяющей острия вставки, в плоскости оси моделей. Модели, вставку и полюсные наконечники окружают сыпучим намагничивающимся материалом, упрочняют его путем воздействия магнитного поля. После упрочнения модели удаляют. Обеспечивается повышение производительности изготовления двухполюсных многоместных магнитных форм для цилиндрических отливок, расширение технологических возможностей способа и снижение расхода формовочного материала на одну отливку. 5 з.п. ф-лы, 9 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ФОРМ С ПОЛЮСНЫМИ НАКОНЕЧНИКАМИ | 1997 |

|

RU2118225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ИЗ ФЕРРОМАГНИТНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU367956A1 |

| RU 2064362 C1, 27.07.1996. | |||

Авторы

Даты

2001-04-27—Публикация

1999-07-28—Подача