Изобретение относится к литейному производству, в частности может использоваться для изготовления отливок в магнитных формах.

Наиболее близким по технической сути и достигаемому результату (прототипом) является устройство для изготовления магнитной формы, содержащее С-образный магнитопровод, состоящий из двух вертикальных полюсных пластин и сердечника, и электрическую катушку. Между полюсными пластинками имеется рабочее пространство, в котором размещен ФФМ и рабочая полость формы. Сердечник соединяет пластины у их боковых торцов.

Основные недостатки устройства: повышенный расход энергии и упрочнение ФФМ из-за того, что сердечник с катушкой находятся у торцов пластин и поэтому часть магнитного потока (до 30%), создаваемого катушкой, рассеивается в воздухе с боковой внешней стороны катушки и не используется для намагничивания пластин и ФФМ; пониженная производительность из-за того, что устройство позволяет одновременно изготовлять только одну форму (полуформу).

Целью изобретения является снижение энергозатрат на упрочнение формы при одновременном повышении производительности.

Поставленная цель достигается тем, что в известном устройстве для изготовления магнитных форм, содержащем две вертикальные полюсные пластины, сердечник и электрическую катушку, образующие рабочее пространство для размещения формовочного материала, согласно изобретению в рабочее пространство установлен на некотором удалении от торцов пластин сердечник с катушкой, которой пространство разделяется на две части, достаточные для получения одновременно двух форм.

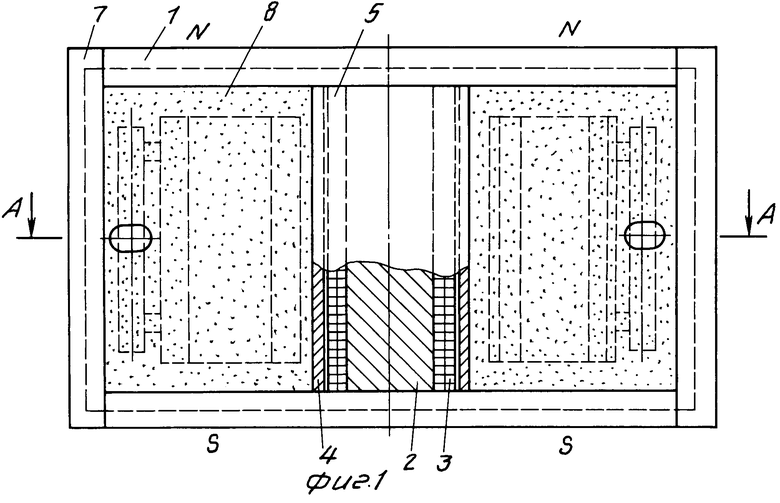

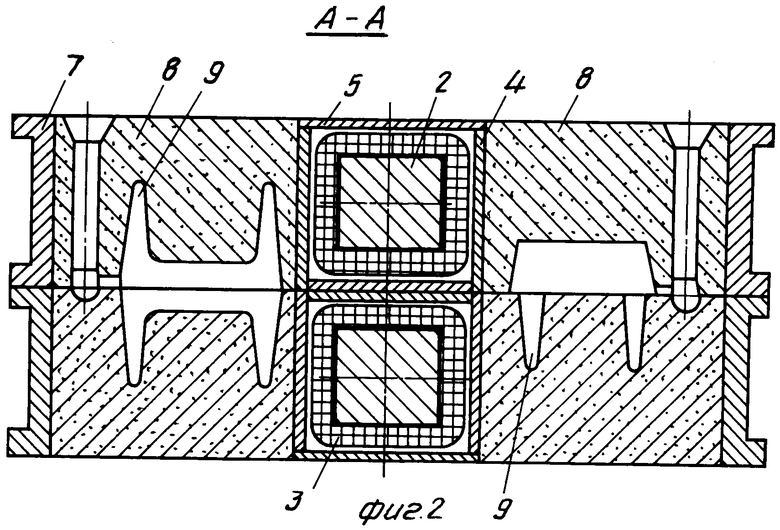

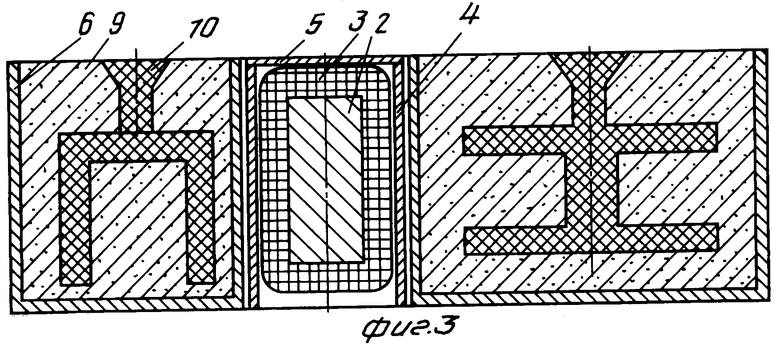

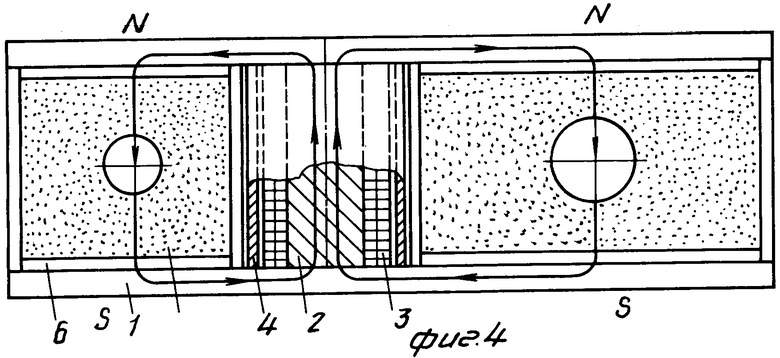

На фиг. 1 показано устройство с расположением сердечника с катушкой на равном удалении от торцов полюсных пластин (в составе разъемной формы), вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 показано устройство с расположением сердечника с катушкой на неодинаковом удалении от торцов пластин (для получения неразъемной формы), в разрезе; на фиг. 4 - то же, вид сверху.

Устройство в любом варианте исполнения содержит две вертикальные полюсные пластины 1, сердечник 2, соединяющий их, электрическую катушку 3, витки которой охватывают сердечник 2, неферромагнитный экран 4 и ферромагнитные крышки 5, защищающие катушку 3 от внешних воздействий.

Устройство может изготавливать формы в опоках 6 и без них. В последнем случае устройство содержит неферромагнитные стенки 7, ограничивающие рабочее пространство устройства с его внешних боковых сторон.

Сердечник 2 с катушкой 3 может быть размещен как посередине полюсных пластин 1, так и со смещением от середины. В первом случае рабочее пространство устройства разделяется на две равные по длине пластины 1 части, а во втором случае - на неравные части. В этих частях пространства располагаются две формы для одинаковых или разных отливок.

Устройство работает следующим образом.

При изготовлении разъемной формы после установки нижнего устройства на модельную плиту (не показана), подачи в его рабочие пространства ферромагнитного формовочного материала 8, например дроби марки ДСЛ 08 по ГОСТ 11964-83, и уплотнения его на электрическую катушку 3 подается постоянное безопасное напряжение до 110 В. Создаваемый катушкой 3 магнитный поток, намагничивая сердечник 2, существенно увеличивается и разделяется на три части.

Первая часть потока намагничивает полюсные пластины 1 и формовочный материал 8 слева от катушки 3, а вторая часть потока намагничивает пластины 1 и формовочный материал 8 справа от катушки 3. В отличие от прототипа, где эта часть потока рассеивается в воздухе, в предложенном устройстве она совершает полезную работу. Третья часть потока рассеивается в окружающее пространство сверху и снизу катушки 3 и не намагничивает материал 8. Для уменьшения рассеяния этого магнитного потока крышки 5 выполняется из тонколистового ферромагнитного материала и они шунтируют значительную часть потока. Частицы материала 8, намагничиваясь, сцепляются друг с другом, в результате весь объем материала 8 в двух частях рабочего пространства устройства (в двух формах) приобретает прочность, которая зависит от величины индукции магнитного поля, создаваемого катушкой 3.

После удаления модельной плиты (не показана) нижнее устройство с двумя полуформами передается на операции отделки и сборки. Верхние полуформы изготавливаются аналогично. Затем верхнее устройство соединяется с нижним таким образом, чтобы одновременные полюсные пластины в полуформы верхнего и нижнего устройства располагались друг над другом. После заливки расплава в рабочие полости 9 обеих форм и частичного или полного затвердевания отливки отключаются электрические катушки 3 верхнего и нижнего устройства. При этом формовочный материал 8 восстанавливает свою сыпучесть. Если нижний контрлад форм не перекрыт поддоном или подопочной плитой, то материал 8 и отливки под собственным весом удаляются на рабочих пространствах устройств. Если нижний контрлад форм перекрыт поддоном (или плитой), то устройства поднимают вверх, а материал 8 отливки остаются на поддоне.

Цикл работы намагничивающих устройств закончен.

При изготовлении неразъемных форм в оба рабочих пространства устройства помещаются глухие опоки 6 с формовочным материалом 9 и газифицируемой моделью 10. Рабочие пространства и опоки имеют неодинаковые размеры, что позволяет в одном устройстве получать различные отливки. Затем на электрическую катушку 3 подается постоянное безопасное напряжение до 110 В. Создаваемый катушкой 3 магнитный поток, намагничивая сердечник 2, существенно увеличивается и разделяется на три неравные части. Первая часть потока намагничивает полюсные пластины 1 и формовочный материал 8 в левой части устройства, а вторая часть потока намагничивает пластины 1 и формовочный материал 8 в правой части устройства. По сравнению с прототипом эта часть потока совершает полезную работу, а не рассеивается в воздухе. Третья часть потокам рассеивается в окружающее пространство сверху и снизу катушки 3 и не намагничивает материал 8. Тонкостенные ферромагнитные крышки 5 уменьшают это расстояние, шунтируя поток. После упрочнения материала 8, заливки расплава, газификации модели 10, частичного затвердевания отливки отключаются катушки 3. Магнитный поток исчезает и материал 8 приобретает вновь сыпучесть. Опоки 6 с формовочным материалом 8 и отливкой удаляют из рабочих пространств устройства.

Цикл закончен.

Данное устройство позволяет снизить энергозатраты до 30% на упрочнение формы путем использования части потока рассеивания для полезной работы и повысить вдвое производительность устройства путем одновременного изготовления двух форм (полуформ) вместо одной.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАЗЪЕМНОЙ МАГНИТНОЙ ФОРМЫ | 1997 |

|

RU2118226C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ РАЗЪЕМНЫХ ФОРМ | 1994 |

|

RU2080205C1 |

| Магнитная разъемная форма | 1990 |

|

SU1777976A1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| Устройство для изготовления магнитных форм | 1989 |

|

SU1719147A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ФОРМ С ПОЛЮСНЫМИ НАКОНЕЧНИКАМИ | 1997 |

|

RU2118225C1 |

| Устройство для изготовления магнитной разъемной формы | 1985 |

|

SU1289586A1 |

| Способ изготовления магнитной разъемной формы | 1990 |

|

SU1777977A1 |

| ОПОКА ДЛЯ ИЗГОТОВЛЕНИЯ РАЗЪЕМНОЙ МАГНИТНОЙ ФОРМЫ | 1997 |

|

RU2119403C1 |

| Магнитная разъемная форма | 1989 |

|

SU1669631A1 |

Использование: в литейном производстве при изготовлении отливок в магнитных формах. Сущность изобретения: оснастка состоит из двух полюсных пластин, в рабочем пространстве между пластинами расположен сердечник с электрической катушкой, который разделяет рабочее пространство на две части. 4 ил.

ОСНАСТКА ДЛЯ НАМАГНИЧИВАНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ, содержащая две полюсные пластины и сердечник с электрической катушкой, расположенные с образованием рабочего пространства для размещения формовочного материала, отличающаяся тем, что, с целью снижения энергозатрат на упрочнение формы при одновременном повышении производительности, сердечник с электрической катушкой размещен непосредственно в рабочем пространстве между торцами плюсных пластин с разделением рабочего пространства на две части для одновременного намагничивания двух форм.

| Литейная магнитная разъемная форма | 1985 |

|

SU1311839A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-30—Публикация

1991-06-27—Подача