Изобретение относится преимущественно к литейному производству, в частности к способам изготовления литейных разъемных и неразъемных магнитных форм с полюсными наконечниками по разовым и постоянным моделям.

Известен способ изготовления двухполюсных неразъемных магнитных форм с газифицируемой моделью, при котором вокруг модели с криволинейной поверхностью разрешают немагнитные и ферромагнитные стержни, причем у полюсов намагничивающего устройства (НУ) размещают ферромагнитные стержни, выполняющие роль полюсного наконечника (ПН) с выпуклой криволинейной рабочей поверхностью, обращенной в сторону модели, окружают их ферромагнитным формовочным материалом (ФФМ) и упрочняют его воздействием магнитного поля, а затем удаляют модель путем заливки магнитной формы расплавом. При этом продольные оси ПН и модели размещают в разных плоскостях перпендикулярно друг другу [1].

Основные недостатки способа:

- повышенные стоимость, трудоемкость и погрешность определения конфигурации ПН на электроинтеграторе ЭГДА-9;

- необходимость и сложность изготовления индивидуальных ПН для каждого наименования отливки;

- повышенный брак отливок от разрушения форм из-за недостаточной эффективности ПН по устранению флокул, т.к. конфигурация ПН не позволяет создать необходимую пондеромоторную силу;

- повышенные трудоемкость и стоимость, связанные с установкой немагнитных стержней;

- ограниченная область применения: только при изготовлении одной отливки в форме.

Наиболее близким по технической сути и достигаемому результату (прототипом) является способ изготовления магнитных форм с полюсными наконечниками, при котором у полюсов НУ размещают по меньшей мере один ПН в виде стержня с треугольным сечением и острием, устанавливают модель с криволинейной поверхностью у этого острия, окружают ПН и модель ФФМ, упрочняют формовочный материал воздействием магнитного поля и удаляют модель. При этом вершину угла треугольного поперечного сечения ПН, обращенную в сторону модели, размещают у модели в поверхности, включающей ось этой модели [2].

Основные недостатки способа:

- повышенный брак сферических отливок при литье по газифицируемым моделям и форм при изготовлении их по постоянным моделям из-за недостаточной эффективности ПН устранению флокул сферических поверхностей, т.к. конфугурация ПН не позволяет создать необходимую пондеромоторную силу;

- повышенные материалоемкость и трудоемкость изготовления магнитных форм для сферических отливок, связанные с установкой и изготовлением ферромагнитных стержней с треугольным поперечным сечением;

- ограниченная область применения: только при изготовлении одной отливки в форме.

Сущность изобретения заключается в том, что в известном способе изготовления двухполюсных магнитных форм с ПН, включающий размещение у полюсов НУ по меньшей мере одного ПН с острием, установку модели с криволинейной поверхностью у этого острия, окружение ПН и модели намагничивающимся формовочным материалом, упрочнение формовочного материала воздействием магнитного поля и удаление модели, согласно изобретению, при изготовлении магнитных форм для сферических отливок в качестве ПН с острием используют конусообразный элемент, а между моделями со сферическими поверхностями при изготовлении по меньшей мере пары сферических отливок помещают обращенные остриями к этим моделям конусообразные элементы-вставки, причем установку модели со сферической поверхностью осуществляют при совмещении осей этой модели и конусообразных элементов.

Кроме того, минимальный диаметр основания конуса dк конусообразных элементов выбирают из соотношения

dк = dсферы·cos70o,

где dсферы - диаметр сферической отливки.

Кроме того, при изготовлении разъемных магнитных форм конусообразный элемент разделяют поверхностью разъема на две части.

Техническим результатом является:

- устранение брака магнитных форм и отливок путем исключения флокулизации сферических полостей магнитных форм за счет применения в качестве ПН конусообразных элементов и применения конусообразных элементов-вставок;

- снижение материалоемкости и трудоемкости изготовления магнитных форм, связанные с использованием в качестве ПН с острием конусообразных элементов;

- расширение области применения и для изготовления многоместных форм.

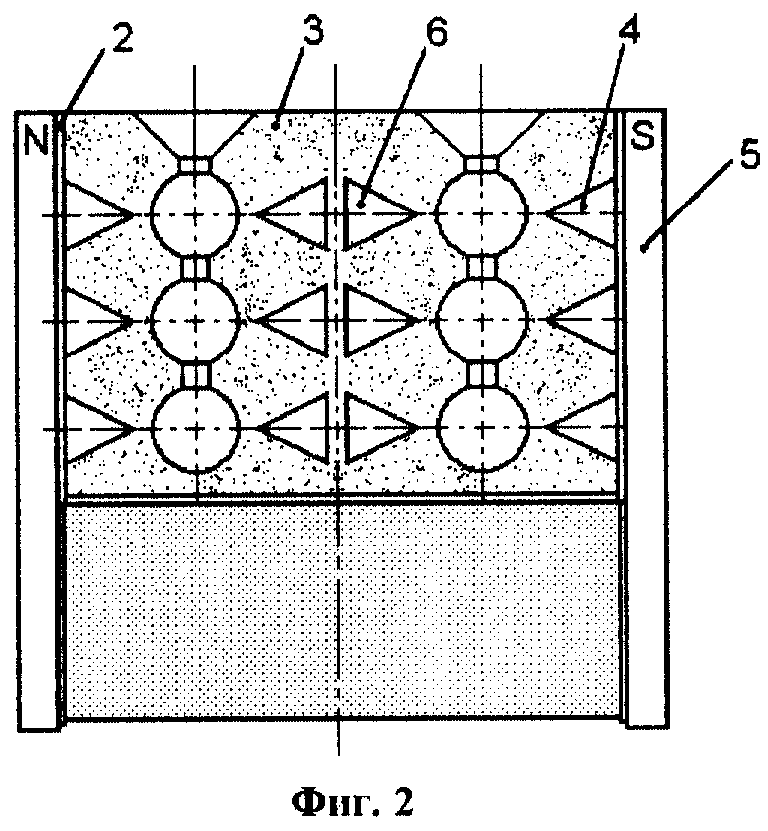

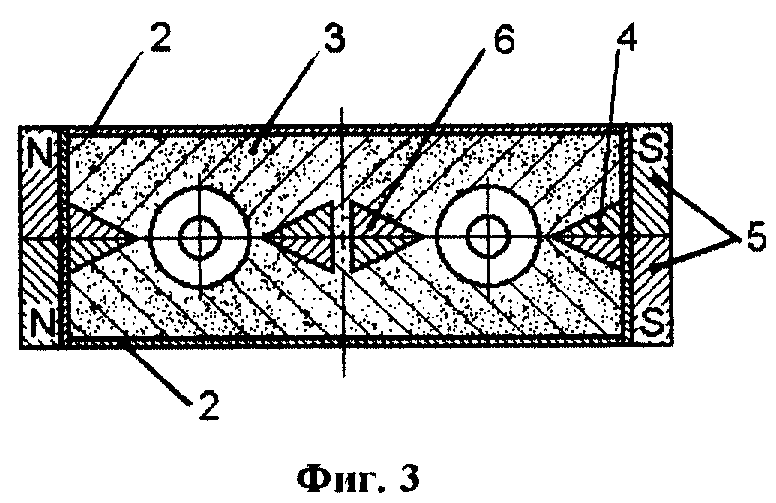

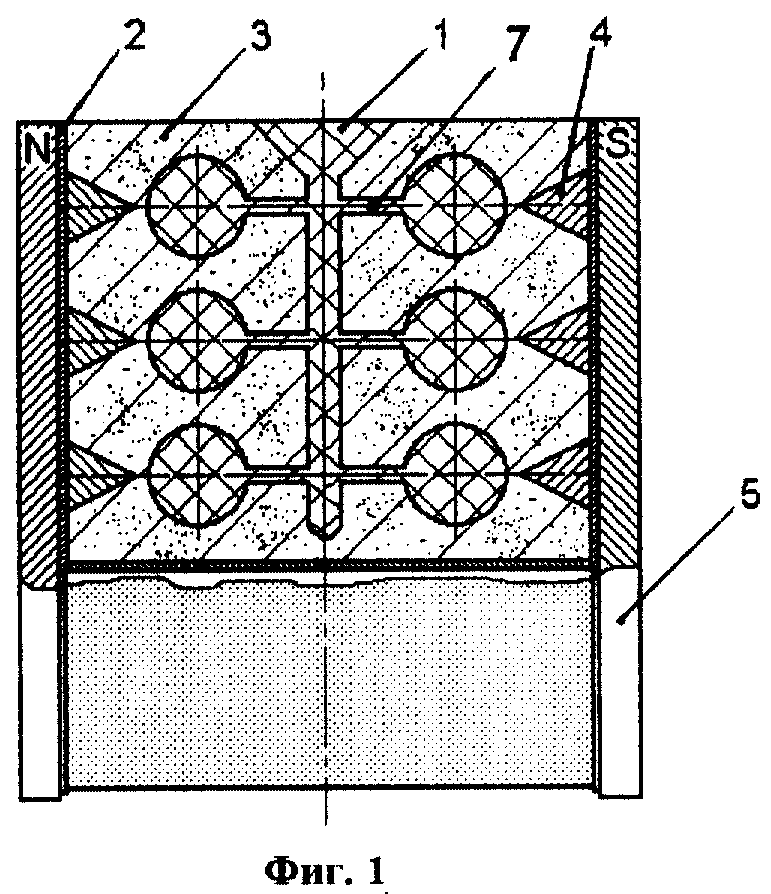

Изобретение поясняется чертежами, где на фиг. 1 показана схема размещения конусообразных элементов, которые используют в качестве ПН, и литниковой системы в магнитной форме с многоярусным блоком газифицируемых моделей, в разрезе; на фиг. 2 - схема размещения консуообразных элементов - ПН и вставок в магнитной форме с вертикальным разъемным, вид со стороны разъема; на фиг. 3 - собранная разъемная форма, в разрезе.

Предложенный способ осуществляется следующим образом (на примере изготовления литых шаров в неразъемной форме с газифицируемой моделью и разъемной форме с вертикальным разъемом).

Пример 1. При использовании газифицируемых разовых моделей 1 в глухую опоку 2 засыпают слой намагничивающегося формовочного материала 3 (фиг. 1) и при необходимости уплотняют его. На слой формовочного материала 3 устанавливают блок моделей 1 с литниковой системой и осуществляют его последовательную послойную засыпку до уровней центров моделей шаров в каждом ярусе. После засыпки очередного слоя его при необходимости уплотняют и укладывают на него конусообразные элементы, которые используют в качестве ПН 4. При этом основание каждого ПН 4 располагают на ферромагнитной стенке опоки 2 или на полюсной пластине НУ 5 (если опока 2 не применяется), а острие размещают у наружной сферической поверхности модели 1. Если по меньшей мере пару шаров располагают вдоль вектора индукции магнитного поля (фиг. 3), то между моделями шаров укладывают конусообразные элементы-вставки 6 (как на фиг. 3) так, что их острия находятся у обоих сферических внутренних поверхностей модели 1. При этом острия вставок 6 и ПН 4 располагают по возможности ближе к моделям (4-8 мм) так, чтобы были совмещены оси моделей шаров, ПН 4 и вставок 6. Это увеличивает противофлокуляционный эффект. Если ПН 4, вставки 6 укреплены в опоке 2 или в межполюсном пространстве НУ 5 (когда опока 2 не применяется) до засыпки формовочного материала 3 и установки модели 1, то установку блока моделей 1 на слой формовочного материала 3 необходимой толщины осуществляют, совмещая соответствующие оси моделей шаров и оси ПН 4 и вставок 6. В этом случае расположение ПН 4, вставок 6 соответствует расположению моделей шаров в блоке моделей 1. Если к внутренним или внешним поверхностям модели 1 в месте образования дефектного пятна осуществляют подвод металла, то необходимость в использовании вставок 6 или ПН 4 отпадает (фиг. 1).

Все ПН и вставки 6 изготовлены из магнитомягких материалов с повышенной магнитной проницаемостью (отожженная низкоуглеродистая сталь, ярмко-железо, пермаллой и т.п.). Это увеличивает их намагниченность и индукцию.

Диаметр основания конуса конусообразных элементов, используемых в качестве ПН 4 и конусообразных элементов-вставок 6, не должен быть меньше диаметра круглого пятна дефекта из флокул, т.к. при несоблюдении этого условия надежность устранения флокул снижается. Если питатель 7 литниковой системы располагается в месте образования дефектного пятна, то диаметр питателя 7 также не должен быть меньше диаметра пятна, а ось питателя 7 совмещают с осями соответствующих ПН 4, вставок 6 и моделей шаров 1. Минимальный диаметр основания конуса dк конусообразных элементов, используемых в качестве ПН 4 и конусообразных элементов-вставок 6, рассчитывают по формуле

dк = dсферы·cos70o,

где dсферы - диаметр сферической отливки.

После засыпки и уплотнения последнего слоя формовочный материал 3 упрочняют воздействием постоянного магнитного поля, для чего опоку 2 с моделями 1, ПН 4, вставками 6 и материалом 3 помещают между полюсами двухполюсного НУ 5, например в виде U-образного электромагнита.

При воздействии магнитного поля частицы материала 3 намагничиваются и сцепляются друг с другом, образуя прочную систему. Намагничиваясь, каждые ферромагнитные ПН 4 и вставки 6, создают существенную неоднородность магнитного поля с большой пондеромоторной силой, которая воздействует на частицы, расположенные между ПН 4, вставками 6 и моделью 1, и притягивает их к остриям ПН 4 и вставок 6, препятствуя образованию флокул во время удаления модели 1. Наибольший эффект имеет место при близком расположении остриев ПН 4 и вставок 6 к модели 1 и значении углов острия в пределах 20-90o. При угле менее 20o вставки 6 и ПН 4 становятся очень тонкими и существенно уменьшается их эффект. При угле более 90o вставки 6 и ПН 4 становятся толстыми, а эффект слабее. После упрочнения формовочного материала 3 удаляют модель 1, для чего форму заливают расплавом, который газифицирует модель 1 и замещает ее. Наличие ПН 4 и вставок 6 позволяет устранить появление флокул (и, как следствие, брака отливки) на поверхностях полости формы, обращенных к вставкам 6 и ПН 4. после затвердевания отливки воздействие магнитного поля снимают. Материал 3 вновь приобретает сыпучесть и его вместе со вставками 6 и ПН 4 используют для изготовления следующей формы. Цикл закончен.

Пример 2. При использовании постоянных моделей применяют половины ПН 4, вставок 6. Их комплекс на каждую сферическую полость чаще всего размещают на модельных плитах (например, с помощью штырьков). Модельную плиту совмещают с НУ 5 (или опокой 2, если она применяется). Основание каждой половины ПН 4 располагают на ферромагнитной стенке опоки 2, обращенной к полюсу намагничивающего устройства 5 или же, если опока 2 не применяется на полюсной пластине НУ 5, а острие половины ПН 4 помещают у наружной сферической поверхности модели (фиг. 3). Между моделями шаров размещают половины вставок 6 (фиг. 3) так, что их острия обращены к сферическим внутренним поверхностям модели. При этом острия половин вставок 6 и ПН 4 располагают по возможности ближе к моделям (4-8 мм) так, чтобы были совещены соответствующие оси полумоделей шаров и половин ПН 4 и вставок 6. Если к внутренним или внешним поверхностям модели в месте образования дефектного пятна осуществляется подвод металла, то вставки 6 или ПН 4 не применяют (как на фиг. 1). Диаметры оснований конусов конусообразных элементов, используемых в качестве ПН 4 и конусообразных элементов-вставок 6, выбирают соответствующими диаметру модели шара (см. пример 1).

Модели, половины вставок 6 и ПН 4 окружают сыпучим намагничивающимся материалом 3 известным способом, например, пескодувным или засыпкой. При необходимости материал 3 уплотняют, например вибрацией. Затем материал 3 упрочняют воздействием постоянного магнитного поля, создаваемого любым известным двухполюсным НУ 5, вектор индукции поля которого, направлен параллельно плоскости разъема. При этом действие половин вставок 6 и ПН 4 в полуформе аналогично действию целых ПН 4 и вставок 6 в примере 1. После упрочнения материала полумодели удаляют из полуформы. Причем половины ПН 4 (если они не укреплены на опоке или полюсе) и вставки 6 примагничиваются к полуформе. Другую полуформу изготовляют аналогично. Затем полуформы соединяют известным образом. Намагниченные ферромагнитные ПН 4 и вставки 6 создают существенную неоднородность магнитного поля как в разных частях разъемной несобранной формы, так и в собранной. При сборке формы соответствующие половины ПН 4 и вставок 6 каждой из полуформ соединяются друг с другом и образуют несколько конусообразных элементов, используемых в качестве ПН 4 и конусообразных элементов-вставок 6. В данном случае оси ПН 4, вставок 6 лежат в плоскости разъема модели и фирмы. После соединения вставок 6 и ПН 4 их острия образуют угол 20-90o. Когда форма приобретет заданную прочность, модель удаляют известным образом, а именно: протяжкой постоянной модели, после чего форму собирают и заливают расплавом. После частичного или полного затвердевания отливки снимают воздействие магнитного поля, в результате чего формовочный материал 5 разупрочняется и его удаляют из НУ 5 или опоки 2. Цикл закончен.

Применение предложенного способа по сравнению с прототипом позволяет:

- устранить брак магнитных форм и отливок путем исключения флокулизации сферических полостей магнитных форм;

- снизить материалоемкость и трудоемкость изготовления магнитных форм, связанные с установкой и изготовлением конусообразных элементов, используемых в качестве ПН.

Источники информации

1. Авторское свидетельство СССР N 367956, МКИ B 22 C 9/00. Способ изготовления магнитных форм из ферромагнитных сыпучих материалов /Л.С. Панасюк, В.С. Шуляк, М.Б. Закута, Л.Н. Тульчинский и Н.А. Тавелинский . - 3 с.

2. Патент 2118225 РФ, МКИ B 22 C 9/00. Способ изготовления магнитных форм с полюсными наконечниками /Левшин Г.Е., Мамаев К.В. - 8 с.

Изобретение относится к литейному производству, в частности к изготовлению литейных разъемных и неразъемных магнитных форм с полюсными наконечниками по разовым и постоянным моделям. У полюсов намагничивающего устройства размещают по меньшей мере один полюсный наконечник с острием. Устанавливают у этого острия модель с криволинейной поверхностью. Полюсный наконечник и модель окружают намагничивающимся формовочным материалом, упрочняют формовочный материал воздействием магнитного поля и удаляют модель. При изготовлении магнитных форм для сферических отливок в качестве полюсного наконечника с острием используют конусообразный элемент. Между моделями со сферическими поверхностями при изготовлении по меньшей мере пары сферических отливок помещают обращенные остриями к этим моделям конусообразные элементы - вставки. Установку модели со сферической поверхностью осуществляют при совмещении осей этой модели и конусообразных элементов. Все конусообразные элементы изготавливают из магнитомягких материалов с повышенной магнитной проницаемостью. Обеспечивается устранение брака магнитных форм и отливок путем исключения флокулизации сферических полостей магнитных форм, снижение материалоемкости и трудоемкости изготовления магнитных форм, связанные с установкой и изготовлением конусообразных элементов. 3 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ФОРМ С ПОЛЮСНЫМИ НАКОНЕЧНИКАМИ | 1997 |

|

RU2118225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ИЗ ФЕРРОМАГНИТНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU367956A1 |

| RU 2064362 C1, 27.07.1996 | |||

| Технология машиностроения | |||

| - РЖ, 1974, № 12, реферат 12Г202П. | |||

Авторы

Даты

2001-04-27—Публикация

1999-07-28—Подача