(54) УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Скользящий затвор сталеразливоч-НОгО КОВшА | 1979 |

|

SU822990A2 |

| Устройство для выпуска металла из разливочного ковша | 1990 |

|

SU1787681A1 |

| Устройство для защиты струи металла при непрерывной разливке | 1982 |

|

SU1097439A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2200645C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ МЕТАЛЛА (ВАРИАНТЫ) | 1992 |

|

RU2087249C1 |

| Устройство для разливки металла | 1981 |

|

SU984669A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2080206C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| Шиберный затвор | 1981 |

|

SU956146A1 |

| Устройство для разливки металлов | 1990 |

|

SU1785804A1 |

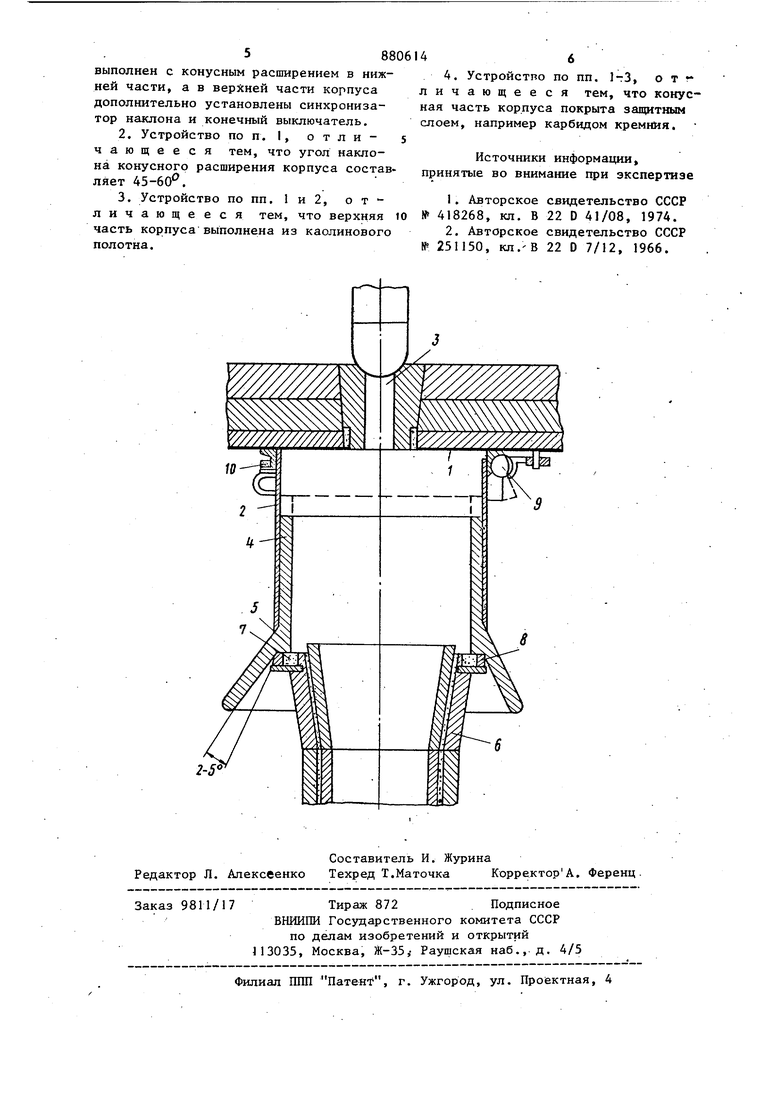

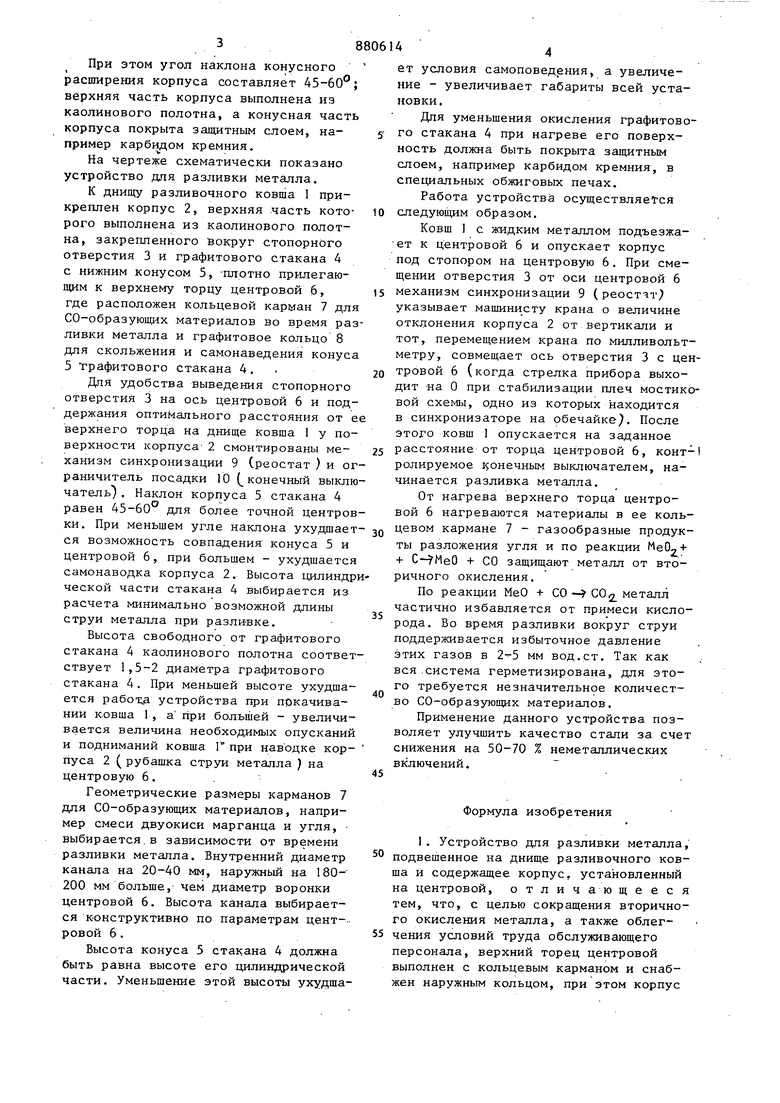

Изобретение относится к черной металлургии и может быть использовано при разливке сталей, особенно высоко качественных марок, для запщты струи металла от вторичного окисления. Известно устройство для выпуска металла из ковша, в котором смонтировано приспособление для перекрытия выпускного отверстия эксцентриковой пробкой. Это приводит к уменьшению по терь металла С К недостаткам этого устройства относятся вторичное окисление струи металла, трудность наведения струи металла на центр ц тровой. Наиболее близким к предлагаемому является устройство для защиты струи разливаемого металла, подвешенное на днище разливочного ковша и содержащее корпус, установленный на центровойГЗ Недостатком этого устройства является жесткая связь корпуса с ковшом и центровой. При прокачивании ковша во время разливки нарушается сплошность канала центровой с каналами сифонной проводки. Это приводит к прорыву метсшла под центровой, что ведет не только к потере разливаемого металла, но и связано с опасностью для обслуживающего персонала. Кроме того, для подачи инертного газа в зону разливающейся струи необходима площадь под сосуды с газом и целая система трубопроводов и шланг, соединяющих эти сосуды и подвижный ковш с 1 асплавленным металлом. Цель изобретения - уменьшение вторичного окисления металла и его потерь, облегчение условий труда обслуживающего персонала. Эта цель достигается тем, что верхний торец центровой выполнен с кольцевым карманом и снабжен наружным кольцом, при этом корпус выполнен с конусным расширением в нижней части, а в верхней частикорпуса дополнительно установлены синхронизатор наклона и конечный выключатель. 38 При этом угол наклона конусного расширения корпуса составляет 45-60 ; верхняя часть корпуса выполнена из каолинового полотна, а конусная часть корпуса покрыта защитным слоем, например карбидом кремния. На чертеже схематически показано устройство для разливки металла. К днищу разливочного ковша 1 прикреплен корпус 2, верхняя .часть которого выполнена из каолинового полотна, закрепленного вокруг стопорного отверстия 3 и графитового стакана 4 с нижним конусом 5, ПЛОТНО прилегающим к верхнему торцу центровой 6, где расположен кольцевой карман 7 для СО-образующих материалов во время раз ливки металла и графитовое кольцо 8 для скольжения и самонаведения конуса 5 графитового стакана 4. . Для удобства выведения стопорного отверстия 3 на ось центровой 6 и поддержания оптимального расстояния от е верхнего торца на днище ковша 1 у поверхности корпуса- 2 смонтированы механизм синхронизации 9 (реостат ) и ог раничитель посадки 10 (конечный выклю чатель) , Наклон корпуса 5 стакана 4 равен 45-60° для более точной центров ки. При меньшем угле наклона ухудшает ся возможность совпадения конуса 5 и центровой 6, при большем - ухудшается самонаводка корпуса 2. Высота цилиндр ческой части стакана 4 выбирается из расчета минимально возможной длины струи металла при разли-вке. Высота свободного от графитового стакана 4 каолинового полотна соотве ствует 1,5-2 диаметра графитового стакана 4. При меньшей высоте ухудша ется рабо1;а устройства при пркачивании ковша I , а при большей - увеличи вается величина необходимых опусканий и подниманий ковша 1 при наводке кор riyca 2 ( рубашка струи металла ) на центровую 6. Геометрические размеры карманов 7 для СО-образующих материалов, например смеси двуокиси марганца и угля, выбирается.в зависимости от времени разливки металла. Внутренний диаметр канала на 20-40 мм, наружный на 180200 мм больше, чем диаметр воронки центровой 6. Высота канала выбирается конструктивно по параметрам центровой 6 . Высота конуса 5 стакана 4 должна быть равна высоте его цилиндрической части. Уменьшение этой высоты ухудша ет условия самоповедения, а увеличение - увеличивает габариты всей установки. Для уменьшения окисления графитового стакана 4 при нагреве его поверхность должна быть покрыта защитным слоем, например карбидом кремния, в специальных обжиговых печах. Работа устройства осуществляется следующим образом. Ковш 1 с жидким металлом подъезжает к центровой 6 и опускает корпус под стопором на центровую 6. При смещении отверстия 3 от оси центровой 6 мехагшзм синхронизации 9 (реостчт) указывает машинисту крана о величине отклонения корпуса 2 от вертикали и тот, перемещением крана по милливольтметру, совмещает ось отверстия 3 с центровой 6 (когда стрелка прибора выходит -на О при стабилизации плеч мостиковой схемы, одно из которых находится в синхронизаторе на обечайке}. После этого ковш 1 опускается на заданное расстояние от торца центровой 6, конт-1 ролируемое 1 онечным выключателем, начинается разливка металла. От нагрева верхнего торца центровой 6 нагреваются материалы в ее коль4 ° кармане 7 - газообразные продукты разложения угля и по реакции N60. + + + СО защищают металл от вторичного окисления. По реакции МеО + СО - СО2. металл частично избавляется от примеси кислорода. Во время разливки вокруг струи поддерживается избыточное давление этих газов в 2-5 мм вод.ст. Так как вся.система герметизирована, для этого требуется незначительное количество СО-образующих материалов. Применение данного устройства позволяет улучшить качество стали за счет снижения на 50-70 % неметаллических включений. Формула изобретения 1. Устройство для разливки металла, подвешенное на днище разливочного ковша и содержащее корпус, установленный на центровой, отличающееся тем, что, с целью сокращения вторичного окисления металла, а также облегчения условий труда обслуживающего персонала, верхний торец центровой выполнен с кольцевым карманом и снабжен наружным кольцом, при этом корпус

Авторы

Даты

1981-11-15—Публикация

1978-01-30—Подача