Изобретение относится к металлургии, в частности к устройствам для разливки стали, и может быть использовано при осуществлении процессов микролегирования, модифицирования и инокулирования.

Известна установка для ввода добавок в струю в ходе разливки, включающая аппа- рат-дозатор, смонтированный на корпусе сталеразливочного ковша и связанный с ма- териалопроводом, выполненным в виде изогнутой под углом 45° трубы.

Недостатком данной установки является то, что из-за опасности закупорки мате- риалопровода подаваемыми на струю дисперсными частицами, угол наклона трубы должен быть не менее 45°, вследствие чего необходимо увеличивать высоту расположения ковша над центровой во время разливки. А это приводит к интенсификации

процесса вторичного окисления металла из- за роста поверхности контакта струи с атмосферой и в конечном итоге к повышению угара вводимых добавок. Кроме того, при эксплуатации установки разливщику;прихо- дится выполнять дополнительные операции, связанные с включением и выключением подачи материала в момент перемещения ковша с одной центровой на другую.

Наиболее близким по технической сущности к предлагаемому устройству является затвор для выпуска металла из разливочного ковша, включающий неподвижную, подвижную обоймы, огнеупорные плиты и стакан-коллектор, соединенный шлангом с герметичным бункером для сыпучих материалов, установленным на боковой стенке ковXI

00

XI

о

00

ша, а также механизм пневмоподачи сыпучих материалов,

К недостаткам этого устройства относится то, что при его использовании не только возникает необходимость в выполнении дополнительных операций по управлению процессом ввода дисперсных частиц, но и не обеспечивается равномерность их подачи в зависимости от скорости разливки, в результате чего в отливаемых слитках будет развита химическая неоднородность металла, отрицательно1 Ьказывающаяся на его служебных свойствах, а эффективность работы устройства значительно снижается, поскольку дополнительные затраты на об- работку не обеспечивают требуемого повышения качества.

Цель изобретения - упрощение обслуживания и повышение эффективности работы.. -

Поставленная цель достигается тем, что устройство для выпуска металла из разливочного ковша, включающее затвор, размещенный на его днище, состоящий из неподвижной обоймы, подвижной обоймы, огнеупорных плит и стакана-коллектора, герметичный бункер для сыпучих материалов, установленный на боковой стенке ковша и посредством гибкого шланга соединенный с подвижной обоймой затво- ра, а также механизм пневмоподачи сыпучих материалов, снабжено регулировочным клапаном, выполненным в виде металлической втулки, закрепленной на подвижной обойме затвора и охватывающей усеченный цилиндрический вкладыш и контактирующую с ним усеченной поверхностью подпружиненную металлическую гильзу соединенную со шлангом и имеющую возможность поступательного перемещения относительно втулки.

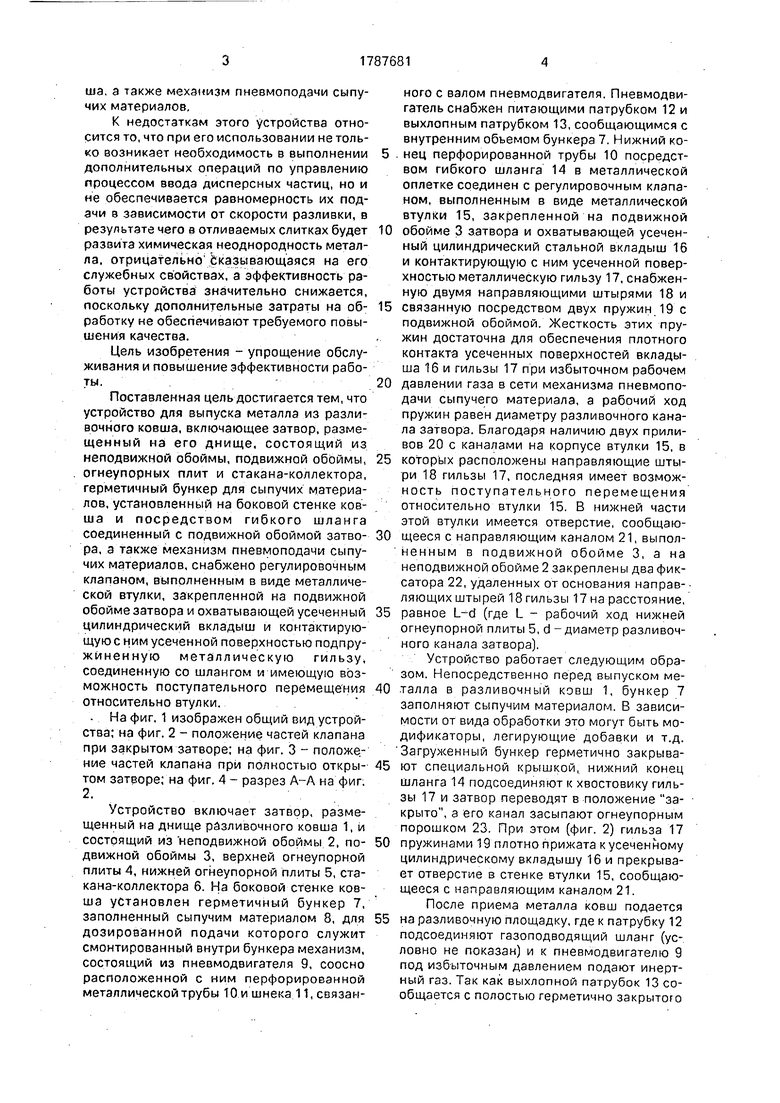

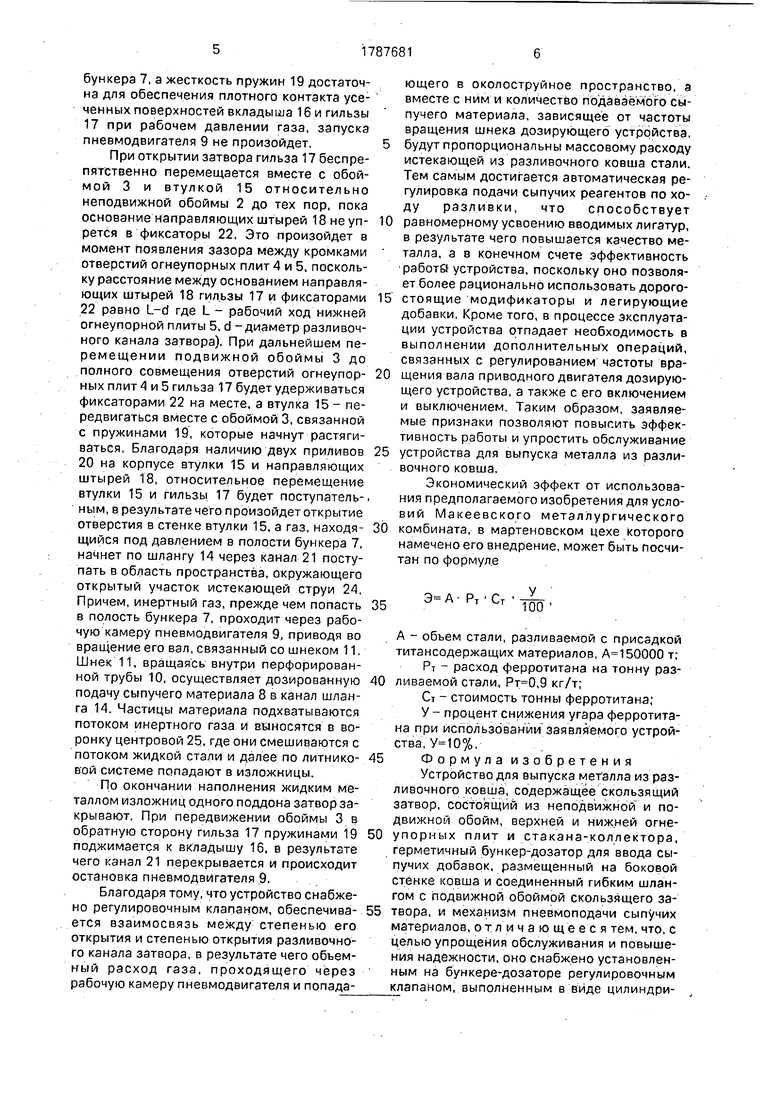

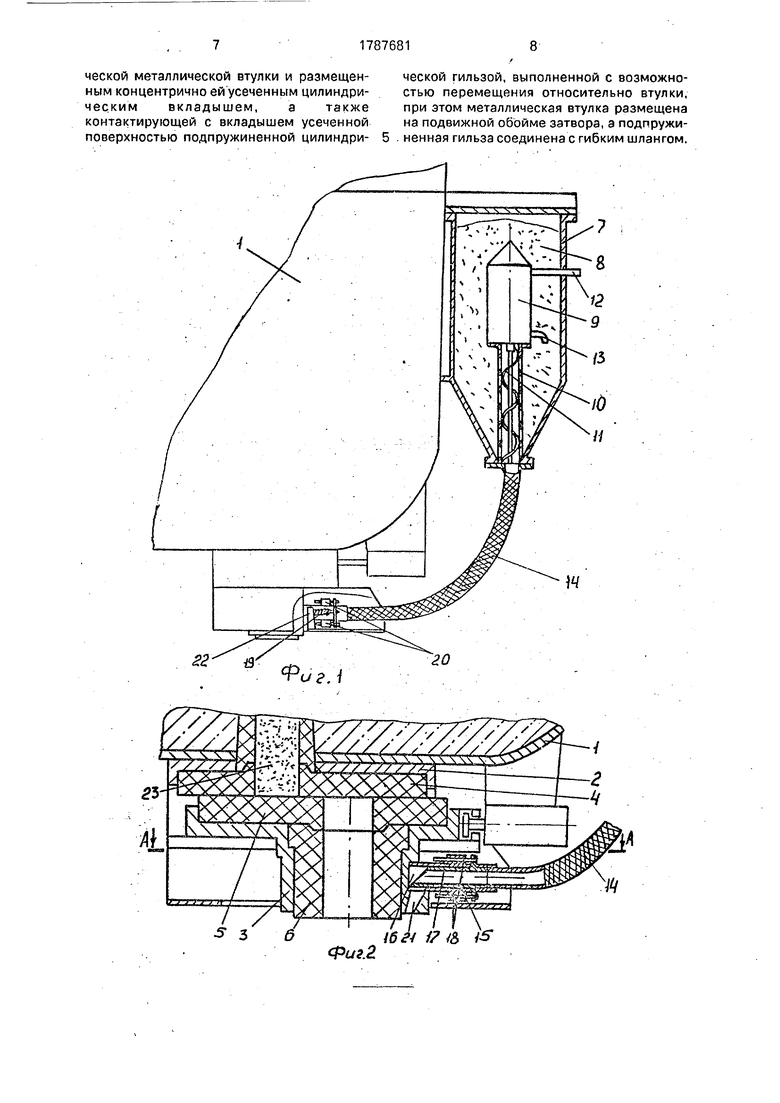

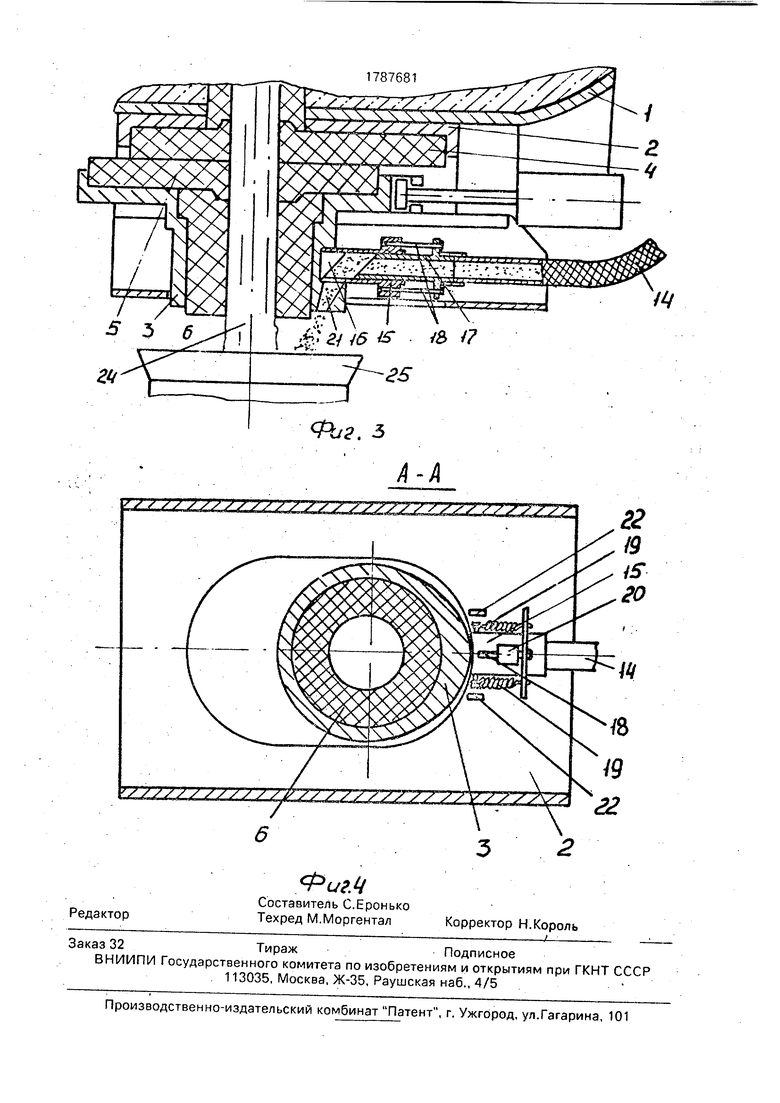

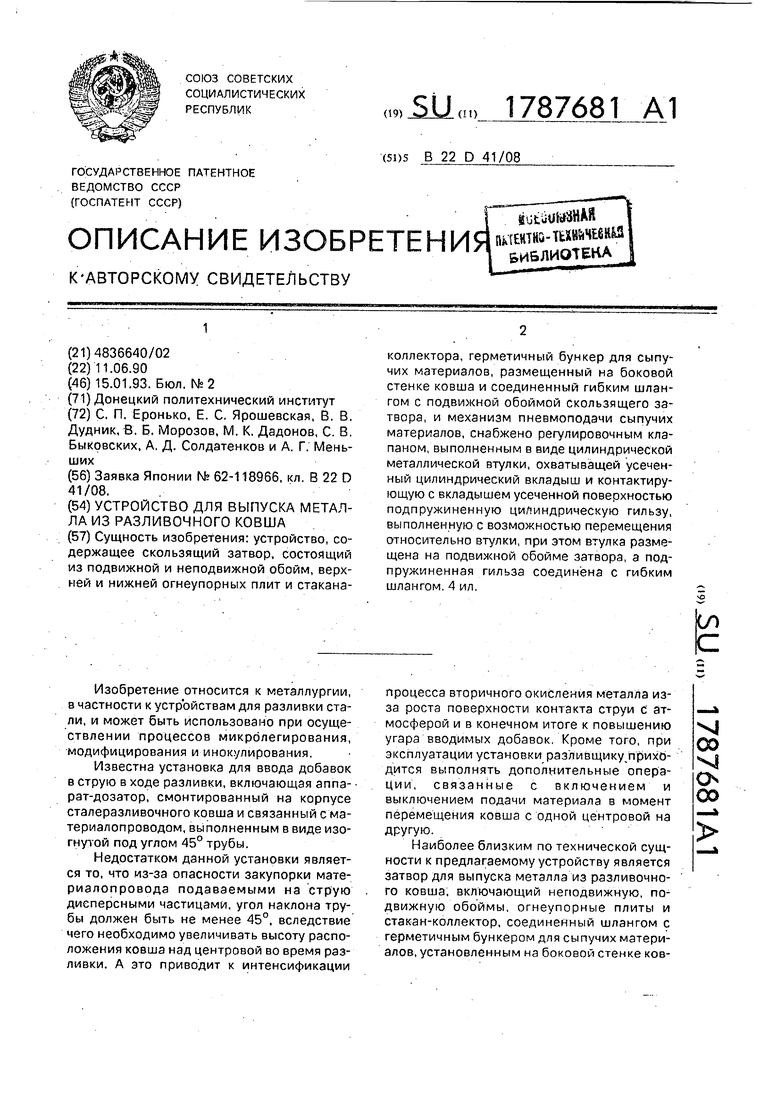

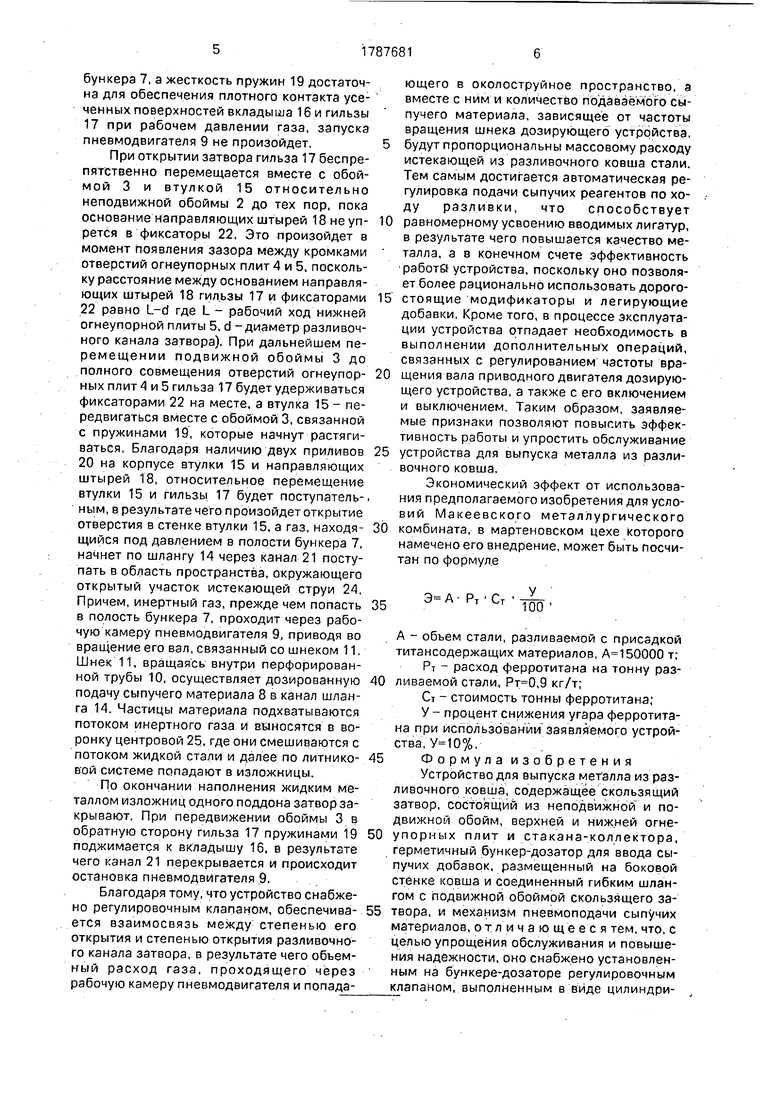

. На фиг. 1 изображен общий вид устройства; на фиг. 2 - положение частей клапана при закрытом затворе; на фиг. 3 - положе.- ние частей клапана при полностью откры- том затворе; на фиг. 4 - разрез А-А на фиг. 2. Устройство включает затвор, размещенный на днище разливочного ковша 1, и состоящий из неподвижной обоймы 2, по- движной обоймы 3, верхней огнеупорной плиты 4, нижней огнеупорной плиты 5, стакана-коллектора 6. На боковой стенке ковша установлен герметичный бункер 7, заполненный сыпучим материалом 8, для дозированной подачи которого служит смонтированный внутри бункера механизм, состоящий из пневмодвигателя 9, соосно расположенной с ним перфорированной металлической трубы 10 и шнека 11, связанного с валом пневмодвигателя. Пневмодви- гатель снабжен питающими патрубком 12 и выхлопным патрубком 13, сообщающимся с внутренним объемом бункера 7. Нижний конец перфорированной трубы 10 посредством гибкого шланга 14 в металлической оплетке соединен с регулировочным клапаном, выполненным в виде металлической втулки 15, закрепленной на подвижной обойме 3 затвора и охватывающей усеченный цилиндрический стальной вкладыш 16 и контактирующую с ним усеченной поверхностью металлическую гильзу 17, снабженную двумя направляющими штырями 18 и связанную посредством двух пружин 19 с подвижной обоймой. Жесткость этих пружин достаточна для обеспечения плотного контакта усеченных поверхностей вкладыша 16 и гильзы 17 при избыточном рабочем давлении газа в сети механизма пневмоподачи сыпучего материала, а рабочий ход пружин равен диаметру разливочного канала затвора. Благодаря наличию двух приливов 20 с каналами на корпусе втулки 15, в которых расположены направляющие штыри 18 гильзы 17, последняя имеет возможность поступательного перемещения относительно втулки 15. В нижней части этой втулки имеется отверстие, сообщающееся с направляющим каналом 21, выполненным в подвижной обойме 3, а на неподвижной обойме 2 закреплены два фиксатора 22, удаленных от основания направ- ляющих штырей 18 гильзы 17 на расстояние, равное (где L - рабочий ход нижней огнеупорной плиты 5, d -диаметр разливочного канала затвора).

Устройство работает следующим образом. Непосредственно перед выпуском металла в разливочный ковш 1, бункер 7 заполняют сыпучим материалом. В зависимости от вида обработки это могут быть модификаторы, легирующие добавки и т.д. Загруженный бункер герметично закрывают специальной крышкой, нижний конец шланга 14 подсоединяют к хвостовику гильзы 17 и затвор переводят в положение закрыто, а его канал засыпают огнеупорным порошком 23. При этом (фиг. 2) гильза 17 пружинами 19 плотно прижата к усеченному цилиндрическому вкладышу 16 и прекрыва- ет отверстие в стенке втулки 15, сообщающееся с направляющим каналом 21.

После приема металла ковш подается на разливочную площадку, где к патрубку 12 подсоединяют газоподводящий шланг (условно не показан) и к пневмодвигателю 9 под избыточным давлением подают инертный газ. Так как выхлопной патрубок 13 сообщается с полостью герметично закрытого

бункера 7, а жесткость пружин 19 достаточна для обеспечения плотного контакта усеченных поверхностей вкладыша 16 и гильзы 17 при рабочем давлении газа, запуска пневмодвигателя 9 не произойдет.

При открытии затвора гильза 17 беспрепятственно перемещается вместе с обоймой 3 и втулкой 15 относительно неподвижной обоймы 2 до тех пор, пока основание направляющих штырей 18 не упрется в фиксаторы 22. Это произойдет в момент появления зазора между кромками отверстий огнеупорных плит 4 и 5. поскольку расстояние между основанием направляющих штырей 18 гильзы 17 и фиксаторами 22 равно L-d где L - рабочий ход нижней огнеупорной плиты 5, d -диаметр разливочного канала затвора). При дальнейшем перемещении подвижной обоймы 3 до полного совмещения отверстий огнеупорных плит 4 и 5 гильза 17 будет удерживаться фиксаторами 22 на месте, а втулка 15 - передвигаться вместе с обоймой 3, связанной с пружинами 19, которые начнут растягиваться. Благодаря наличию двух приливов 20 на корпусе втулки 15 и направляющих штырей 18, относительное перемещение втулки 15 и гильзы. 17 будет поступательным, в результате чего произойдет открытие отверстия в стенке втулки 15, а газ, находящийся под давлением в полости бункера 7, начнет по шлангу 14 через канал 21 поступать в область пространства, окружающего открытый участок истекающей струи 24. Причем, инертный газ, прежде чем попасть в полость бункера 7, проходит через рабочую камеру пневмодвигателя 9, приводя во вращение его вал, связанный со шнеком 11. Шнек 11, вращаясь внутри перфорированной трубы 10, осуществляет дозированную подачу сыпучего материала 8 в канал шланга 14. Частицы материала подхватываются потоком инертного газа и выносятся в воронку центровой 25, где они смешиваются с потоком жидкой стали и далее по литниковой системе попадают в изложницы.

По окончании наполнения жидким металлом изложниц одного поддона затвор закрывают. При передвижении обоймы 3 в обратную сторону гильза 17 пружинами 19 поджимается к вкладышу 16, в результате чего канал 21 перекрывается и происходит остановка пневмодвигателя 9.

Благодаря тому, что устройство снабжено регулировочным клапаном, обеспечивается взаимосвязь между степенью его открытия и степенью открытия разливочного канала затвора, в результате чего объемный расход газа, проходящего через рабочую камеру пневмодвигателя и попадающего в околоструйное пространство, а вместе с ним и количество подаваемого сыпучего материала, зависящее от частоты вращения шнека дозирующего устройства,

будут пропорциональны массовому расходу истекающей из разливочного ковша стали. Тем самым достигается автоматическая регулировка подачи сыпучих реагентов по ходу разливки, что способствует

равномерному усвоению вводимых лигатур, в результате чего повышается качество металла, а в конечном счете эффективность работ устройства, поскольку оно позволяет более рационально использовать дорогостоящие модификаторы и легирующие добавки. Кроме того, в процессе эксплуатации устройства отпадает необходимость в выполнении дополнительных операций, связанных с регулированием частоты вращения вала приводного двигателя дозирующего устройства, а также с его включением и выключением. Таким образом, заявляемые признаки позволяют повысить эффективность работы и упростить обслуживание

устройства для выпуска металла из разливочного ковша.

Экономический эффект от использования предполагаемого изобретения для условий Макеевского металлургического

комбината, в мартеновском цехе которого намечено его внедрение, может быть посчитан по формуле

35

Э А Рт Ст

100

А - объем стали, разливаемой с присадкой

титансодержащих материалов, А 150000 т;

Рт - расход ферротитана на тонну разливаемой стали, ,9 кг/т;

Ст - стоимость тонны ферротитана; У - процент снижения угара ферротитана при использовании заявляемого устройства, У 10%./

Формула изобретения

Устройство для выпуска металла из разливочного ковша, содержащее скользящий затвор, состоящий из неподвижной и подвижной обойм, верхней и нижней огнеупорных плит и стакана-коллектора, герметичный бункер-дозатор для ввода сыпучих добавок, размещенный на боковой стенке ковша и соединенный гибким шлангом с подвижной обоймой скользящего затвора, и механизм пневмоподачи сыпучих материалов, от л и чающееся тем, что, с целью упрощения обслуживания и повышения надежности, оно снабжено установленным на бункере-дозаторе регулировочным клапаном, выполненным в виде цилиндрической металлической втулки и размещенным концентрично ей усеченным цилиндрическим вкладышем, а также контактирующей с вкладышем усеченной

ческой гильзой, выполненной с возможностью перемещения относительно втулки, при этом металлическая втулка размещена на подвижной обойме затвора, а подпружиповерхностью подпружиненной цилиндри- 5 ненная гильза соединена с гибким шлангом.

ческой гильзой, выполненной с возможностью перемещения относительно втулки, при этом металлическая втулка размещена на подвижной обойме затвора, а подпружи

| название | год | авторы | номер документа |

|---|---|---|---|

| Скользящий затвор сталеразливоч-НОгО КОВшА | 1979 |

|

SU822990A2 |

| Скользящий ковшовый затвор | 1987 |

|

SU1509177A1 |

| Скользящий затвор сталеразливочного ковша | 1980 |

|

SU910356A2 |

| Скользящий ковшевой затвор | 1978 |

|

SU797844A1 |

| Затвор для разливочных емкостей | 1978 |

|

SU778931A1 |

| Устройство для введения сыпучего материала в жидкий металл | 1982 |

|

SU1072985A1 |

| Ковш для продувки металла через шиберный затвор | 1986 |

|

SU1588501A1 |

| Скользящий ковшевой затвор | 1983 |

|

SU1143511A1 |

| Скользящий ковшевой затвор | 1982 |

|

SU1047587A1 |

| Ковшевой шиберный затвор | 2019 |

|

RU2751196C2 |

Сущность изобретения: устройство, содержащее скользящий затвор, состоящий из подвижной и неподвижной обойм, верхней и нижней огнеупорных плит и стаканаколлектора, герметичный бункер для сыпучих материалов, размещенный на боковой стенке ковша и соединенный гибким шлангом с подвижной обоймой скользящего затвора, и механизм пневмоподачи сыпучих материалов, снабжено регулировочным клапаном, выполненным в виде цилиндрической металлической втулки, охватыващей усеченный цилиндрический вкладыш и контактирующую с вкладышем усеченной поверхностью подпружиненную цилиндрическую гильзу, выполненную с возможностью перемещения относительно втулки, при этом втулка размещена на подвижной обойме затвора, а подпружиненная гильза соединена с гибким шлангом. 4 ил.

Фиг.2

16 Я 1 /3 &

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-11—Подача