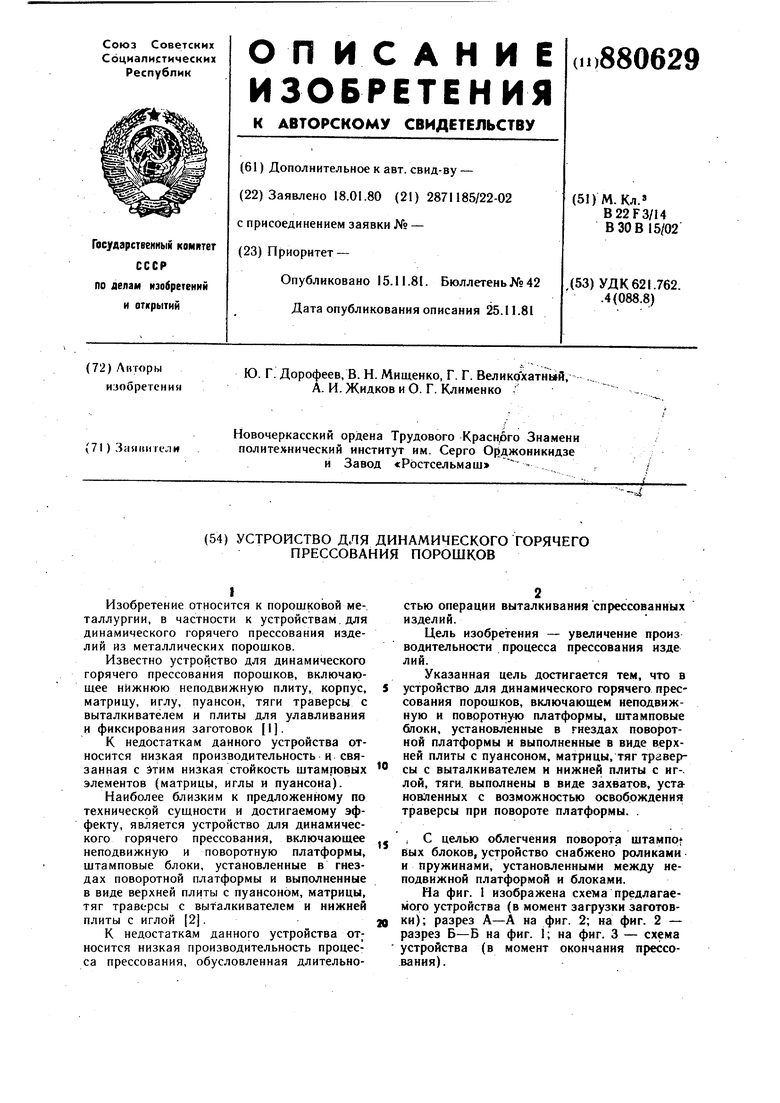

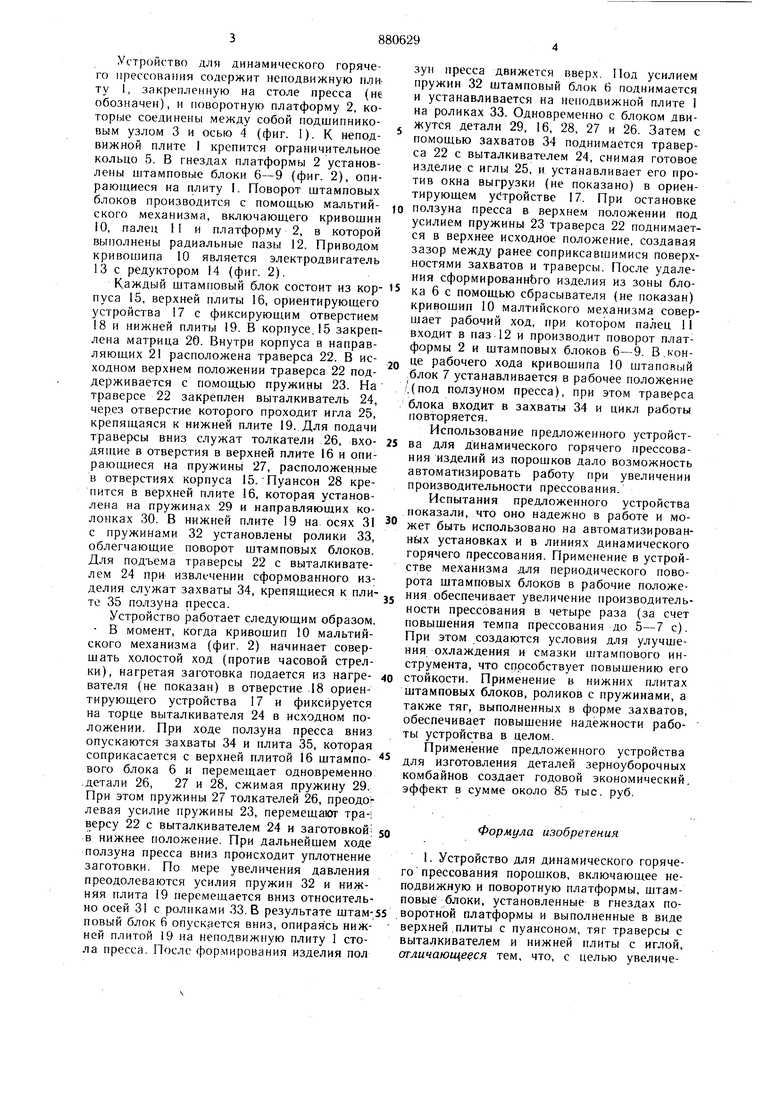

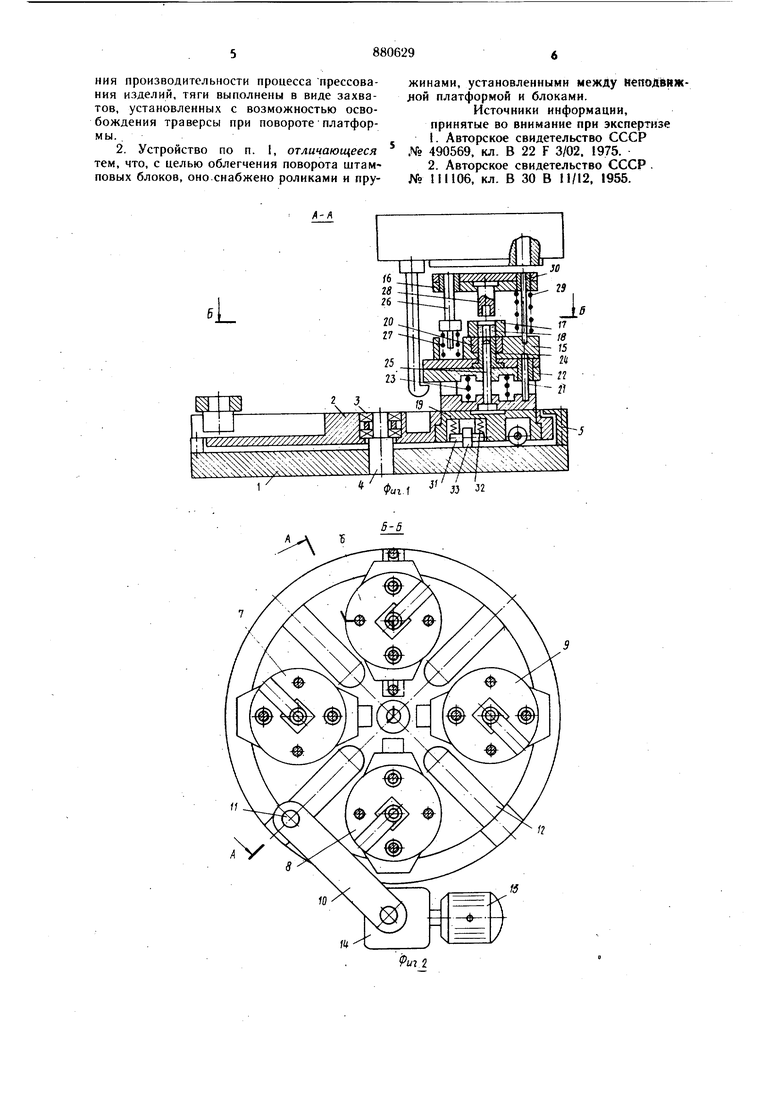

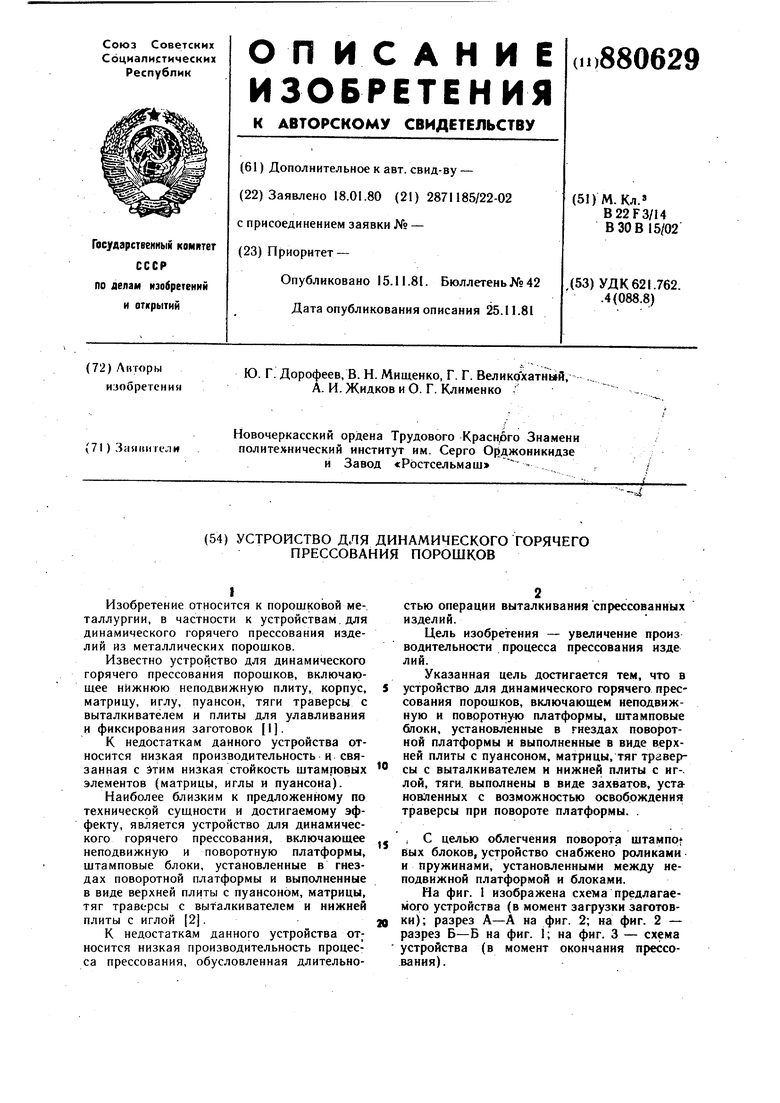

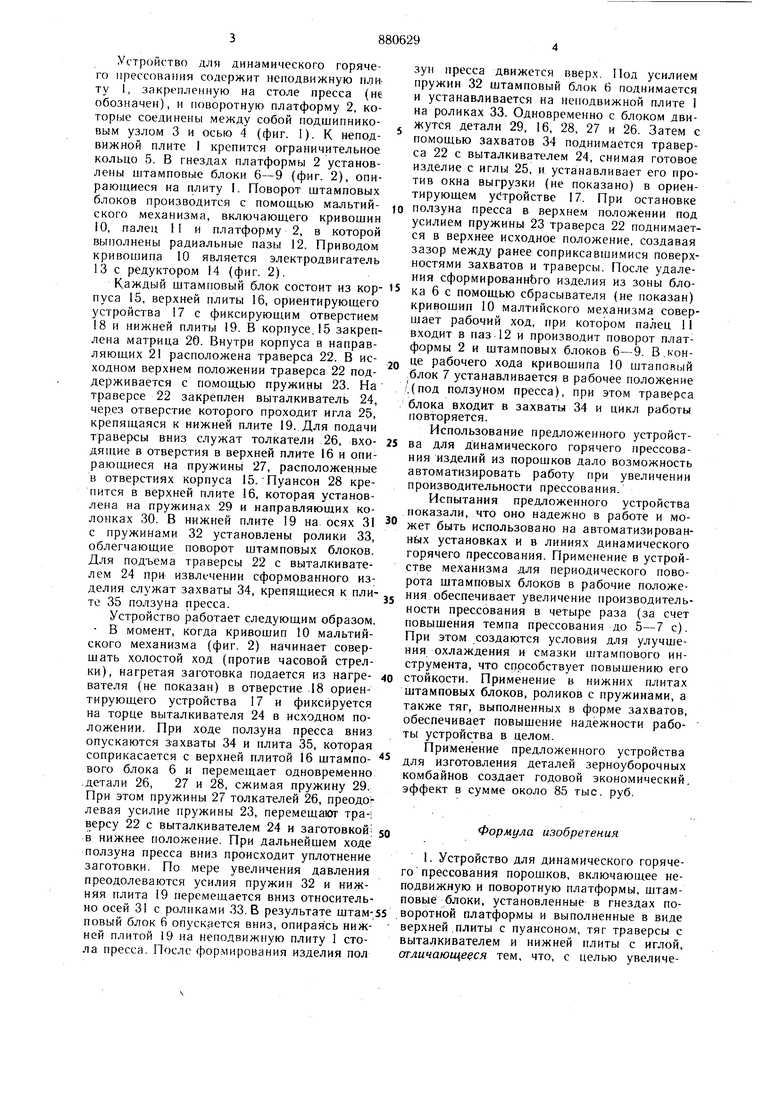

(54) УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОГО ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРОШКОВ Изобретение относится к порошковой металлургии, в частности к устройствам, для динамического горячего прессования изделий из металлических порошков. Известно устройство для динамического горячего прессования порошков, включающее нижнюю неподвижную плиту, корпус, матрицу, иглу, пуансон, тяги траверсы с выталкивателем и плиты для улавливания И фиксирования заготовок I. К недостаткам данного устройства относится низкая производительность и связанная с Этим низкая стойкость штамповых элементов (матрицы, иглы и пуансона). Наиболее близким к предложенному по технической сущности и достигаемому эффекту, является устройство для динамического горячего прессования, включающее неподвижную и поворотную платформы, штамповые блоки, установленные в гнездах поворотной платформы и выполненные в виде верхней плиты с пуансоном, матрицы, тяг травс-рсы с выталкивателем и нижней плиты с иглой 2. К недостаткам данного устройства относится низкая производительность процесса прессования, обусловленная длительностью операции выталкивания спрессованных изделий. Цель изобретения - увеличение произ водительности процесса прессования изде Указанная цель достигается тем, что в устройство для динамического горячего прессования порошков, включающем неподвижную и поворотную платформы, штамповые блоки, установленные в гнездах поворотной платформы н выполненные в виде верхней плиты с пуансоном, матрицы, тяг траверсы с выталкивателем и нижней плиты с иг-, лой, тяги, выполнены в виде захватов, уста новЛениых с возможностью освобождения траверсы при повороте платформы. . : С целью облегчения поворота штампов бых блоков, устройство снабжено роликами и пружинами, установленными между иеподвижной платформой и блоками. На фиг. 1 изображена схема предлагаемого устройства (в момент загрузки заготовки); разрез А-А на фиг. 2; на фиг 2 - разрез Б-Б на фиг. 1; на фиг. 3 - схема устройства (в момент окончания прессования).

Устройство для динамического горячего прессования содержит неподвижную плиту 1, закрепленную на столе пресса (не обозначен), и новоротную платформу 2, которые соединены между собой подшипниковым узлом 3 и осью 4 (фиг. 1). К неподвижной плите I крепится ограничительное кольцо 5. В гнездах платформы 2 установлены штамповые блоки 6-9 (фиг. 2), опирающиеся на плиту I. Поворот штамповых

блоков производится с помощью МаЛЬТИЙского механизма, включающего кривошин 10, палец 11 и платформу 2, в которой выполнены радиальные пазы 12. Приводом кривошипа 10 является электродвигатель 13 с редуктором 14 (фиг. 2).

Каждый штамновый блок состоит из корпуса 15, верхней плитЫ 16, ориентирующего устройства 17 с фиксирующим отверстием 18 и нижней плиты 19. В корпусе, 15 закреплена матрица 20. Внутри корпуса в направляющих 21 расположена траверса 22. В исходном верхнем положении траверса 22 поддерживается с помощью пружины 23. На траверсе 22 закреплен выталкиватель 24, через отверстие которого проходит игла 25, крепящаяся к нижней плите 19. Для подачи траверсы вниз служат толкатели 26, входяпхие в отверстия в верхней плите 16 и опирающиеся на пружинь 27, расположенные в отверстиях корпуса 15.Пуансон 28 кренится в верхней плите 16, которая установлена на пружинах 29 и направляющих колонках 30. В нижней плите 19 на осях 31 с пружинами 32 установлены ролики 33, облегчающие поворот щтамповых блоков. Для подъема траверсы 22 с выталкивателем 24 при извлечении сформованного изделия служат захваты 34, крепящиеся к плите 35 ползуна пресса.

Устройство работает следующим образом. В момент, когда кривощип 10 мальтийского механизма (фиг. 2) начинает совершать холостой ход (против часовой стрелки), нагретая заготовка подается из нагревателя (не показан) в отверстие ,18 ориентирующего устройства 17 и фиксируется на торце выталкивателя 24 в исходном положении. При ходе ползуна пресса вниз опускаются захваты 34 и плита 35, которая соприкасается с верхней плитой 16 щтампового блока 6 и перемещает одновременно .детали 26, 27 и 28, сжимая пружину 29. При этом пружины 27 толкателей 26, преодог левая усилие пружины 23, перемещают тра-; версу 22 с выталкивателем 24 и заготовкой; в нижнее положение. При дальнейщем ходе ползуна пресса вниз происходит уплотнение заготовки. По мере увеличения давления преодолеваются усилия пружин 32 и нижняя плита 19 перемещается вниз относительно осей 31 с роликами 33. В результате щтам повый блок 6 опускается вниз, опираясь нижней плитой 19 на неподвижную плиту 1 стола пресса. После формирования изделия пол

зуи пресса движется вверх. Под усилием пружин 32 щтамповый блок 6 поднимается и устанавливается на неподвижной плите 1 на роликах 33. Одновременно с блоком движутся детали 29, 16, 28, 27 и 26. Затем с помощью захватов 34 поднимается траверса 22 с выталкивателем 24, снимая готовое изделие с иглы 25, и устанавливает его против окна выгрузки (не показано) в ориентирующем устройстве 17. При остановке ползуна пресса в верхнем положении под усилием пружины 23 траверса 22 поднимается в верхнее исходное положение, создавая зазор между ранее соприксавщимися поверхностями захватов и траверсы. После удаления сформированнЬго изделия из зоны блока 6 с помощью сбрасывателя (не показан) кривощип 10 малтийского механизма совершает рабочий ход, при котором палец 11 входит в паз 12 и производит поворот платформы 2 и щтамповых блоков 6-9. В.конце рабочего хода кривощипа 10 щтаповый блок 7 устанавливается в рабочее положение (под ползуном пресса), при этом траверса

блока входит в захваты 34 и цикл работы повторяется.

Использование предложенного устройства для динамического горячего прессования изделий из порощков дало возможность автоматизировать работу при увеличении производительности прессования.

Испытания предложенного устройства показали, что оно надежно в работе и может быть использовано на автоматизированных установках и в линиях динамического горячего прессования. Применение в устройстве механизма для периодического поворота щтамповых блоков в рабочие положения обеспечивает увеличение производительности прессования в четыре раза (за счет повышения темпа прессования до 5-7 с). При этом создаются условия для улучщения охлаждения и смазки штампового инструмента, что способствует повышению его стойкости. Применение в нижних плитах щтамповых блоков, роликов с пружинами, а также тяг, выполненных в форме захватов, обеспечивает повышение надежности работы устройства в целом.

Применение предложенного устройства для изготовления деталей зерноуборочных комбайнов создает годовой экономический, эффект в сумме около 85 тыс. руб.

Формула изобретения

1. Устройство для динамического горячего прессования порошков, включающее неподвижную и поворотную платформы, штамповые; блоки, установленные в гнездах поворотной платформы и выполненные в виде верхней.плиты с пуансоном, тяг траверсы с выталкивателем и нижней плиты с иглой, отличающееся тем, что, с целью увеличения производительности процесса прессования изделий, тяги выполнепы в виде захватов, установленных с возможностью освобождения траверсы при повороте платфоомы. 2 VrrnnupT-nrv п, I Z. Устройство по п. 1, отличающееся тем. что, с целью облегчения поворота штамповых блоков, оно.снабжено роликами и пруА-А

L

.V

ш

0.гЛ J3 «

В-б жилками, установленными между КепоДвижлой платформой и блоками. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Авторское свидетельство СО .ь 490569 кл В 22 F 3/02 1Ч7« Г Автор ое свидетельство СССР № tl sS В П/12 19

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для динамического горячего прессования спеченных деталей | 1980 |

|

SU908527A1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| Штамп для динамического горячего прессования изделий из порошков | 1982 |

|

SU1026959A1 |

| ПРЕСС БРИКЕТИРОВОЧНЫЙ | 2009 |

|

RU2421337C2 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Устройство для прессования листового табака в кипы | 1957 |

|

SU114433A1 |

| УСТАНОВКА ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2037399C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1996 |

|

RU2091235C1 |

| Автоматическая линия штамповки лезвий стрельчатых лап | 1984 |

|

SU1255263A1 |

| Устройство для выталкивания заготовок из штампового блока пресса | 1980 |

|

SU899380A1 |

Авторы

Даты

1981-11-15—Публикация

1980-01-18—Подача