I

Изобретение относится к порошкойой металлургии, в частности к устройствам для динамического горячего прессования спеченных деталей.

Известен штамп для динамического горячего прессования, имеющий корпус, матрицу, иглу, плиту с пуансоном Dl .

Штамп данной конструкции недостаточно надежен в работе и имеет низкую стойкость штампового инструмента.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту, является штамп для динамического горячего прессования спеченных деталей, включающий корпус, матрицу, траверсу с выталкивателем, иглу и верхнюю плиту с пуансоном 2.

Недостатком известного штампа являются большие усилия для выталкивания спрессованной детали с иглы и низкая стойкость штаипового инструмента.

Цель изобретения - снижение уси- ЛИЯ выталкивания и повышение стойкости штампа.

Поставленная цепь достигается тем. Что штамп для динамического горячего прессования спеченных деталей, включающий корпус, матрицу, траверсу с выталкивателем, иглу и верхнюю плиту с пуансоном, снабжен колонками с выступами и подвижными ползунами с пружинами, причем траверса выполнена с пазами, колонки прикреплены к верхней плите, а ползуны установлены в пазах траверсы с возможностью захвата выступов колонок.

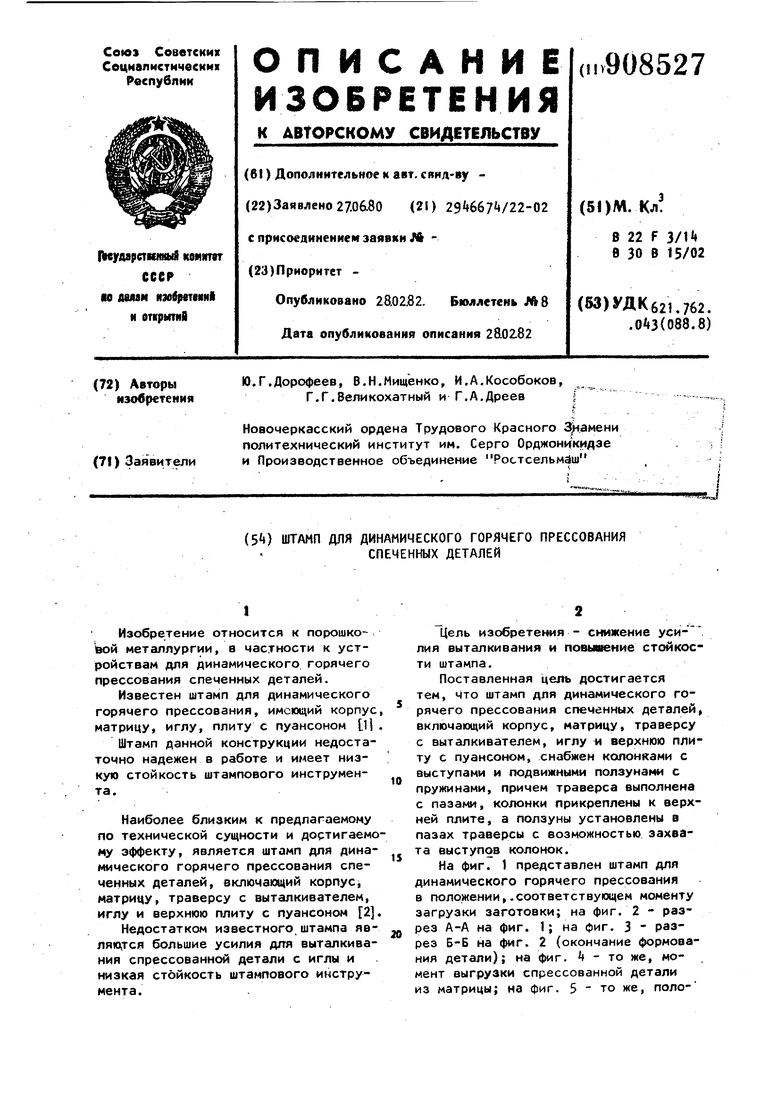

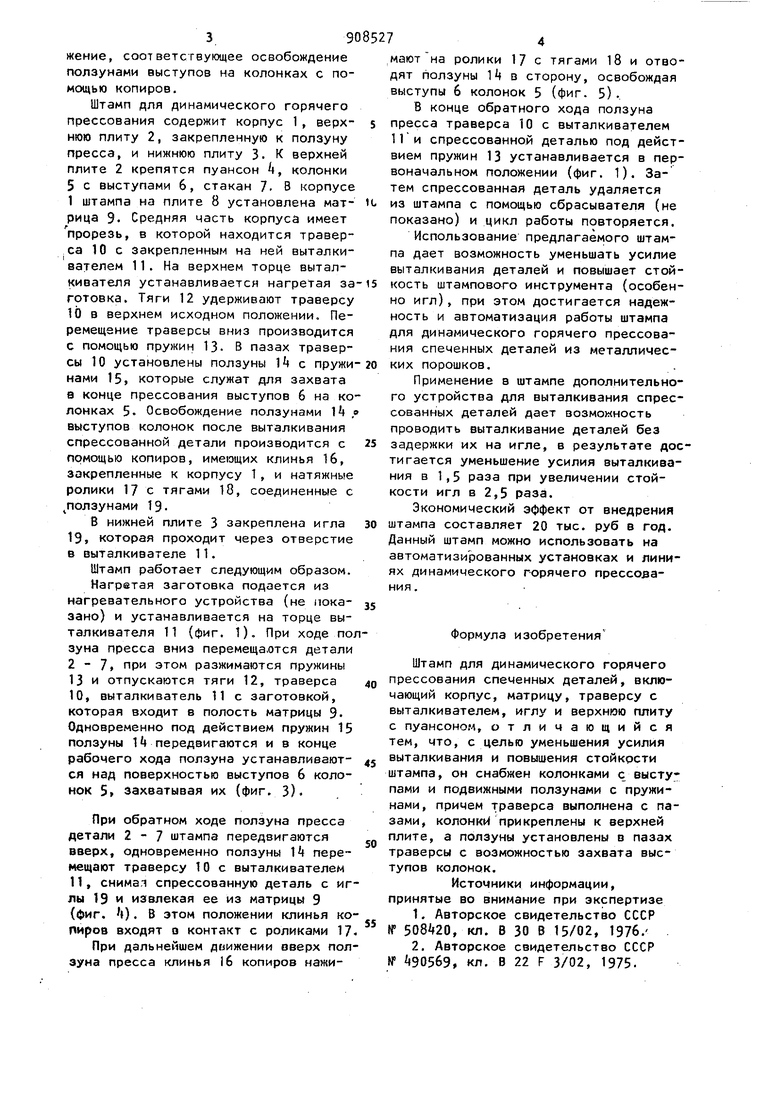

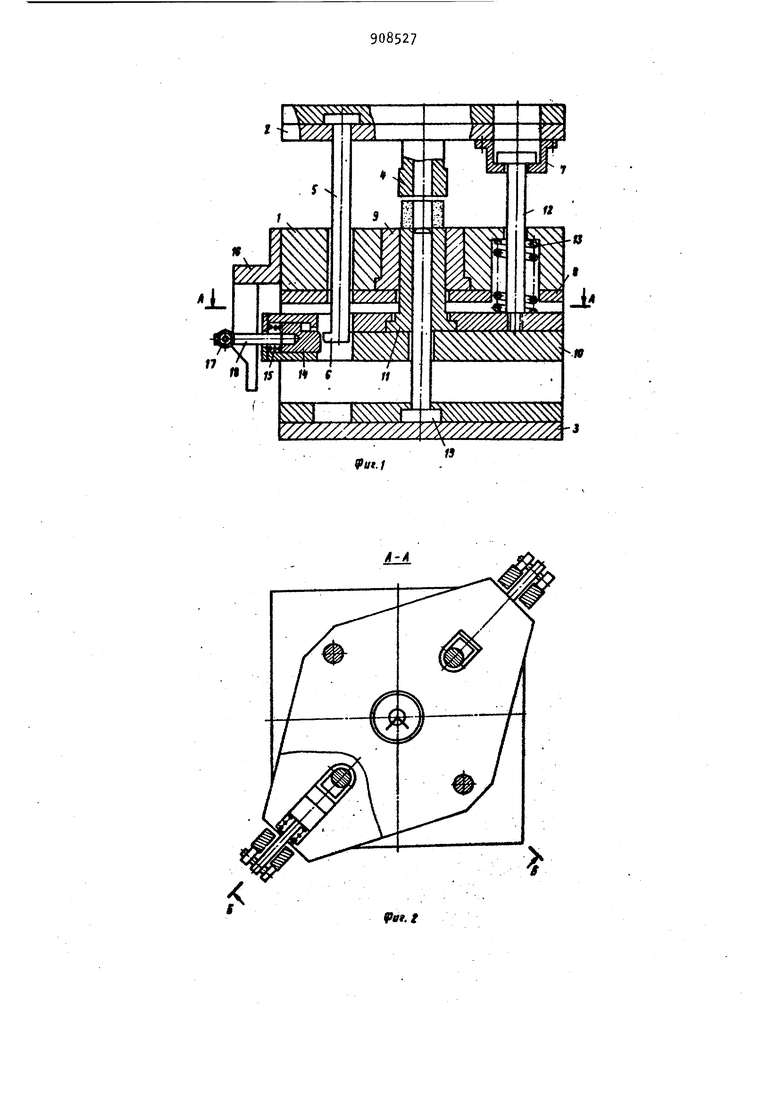

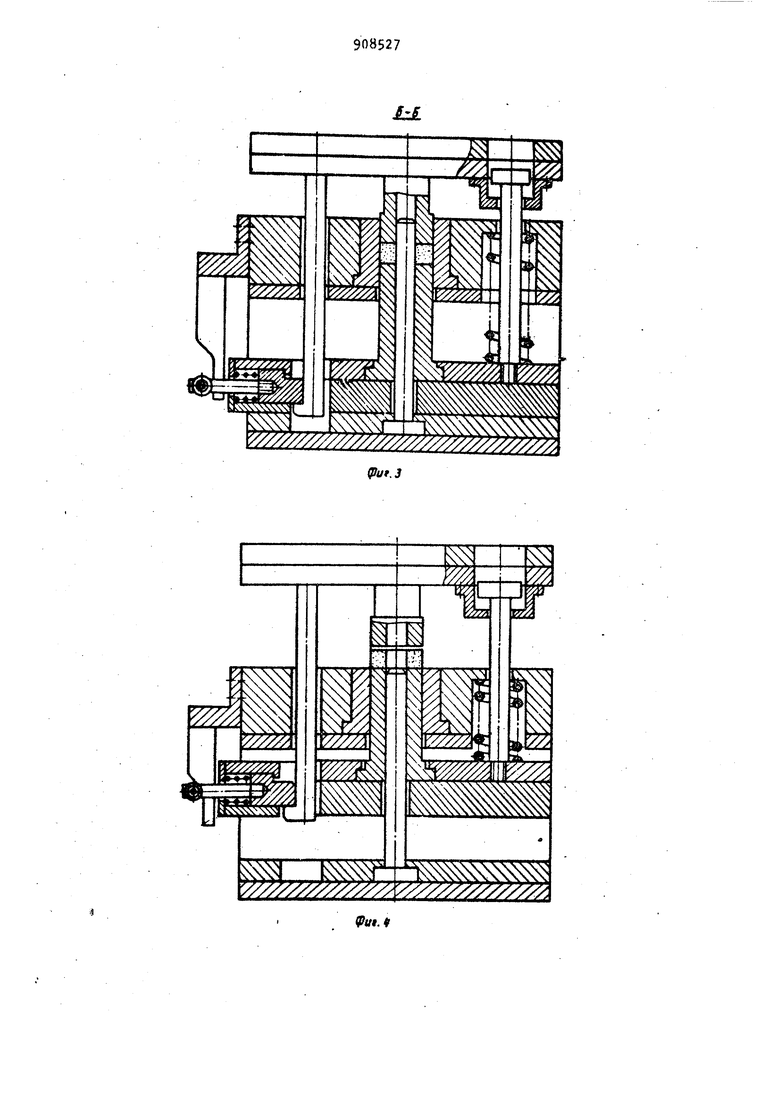

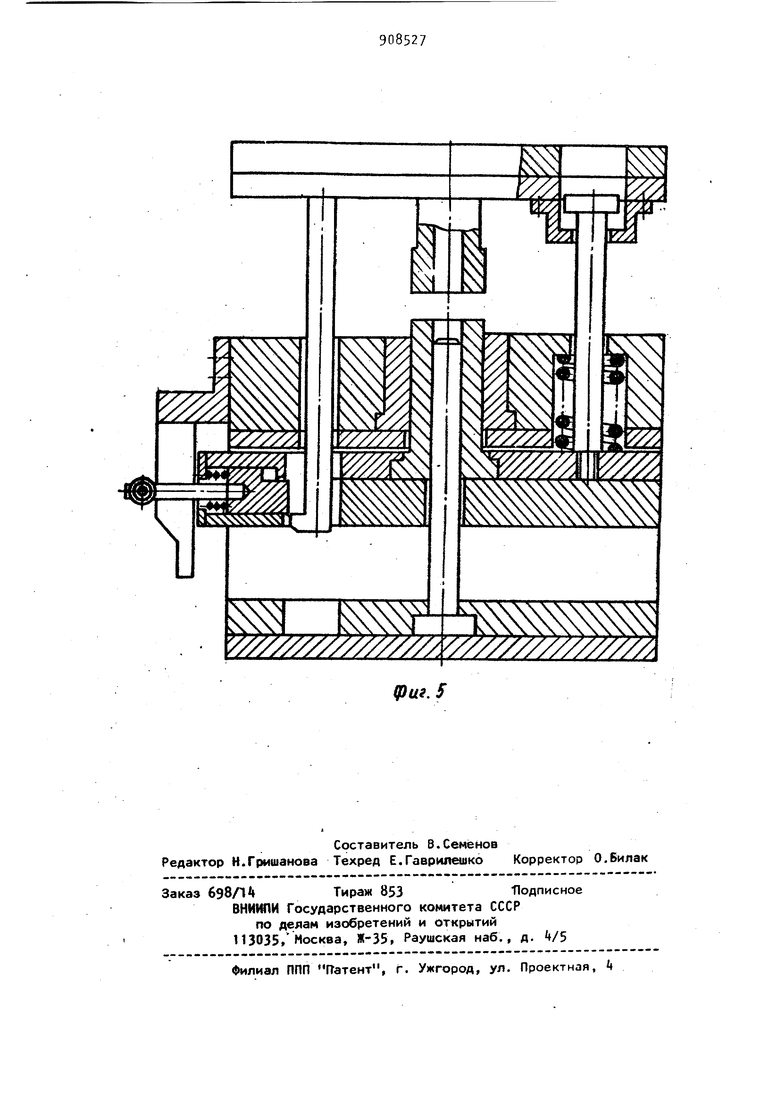

На фиг. 1 представлен штамп для динамического горячего прессования в положении,.соответствующем моменту загрузки заготовки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 (окончание формования детали); на фиг. - то же, момент выгрузки спрессованной детали из матрицы; на фиг. 5 то же, поло390«ение, соответствующее освобождение ползунами выступов на колонках с помощью копиров. Штамп для динамического горячего прессования содержит корпус 1, верхнюю плиту 2, закрепленную к ползуну пресса, и нижнюю плиту 3. К верхней плите 2 крепятся пуансон , колонки 5 с выступами 6, стакан 7. В корпусе 1 штампа на плите 8 установлена матрица 9. Средняя часть корпуса имеет прорезь, в которой находится траверса 10 с закрепленным на ней выталкивателем 11. На верхнем торце выталкивателя устанавливается нагретая за готовка. Тяги 12 удерживают траверсу 10 в верхнем исходном положении. Перемещение траверсы вниз производится с помощью пружин 13- В пазах тразерсы 10 установлены ползуны И с пружи нами 15 которые служат для захвата в конце прессования выступов 6 на ко лонках 5. Освобождение ползунами 1 выступов колонок после выталкивания спрессованной детали производится с помощью копиров, имеющих клинья 16, закрепленные к корпусу 1, и натяжные ролики 17 с тягами 18, соединенные с ползунами 19В нижней плите 3 закреплена игла 19, которая проходит через отверстие в выталкивателе 11. Штамп работает следующим образом. Нагретая заготовка подается из нагревательного устройства (не показано) и устанавливается на торце выталкивателя 11 (фиг. 1). При ходе по зуна пресса вниз перемещается детали 2-7, при этом разжимаются пружины 13 и отпускаются тяги 12, траверса 10, выталкиватель 11 с заготовкой, которая входит в полость матрицы ЭОдновременно под действием пружин 15 ползуны 1Ц передвигаются и в конце рабочего хода ползуна устанавливаются над поверхностью выступов 6 колонок 5 захватывая их (фиг. 3). При обратном ходе ползуна пресса детали 2-7 штампа передвигаются вверх, одновременно ползуны 14 перемещают траверсу 10 с выталкивателем 11, снимая спрессованную деталь с иг лы 19 и извлекая ее из матрицы 9 (фиг. О. В этом положении клинья ко пиров входят о контакт с роликами 17 При дальнейшем движении вверх пол зуна пресса клинья 16 копиров нажимают на ролики 17 с тягами 18 и отводят ползуны 1 в сторону, освобождая выступы 6 колонок 5 (фиг. 5) В конце обратного хода ползуна пресса траверса 10 с выталкивателем 11 и спрессованной деталью под действием пружин 13 устанавливается в первоначальном положении (фиг. 1). Затем спрессованная деталь удаляется из штампа с помощью сбрасывателя (не показано) и цикл работы повторяется. Использование предлагаемого штампа дает возможность уменьшать усилие выталкивания деталей и повышает стойкость штампового инструмента (особенно игл), при этом достигается надежность и автоматизация работы штампа для динамического горячего прессования спеченных деталей из металлических порошков. Применение в штампе дополнительного устройства для выталкивания спрессованных деталей дает возможность проводить выталкивание деталей без задержки их на игле, в результате достигается уменьшение усилия выталкивания в 1,5 раза при увеличении стойкости игл в 2,5 раза. Экономический эффект от внедрения штампа составляет 20 тыс. руб в год. Данный штамп можно использовать на автоматизированных установках и линиях динамического горячего прессования . Формула изобретения Штамп для динамического горячего прессования спеченных деталей, включающий корпус, матрицу, траверсу с выталкивателем, иглу и верхнюю плиту с пуансоном, отличающийся тем, что, с целью уменьшения усилия выталкивания и повышения стойкости штампа, он снабжен колонками с выступами и подвижными ползунами с пружинами, примем траверса выполнена с пазами, колонки прикреплены к верхней плите, а ползуны установлены в пазах траверсы с возможностью захвата выступов колонок. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР If , кл. В 30 В 15/02, 1976. 2.Авторское свидетельство СССР № 490569, кл. В 22 F 3/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для динамического горячего прессования порошков | 1980 |

|

SU880629A1 |

| Штамп для динамического горячего прессования изделий из порошков | 1982 |

|

SU1026959A1 |

| Штамп для горячей штамповки порош-КОВыХ зАгОТОВОК | 1979 |

|

SU846108A1 |

| Штамп для штамповки из жидкого металла | 1976 |

|

SU569386A1 |

| СПОСОБ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006333C1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| Штамп для выдавливания деталей типа ролика | 1985 |

|

SU1276415A2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХВТУЛОК | 1970 |

|

SU264136A1 |

| Штамп для горячей штамповки изделий из порошка с отверстиями различного диаметра | 1985 |

|

SU1357132A1 |

| Штамп | 1953 |

|

SU101504A1 |

л-л

fa, г

ipui.f

Авторы

Даты

1982-02-28—Публикация

1980-06-27—Подача