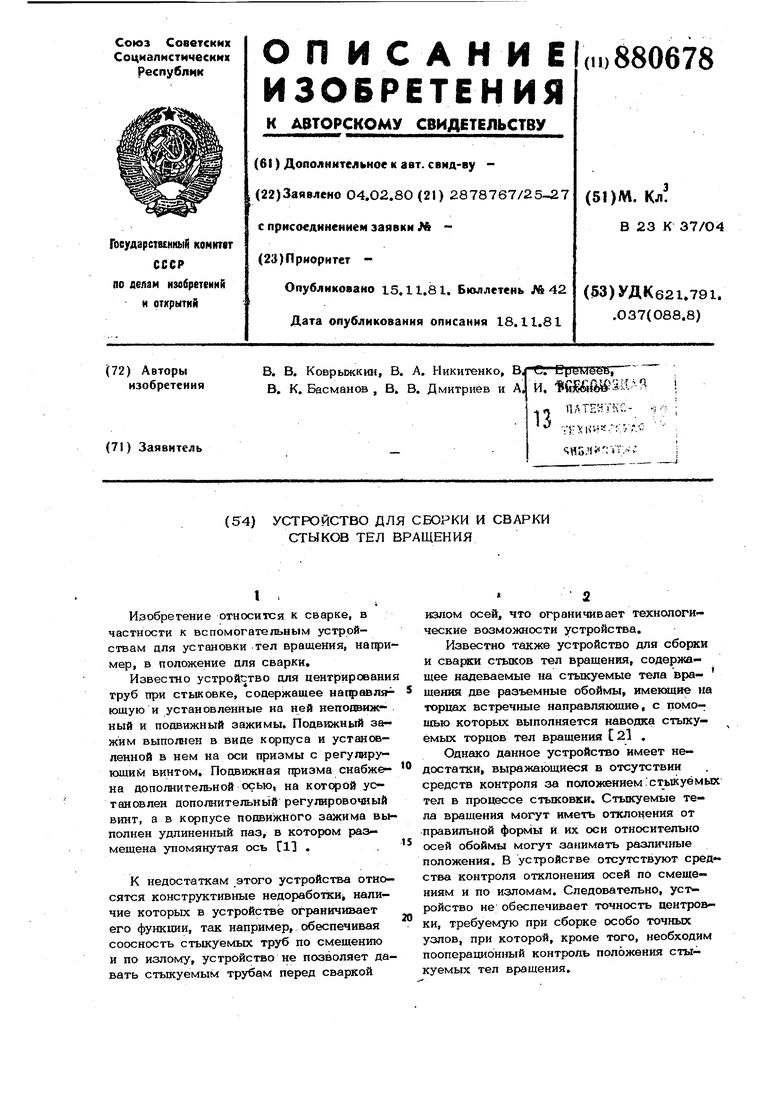

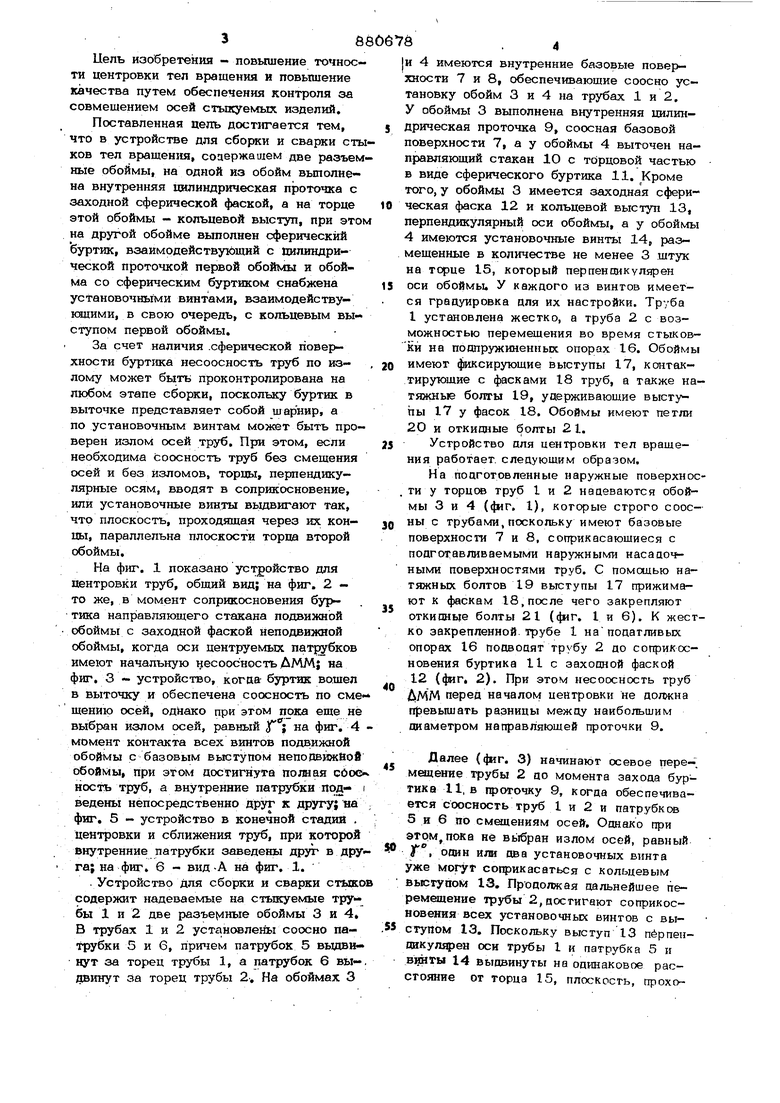

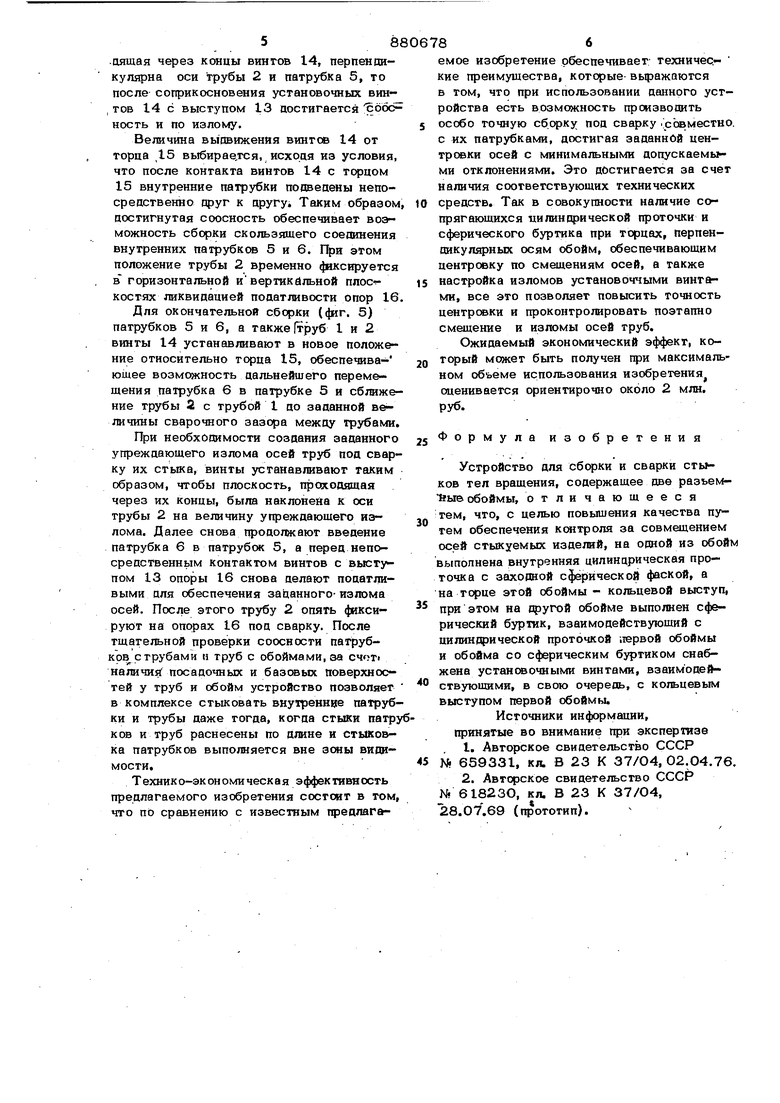

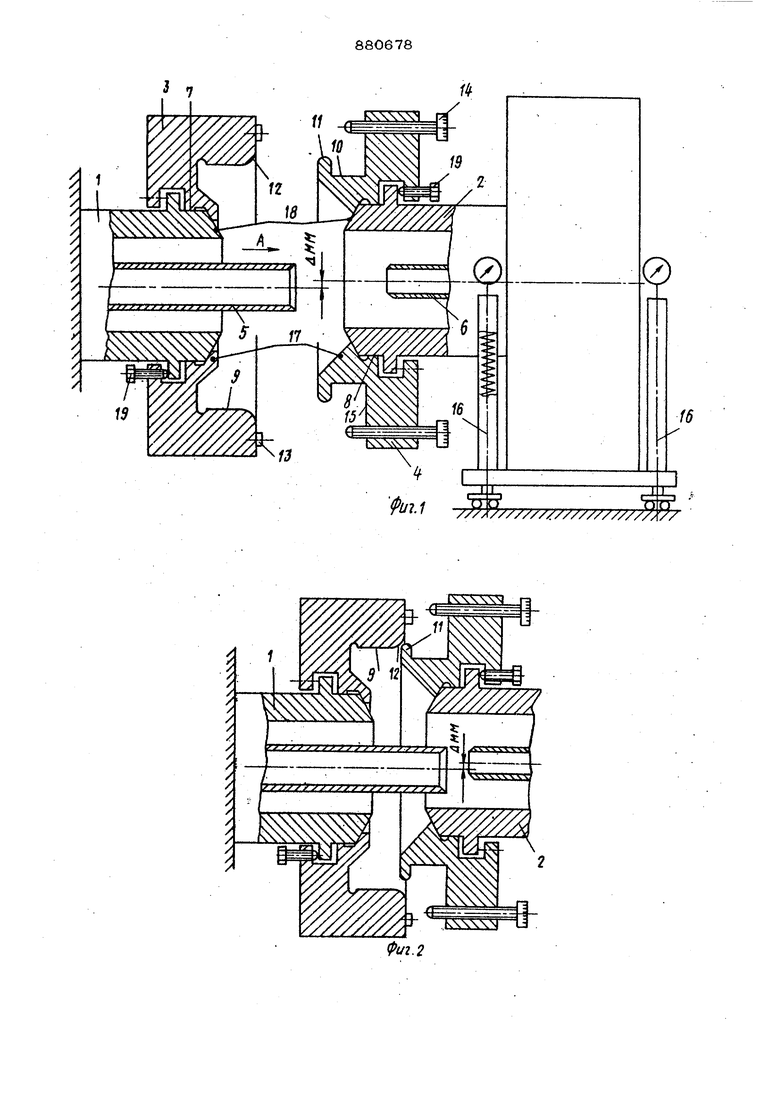

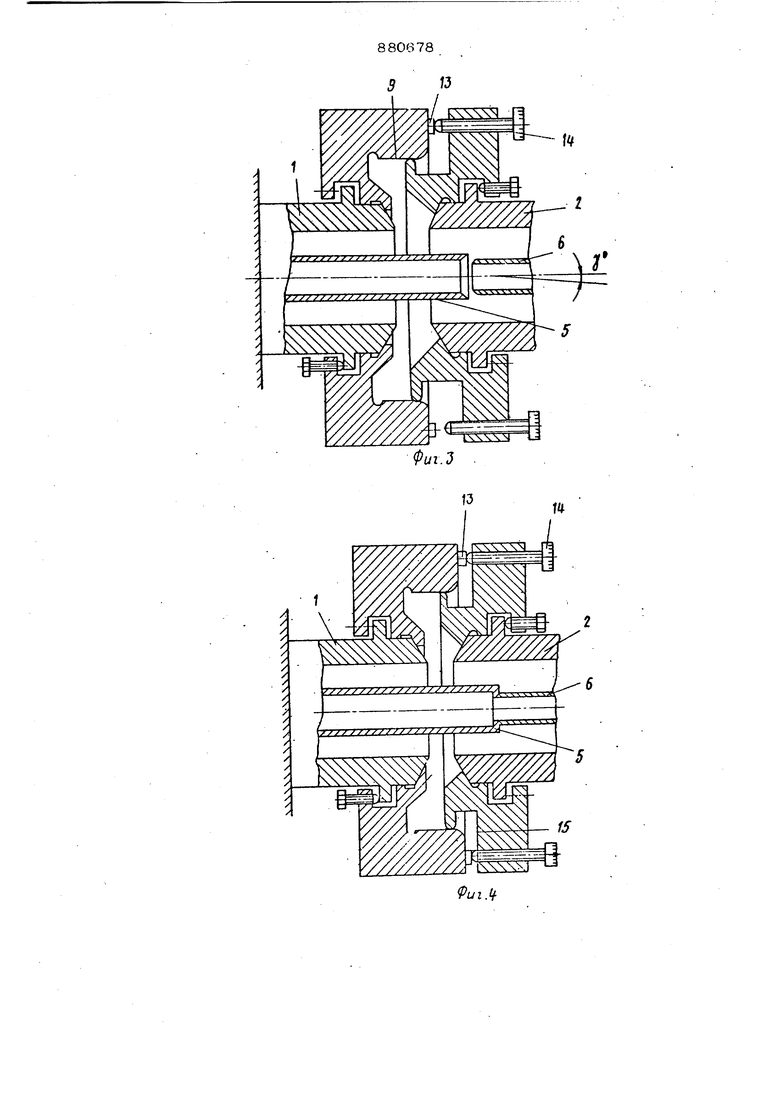

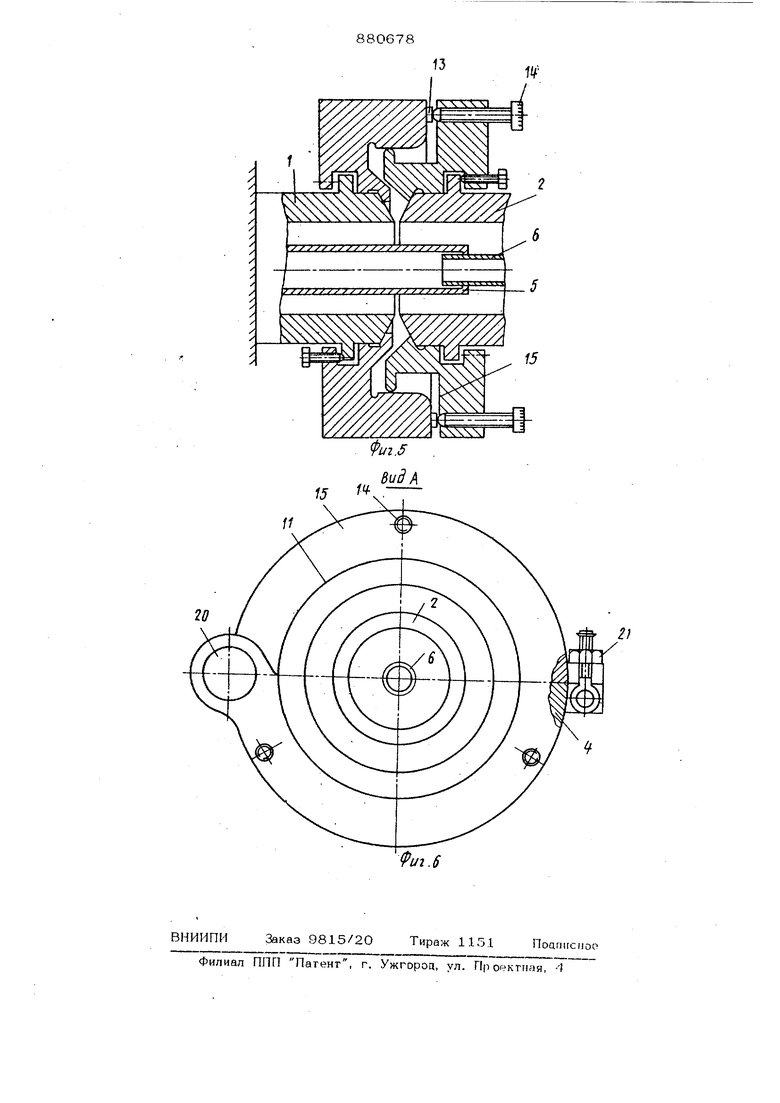

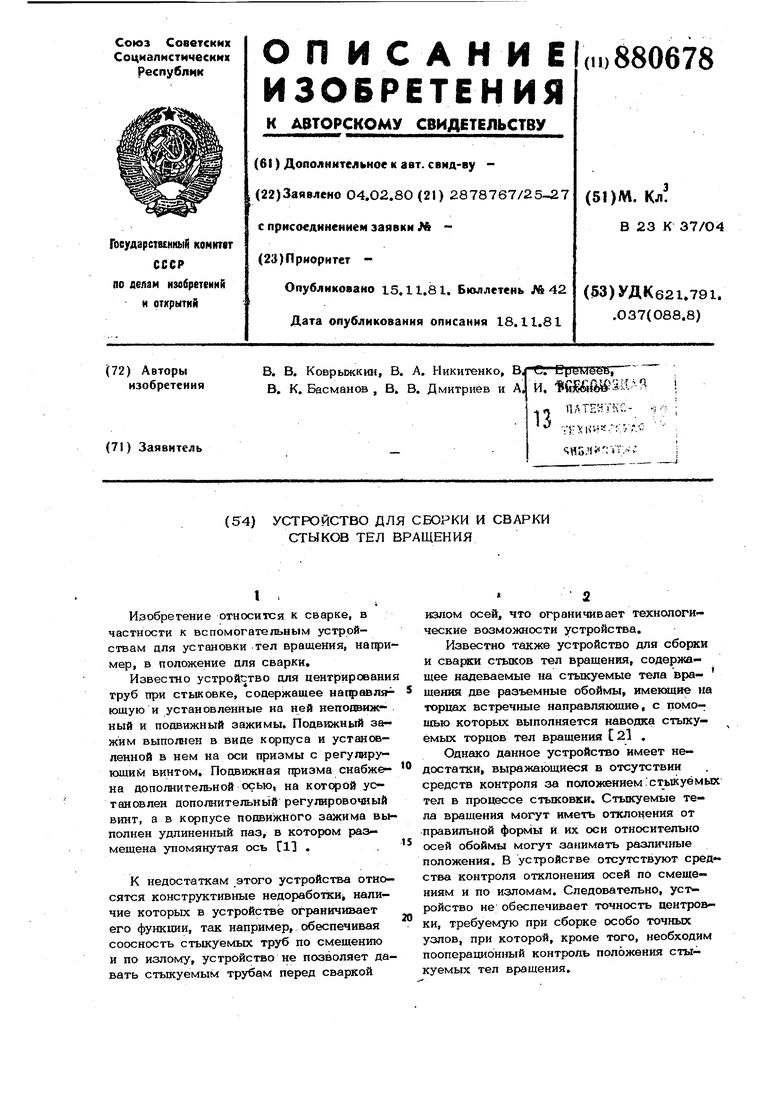

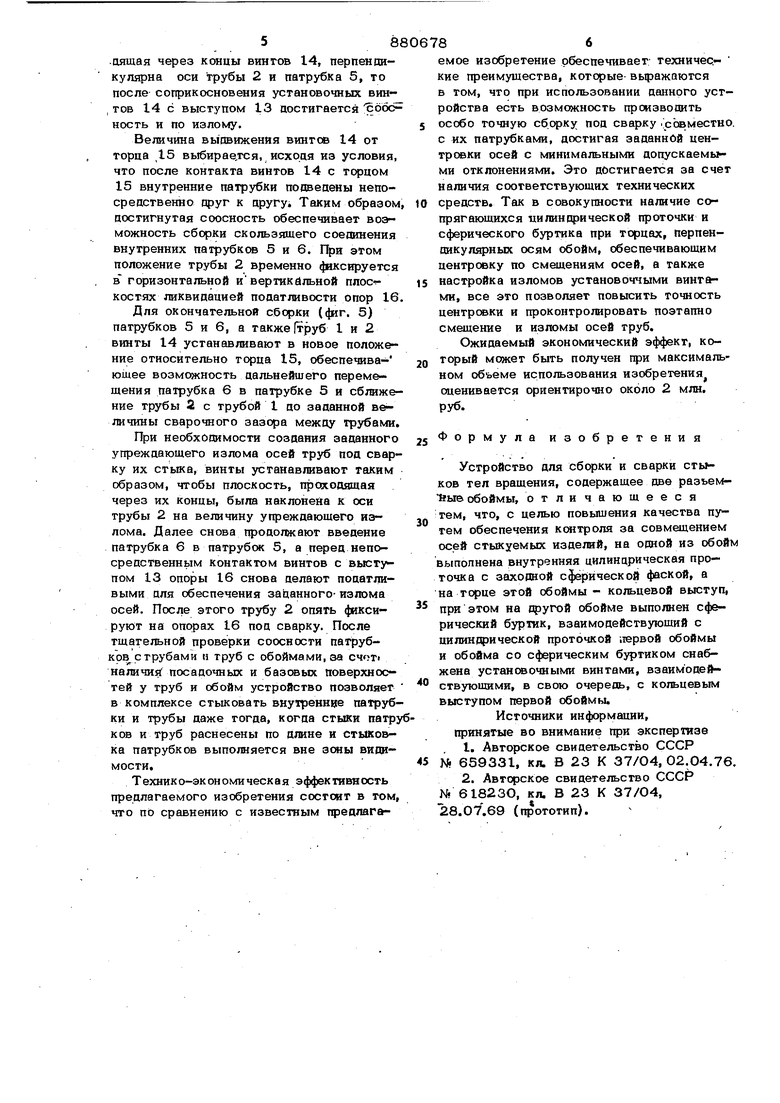

Изобретение относится к сварке, в частности к вспомогательным устройствам для установки -тел вращения, напри мер, в положение для сварки. Известно ycTpout:TBO цля центрировани труб при стыковке, содержащее напрввпя ющую и установленные на ней неподвиж- ный и подвижный зажимы. Подвижный за жим выполнен в виде корпуса и установленной в нем на оси призмы с регу/шру- юшиМ винтом. Подвижная призма снабжена дополнительной осью, на которой установлен дополнительный регулировочный винт, а в корпусе подвижного зажима выполнен удлиненный паз, в котором размещена упомянутая ось ГИ . К недостаткам этого устройства относятся конструктивные недоработки наличие которых в устройстве ограничивает его функции, так например, обеспечивая соосность стыкуемых труб по смещению и по излому, устройство не позволяет давать стыкуемым трубам перед сваркой ИЗЛОМ осей, что ограничивает технологические возможности устройства. Известно также устройство для сборки и сва{жи стыков тел вращения, содержащее надеваемые на стыкуемые тела вращения две разъемные обоймы, имеющие на торцах встречные направляющие, с помощью которых выполняется наводка стъп уёмых торцов тел вращения С 21 . Однако данное устройство имеет недостатки, выражающиеся в отсутствии средств контроля за положением стыкуемых тел в процессе стыковки. Стыкуемые тела вращения могут иметь отклонения от правильной формы и их оси относительно осей обоймы могут занимать различные положения. В устройстве отсутствуют средства контроля отклонения осей по смещениям и по изломам. Следовательно, устройство не обеспечивает точность центровки, требуемую при сборке особо точных узлов, при которой, кроме того, необходим пооперационный контроль положения стыкуемых тел вращения. 38 Цель изобретения - повышение точности центровки тел вращения и повышение качества путем обеспечения контроля за совмешением осей стьпсуемых изделий. Поставленная цель достигается тем, что в устройстве для сборки и сварки сты ков тел вращения, соаержашем две разъем ные обоймы, на одной из обойм вьшолнена внутренняя цилиндрическая п эоточка с заходной сферической фаской, а на торце этой обоймы - кольцевой выступ, при этом на другой обойме выполнен сферический буртик, взаимодействующий с цилиндрической проточкой первой обоймы и обойма со сферическим буртиком снабжена установочными винтами, взаимодействуклцими, в свою очередь, с кольцевым выступом первой обоймы. За счет наличия .сферической поверхности буртика несоосность труб по излому может быть проконтролирована на любом этапе сборки, поскольку буртик в выточке представляет собой шарнир, а по установочным винтам может быть проверен излом осей труб. При этом, если необходима соосность труб без смещения осей и без изломов, торцы, перпендикулярные осям, вводят в соприкосновение, или установочные винты выдвигают так, что плоскость, проходящая через их концы, параллельна плоскости торца второй обоймы. На фиг. 1 показано устройство для центровки труб, общий вид; на фиг. 2 - то же, в момент соприкосновения буртика направляющего стакана подвижной обоймы с заходной фаской неподвижной обоймы, когда оси центруемых имеют начальную цесоосность ДММ} на фиг. 3 - устройство, когда буртик вошел в выточку и обеспечена соосность по сме щению осей, однако при этом пока еще не выбран излом осей, равный JT ; на фиг. 4 момент контакта всех винтов подвижной обоймы с базовым выступом неподвижйой обоймы, при этом достигнута полная с6оо ность труб, а внутренние патрубки подведены непосредственно друг к другу} на фиг. 5 - устройство в конечной стадия . центровки и сближения труб, при которой внутренние патрубки заведены друг в дру га; на фиг. 6 - вид -А на фиг. 1. Устройство для сборки и сварки стыко содержит надеваемые на стыкуемые трубы 1 и 2 две разъемные обоймы 3 и 4, В трубах 1 и 2 установлены соосно патрубки 5 и 6, причем патрубок 5 выдвинут за торец трубы 1, а патрубок 6 вы- двинут за торец трубы 2. На обоймах 3 4 имеются внутренние базовые поверности 7 и 8, обеспечивающие соосно усановку обойм 3 и 4 на трубах 1 и 2. обоймы 3 выполнена внутренняя цилинрическая проточка 9, соосная базовой оверхности 7, а у обоймы 4 выточен наравляющий стакан 1О с торцовой частью виде сферического буртика 11. Кроме ого, у обоймы 3 имеется заходная сфериеская фаска 12 и кольцевой выступ 13, ерпендикулярный оси обоймы, а у обоймы имеются установочные винты 14, разещенные в количестве не менее 3 штук на торце 15, который перпендикулярен оси обоймьи У каждого из винтов имеется градуировка для их настройки. Труба 1 установлена жестко, а труба 2 с возможностью перемещения во время стыковки на подпружиненных опорах 16. Обоймы имеют фиксирующие выступы 17, контактирующие с фасками 18 труб, а также натяжные болты 19, удерживающие выступы 17 у фасок 18. Обоймы имеют петли 20 и откидные болты 21. Устройство для центровки тел вращения работает, следующим образом, На подготовленные наружные поверхности у торце труб 1 и 2 надеваются обоймы 3 и 4 ((|иг. 1), которые строго соосны с трубами, поскольку имеют базовые поверхности 7 и 8, соприкасающиеся с подготавливаемыми наружными насацочными поверхностями труб. С помощью натяжных болтов 19 вьгступы 17 прижимают к фаскам 18, после чего закрепляют откидные болты 21 (фиг. I и 6), К жестко закрепленной, трубе 1 на податливых опорах 16 подводят трубу 2 до соприкосновения буртика 11с заходной фаской 12 (фиг, 2). При этом несоосность труб ДММ перед началом центровки не превышать разницы между наибольшим диаметром направляющей проточки 9. Далее ((}иг. 3) начинают осевое пере-, мещение трубы 2 до момента захода буртика 11, в проточку 9, когда обеспечивается соосность труб 1 и 2 и патрубков 5 и 6 по смещениям осей. Однако при этрм,пока не вьтбран излом осей, равный Г , одан или два установочных винта уже могут соприкасаться с кольцевым выступом 13. Продолжая цальнейшее ireремещение трубы 2, достигают соприкосновения всех установочных винтов с выс тупом 13. Поскольку выступ 13 пёрпенонкулжрен оси трубы 1 и патрубка 5 и вттты 14 выдвинуты на адшаковое расстояние от торца 15, плоскость, прохоцящая через концы винтов 14, перпендикуп5фна оси трубы 2 и патрубка 5, то после соприкосновения установочных вин, тов 14 с выступом 13 достигается со6с5 ность и по излому. Величина выдвижения винтов 14 от торца ,15 выбирае,тся, исходя из условия что после контакта винтов 14 с торцом 15 внутренние патрубки подведены непосредственно друг к другу Таким образом достигнутая соосность обеспечивает возможность сборки скользящего соединения внутренних патрубков 5 и 6. При этом положение трубы 2 временно 4яксируется в горизонтальной ивер тик ильной плос-гкостях ликвидацией податливости опор 16 Для окончательной сборки (4иг. 5) патрубков 5 и 6, а также труб I и 2 винты 14 устанавливают в новое положение относительно торца 15, обеспечивающее возможность дальнейшего перемещения патрубка 6 в патрубке 5 и сближе ние трубы 2 с трубой I до заданной величины сварочного зазора между трубами При необходимости создания заданного упреждающего излома осей труб под свар ку их стыка, винты устанавливают таким образом, чтобы плоскость, проходящая через их концы, была наклонена к оси трубы 2 на величину упреждающего излома. Далее снова продолжают введение патрубка 6 в патрубок 5, а перед непосредственным контактом винтов с выступом 13 опоры 16 снова делают податливыми для обеспечения заданного-излома осей. После этого трубу 2 опять фиксируют на опорах 16 под сварку. После тщательной проверки соосности патрубкрв с трубами и труб с обоймами, за счот наличия посадочных и базовых поверхностей у труб и обойм устройство позволяет в комплексе стыковать внутренние патруб ки и трубы даже тогда, когда стыки патр ков и труб раснесены по длине и стыковка патрубков выполняется вне зоны виотТехнико-экономическая эффективность предлагаемого изобретения состоит в том что по сравнению с известным предлагаемое изобретение обеспечивает технические преимущества, которые выражаются в том, что при использовании данного устройства есть возможность производить особо точную сб. под сварку .совместно, с их патрубками, достигая заданной центровки осей с минимальными допускаемыми отклонениями. Это достигается за счет наличия соответствующих технических средств. Так в совокупности наличие сопрягающихся цилиндрической проточки и сферического буртика при торцах, перпендикулярных осям обойм, обеспечивающим центровку по смещениям осей, а также настройка изломов установоччыми винтами, все это позволяет повысить точность центрсжки и проконтролировать поэтапно смещение и изломы осей труб. Ожидаемый экономический эффект, который может быть получен при максимальном обьеме использования изобретения оценивается ориентирочно около 2 млн. руб. Формула изобретения Устройство для сборки и сварки стыков тел вращения, содержащее две разьем Иы© обоймы, отличающееся тем, что, с целью повышения качества путем обеспечения контроля за совмещением осей стыкуемых изделий, на одной из обойм выполнена внутренняя цилиндрическая проточка с заходной сферической фаской, а на торце этой обоймы - кольцевой выступ, при этом на другой обойме выполнен сферический буртик, взаимодействующий с цилиндрической проточкой дарвой обоймы и обойма со сферическим буртиком снабжена установочными винтами, взаимодействующими, в свою очередь, с кольцевым выступом первой обоймы. Источники информации, принятые во внимание Щ)н экспертизе 1.Авторское свидетельство СССР hfi 659331, кл. В 23 К 37/04,02.04.76. 2.Авторское свидетельство СССР 61823О, кл. В 23 К 37/04, 8.07.69 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутренний центратор для сборки под сварку труб | 1980 |

|

SU1017458A1 |

| Устройство для центрирования трубпРи СТыКОВКЕ пОд СВАРКу | 1979 |

|

SU846206A1 |

| СПОСОБ ПОДГОТОВКИ И СБОРКИ ПОД СВАРКУ ТОНКОСТЕННЫХ ТРУБЫ И БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА | 2006 |

|

RU2325982C1 |

| Тепловая труба | 1974 |

|

SU553436A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2354520C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОММУНИКАЦИЙ | 2009 |

|

RU2415330C2 |

| УСТРОЙСТВО СОЕДИНЕНИЯ ГАЗОВОДОВ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2010 |

|

RU2446340C2 |

| Леса для стапельной сборки корпуса судна | 1987 |

|

SU1472345A2 |

| Разъемный электрический соединитель | 1988 |

|

SU1654900A1 |

| СТЫК РАМНЫХ КОНСТРУКЦИЙ | 1998 |

|

RU2140023C1 |

9 «

I4

WZ.J

Авторы

Даты

1981-11-15—Публикация

1980-02-04—Подача