Изобретение относится к области сварки цилиндрических заготовок, преимущественно к сварке в камерах с контролируемой атмосферой, например к электронно-лучевой сварке в вакууме тонкостенных цилиндрических заготовок из активных металлов с повышенными требованиями к соосности собираемых элементов и к качеству внутренней поверхности сварных швов.

При электронно-лучевой сварке тонкостенных цилиндрических заготовок к сборке стыков предъявляют особо высокие требования по соосности собираемых элементов и, главным образом, к отсутствию в собранном под сварку стыке различных щелей.

В собранном под сварку стыке на известных внутренних центраторах могут образовываться как кольцевые, так и секторные щели. Кольцевые щели шириной, как правило, не более 0,3 мм образуются из-за отсутствия в известных центраторах механизма для осевого стягивания цилиндрических заготовок, когда соприкосновение их торцов осуществляют вручную, а потом они центруются с помощью центратора. В случае, когда тонкостенную цилиндрическую заготовку состыковывают с короткой цилиндрической заготовкой в виде биметаллического патрубка, на известных центраторах в стыке может образовываться щель переменной ширины и нарушается соосность собираемых элементов. Избежать такого дефекта можно только за счет применения предварительных прихваток сваркой, что приводит к неизбежным дополнительным затратам и повышению себестоимости изготовления сварной продукции. Секторные щели в стыке образуются также в случае незначительной неперпендикулярности свариваемых торцов по отношению к своим осям. Жесткие центраторы не допускают «перелома» осей в плосткости стыка при плотном прилегании торцов, что неизбежно приводит к образованию небольших секторных щелей, к которым наиболее чувствительна электронно-лучевая сварка, что особенно заметно на тонкостенных цилиндрических заготовках, в сварных швах которых из-за неплотного прилегания свариваемых торцов возможен прожог сварного шва, т.е. образование на торцах щели с оплавленными кромками, что приводит к снижению качества сварной продукции.

Еще одна проблема, которая возникает при сборке под сварку с помощью внутреннего центратора, связана с тем, что центрируемые под сварку тонкостенная цилиндрическая заготовка и концевой трубный патрубок при одинаковых номинальных диаметрах имеют достаточно большой разброс допусков по диаметрам, по эллипсности и разностенности. Когда эти отклонения на цилиндрической заготовке и патрубке оказываются на противоположных крайних значениях, то при центровке по внутренним диаметрам в стыке возникают ступеньки, величину которых известными внутренними центраторами усреднить нельзя, хотя эти ступеньки отрицательно влияют на процесс равномерного формирования сварного шва, особенно на тонкостенных цилиндрических заготовках.

Известно устройство для сборки и центровки труб под сварку, содержащее центральный стержень с гайками, фланцы, концентрично установленные на стержне, и кольцевые эластичные уплотнения с возможностью их деформирования за счет перемещения гайки. (А.С. СССР №1815099, МКИ 5 В23К 37/053, 1993 г.).

Указанное устройство из-за отсутствия в его конструкции механизма стягивания торцов свариваемых цилиндрических заготовок не исключает вероятности образования в собранном под сварку стыке различного рода щелей, которые являются причиной получения некачественного сварного соединения. Кроме того, известный центратор не позволяет перемещать торцы стыкуемых цилиндрических заготовок относительно друг друга с целью усреднения величины ступенек на границе стыка, образующихся из-за разницы величин фактических допусков на диаметры соединяемых цилиндрических заготовок, их разностенность и эллипсность.

Этот центратор также мало пригоден для сварки цилиндрических заготовок в вакууме, т.к. вакуумирование зоны под сварным соединением будет производится через систему мелких отверстий в стенках центрального полого стержня, наружной втулки и экрана, что экономически непригодно из-за больших затрат времени, необходимого для получения рабочего разрежения.

Указанное устройство из-за особенностей конструкции также не исключает возможности изготовления изделий из тонкостенных цилиндрических заготовок пониженного качества с повышенными отклонениями от требуемой соосности собираемых элементов и от качества внутренней поверхности сварного шва из-за невозможности одновременной сборки на данном устройстве трех цилиндрических заготовок, а также из-за отсутствия в нем элементов, обеспечивающих надежный отвод тепла из зоны сварки и формирование качественной внутренней поверхности сварного шва, что приводит к прожогу сварных швов и дополнительным затратам на сборку и сварку таких изделий и повышению себестоимости изготовления сварной продукции.

Известен внутренний центратор для сборки и сварки в вакууме кольцевых стыков труб, содержащий центральный стержень с гайками, концентрично установленные на нем фланцы и кольцевые эластичные уплотнения с возможностью их деформирования, при этом фланцы выполнены в виде неподвижного и подвижного стаканов, неподвижный стакан выполнен с кольцевым буртиком и закреплен на конце центрального стержня, а кольцевые эластичные уплотнения выполнены в виде наборного пакета из плоских колец и установлены на наружной поверхности неподвижного стакана с возможностью их деформирования с помощью надетого на неподвижный стакан одного из подвижных стаканов, размещенной на центральном стержне трубки и одной из гаек, а второй подвижный стакан и вторая гайка установлены на противоположном конце центрального стержня, при этом центральный стержень выполнен длиной, равной не менее пяти диаметров свариваемых труб, а упомянутая трубка равномерно по всей длине перфорирована отверстиями диаметром не менее 3 мм, подвижные стаканы имеют донышки с по меньшей мере четырьмя отверстиями диаметром не менее 15 мм, а на торце стенки второго подвижного стакана выполнена проточка, равная внутреннему диаметру труб. (Патент РФ №2169654 С1, 7 В23К 37/053, опубл. 27.06.2001 г.).

Указанное устройство из-за особенностей конструкции не исключает возможности изготовления изделий из тонкостенных цилиндрических заготовок пониженного качества с повышенными отклонениями от требуемой соосности собираемых элементов и от качества внутренней поверхности сварного шва из-за невозможности одновременной сборки на данном устройстве трех цилиндрических заготовок, а также из-за отсутствия в нем элементов, обеспечивающих надежный отвод тепла из зоны сварки и формирование качественной внутренней поверхности сварного шва, что приводит к прожогу сварных швов и дополнительным затратам на сборку и сварку таких изделий и повышению себестоимости изготовления сварной продукции.

Наиболее близким аналогом заявляемому техническому решению является внутренний центратор для сборки и сварки кольцевых стыков труб, содержащий два конусообразных разжимных элемента, установленных с возможностью осевого перемещения, привод перемещения конусообразных разжимных элементов, набор секторов, образующих подкладное кольцо, установленных с возможностью радиального перемещения и опирающихся на боковые поверхности конусообразных разжимных элементов, и возвратные пружины, закрепленные на секторах и связывающие их между собой. При этом устройство дополнительно снабжено направляющими штырями, попарно расположенными под каждым сектором, в конусообразных элементах выполнены расположенные по окружности осевые отверстия по числу направляющих штырей, каждый штырь одним концом неподвижно закреплен в отверстии одного из конусообразных разжимных элементов и снабжен в средней части кольцевым буртиком, а другой конец штыря расположен с возможностью осевого перемещения в отверстии второго конусообразного разжимного элемента, при этом возвратные пружины закреплены на нижних поверхностях секторов и выполнены в виде U-образных пластинчатых элементов, охватывающих каждый из направляющих штырей, причем высота U-образных элементов меньше диаметра кольцевых буртиков направляющих штырей. Кроме того, на конусообразном разжимном элементе, расположенном со стороны привода перемещения, выполнен цилиндрический участок. (А.С. №1088903, МКИ 5 В23К 37/053, 1984 г.).

Указанное устройство из-за отсутствия в его конструкции механизма стягивания торцов центрируемых цилиндрических заготовок не исключает вероятности образования в собранном под сварку стыке различных щелей, которые могут в свою очередь явиться причиной получения некачественного сварного соединения. Указанное устройство также малоэффективно при центрировании цилиндрических заготовок, имеющих разброс по допускам на диаметр, эллипсность и разностенность, т.к. конструкция этого центратора не позволяет перемещать торцы цилиндрических заготовок в стыке относительно друг друга и фиксировать их в оптимальном положении. Кроме этого, указанное устройство малопригодно для сварки в контролируемой атмосфере, особенно в вакууме, т.к. конструкция центратора препятствует откачке воздуха из внутренней зоны стыка до рабочего разрежения.

Указанное устройство из-за особенностей конструкции также не исключает возможности изготовления изделий из тонкостенных цилиндрических заготовок пониженного качества, не удовлетворяющих повышенным требованиями к соосности собираемых элементов и к качеству внутренней поверхности сварного шва из-за невозможности одновременной центровки на данном устройстве трех цилиндрических заготовок, а также из-за отсутствия в нем элементов, обеспечивающих надежный отвод тепла из зоны сварки и формирование качественной внутренней поверхности сварного шва, что приводит к прожогу сварных швов и дополнительным затратам на сборку и сварку таких изделий и повышению себестоимости изготовления сварной продукции.

Предлагаемое изобретение решает задачу снижения себестоимости изготовления сварной продукции из тонкостенных цилиндрических заготовок, уменьшения величины отклонения от соосности при одновременной центровке и сварке трех цилиндрических заготовок, а также повышения качества сварного шва.

Технический результат достигается тем, что устройство для центрирования цилиндрических заготовок, содержащее установленную внутри соединяемых заготовок пару разжимных элементов с конусообразной боковой поверхностью и цилиндрической боковой частью, привод перемещения разжимных элементов и набор секторов, образующих подкладное кольцо, установленных с возможностью радиального перемещения и опоры на конусообразные боковые поверхности разжимных элементов, снабжено дополнительной парой разжимных элементов, цилиндрической вставкой и губками с кольцевой канавкой на наружной поверхности, при этом ближние друг к другу разжимные элементы каждой пары установлены с возможностью осевого перемещения и обращены друг к другу цилиндрическими частями, подвижно связанными между собой посредством цилиндрической вставки, неподвижно закрепленной на цилиндрической части одного из разжимных элементов с возможностью свободного скольжения по цилиндрической части второго разжимного элемента, крайние разжимные элементы выполнены неподвижными в осевом направлении и снабжены кольцевыми буртиками для упора в них крайних торцов заготовок, а губки размещены на секторах и выполнены из меди с нанесенным хромовым покрытием.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого технического решения.

Сравнение заявляемого устройства не только с наиболее близким аналогом, но и с другими техническими решениями в данной области техники показало, что известно устройство, в котором используются кольцевой буртик для упора в него крайних торцов заготовок и центральный стержень, на котором крепятся элементы конструкции устройства (Патент РФ №2169654 С1, 7 В23К 37/053, опубл. 27.06.2001 г.). Однако в заявляемом техническом решении только вся заявляемая совокупность известных и неизвестных существенных признаков позволяет получить новый, ранее неизвестный положительный эффект, заключающийся в значительном снижении себестоимости изготовления сварной продукции из тонкостенных цилиндрических заготовок, в уменьшении величины отклонения от соосности при одновременной центровке и сварке трех цилиндрических заготовок, а также в повышении качества сварного шва.

Дополнительная пара разжимных элементов и цилиндрическая вставка, которыми снабжено устройство для центрирования, размещенные таким образом, что ближние друг к другу разжимные элементы каждой пары установлены с возможностью осевого перемещения и обращены друг к другу цилиндрическими частями, подвижно связанными между собой посредством цилиндрической вставки, неподвижно закрепленной на цилиндрической части одного из разжимных элементов с возможностью свободного скольжения по цилиндрической части второго разжимного элемента, позволяют осуществлять центровку и сварку трех тонкостенных цилиндрических заготовок одновременно, что обеспечивает значительное уменьшение величины отклонения от соосности при соединении сваркой трех цилиндрических заготовок, а также значительное сокращение времени центровки и сварки изделия и повышение качества сварного соединения за счет повышения жесткости собранной конструкции.

Выполнение в заявляемом устройстве крайних разжимных элементов неподвижными в осевом направлении и снабжение их кольцевыми буртиками для упора в них крайних торцов заготовок позволяет исключить возможность образования разного вида щелей в стыке центрируемых тонкостенных цилиндрических заготовок за счет поджима стыкуемых заготовок и усреднить величину ступенек на границе стыка, образующихся из-за разницы величин фактических допусков на диаметры соединяемых цилиндрических заготовок, их разностенности и эллипсности, что в конечном счете значительно повышает качество сварной продукции из тонкостенных цилиндрических заготовок.

Выполнение в заявляемом устройстве разжимных секторов с губками из меди с нанесенным хромовым покрытием, на наружной поверхности которых имеются кольцевые канавки, позволяет обеспечить надежный отвод тепла из зоны сварки и формировать качественную внутреннюю поверхность сварного шва, что существенно повышает качество сварных швов продукции из тонкостенных цилиндрических заготовок. Значительное повышение качества сварных соединений тонкостенных изделий, снижение процента брака дорогостоящей сварной продукции за счет особенностей конструкции заявляемого устройства, а также возможность одновременной центровки и сварки трех тонкостенных цилиндрических заготовок позволяет исключить дополнительные затраты на центровку и сварку тонкостенных изделий и существенно снизить себестоимость изготовления сварной продукции.

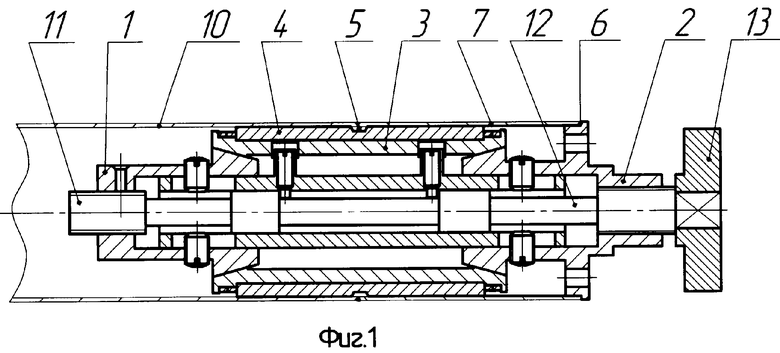

Сущность изобретения поясняется чертежами, где:

на фиг.1 схематично показаны соединенные попарно разжимные элементы в рабочем состоянии;

на фиг.2 показана связь попарно соединенных разжимных элементов между собой посредством цилиндрической вставки.

Описание заявляемого устройства.

Заявляемое устройство состоит из четырех соединенных попарно разжимных элементов 1, 2 (фиг.1, 2), имеющих конусообразные боковые поверхности и дополнительно боковую цилиндрическую часть. На фиг.1 показана одна пара разжимных элементов, другая пара (не показана) - аналогична первой. На конусообразные боковые поверхности разжимных элементов 1, 2 опирается набор секторов 3 (фиг.1), образующих подкладное кольцо и установленных с возможностью радиального перемещения. На секторах 3 размещены губки 4, выполненные из меди с нанесенным хромовым покрытием, на наружной поверхности которых имеются кольцевые канавки 5. Крайние разжимные элементы 2 выполнены неподвижными в осевом направлении и снабжены кольцевыми буртиками 6 для упора в них крайних торцов заготовок 7. Разжимные элементы 1 выполнены с возможностью осевого перемещения и обращены друг к другу цилиндрическими частями, подвижно связанными между собой посредством цилиндрической вставки 8 (фиг.2), неподвижно закрепленной на цилиндрической части одного из разжимных элементов 1 и свободно скользящей по цилиндрической части второго разжимного элемента 1. На фиг.2 показан вариант неподвижного крепления цилиндрической вставки 8 к цилиндрической части разжимного элемента 1 с помощью винта 9.

Заявляемое устройство работает следующим образом. Перед сборкой устройство разъединяют на две части: на первую пару разжимных элементов 1, 2 (фиг.2), соединенных неподвижно с цилиндрической вставкой 8, и на вторую пару разжимных элементов 1, 2. Обе пары разжимных элементов 1, 2 должны находится в сжатом состоянии, иметь наружный диаметр меньше, чем внутренний диаметр центрируемых заготовок. Первую пару разжимных элементов 1, 2, соединенных неподвижно с цилиндрической вставкой 8, вводят внутрь центрируемых цилиндрических заготовок 7 и 10 (фиг.1). Центрируемые цилиндрические заготовки 7 и 10 стыкуют между собой на заявленном устройстве, при этом крайний торец цилиндрической заготовки 7 упирают в кольцевой буртик 6 неподвижного разжимного элемента 2. При вращении винта 11 на центральном стержне 12 кольцом 13 происходит осевое перемещение разжимного элемента 1 вместе с цилиндрической вставкой 8 навстречу неподвижному разжимному элементу 2. Набор секторов 3, опирающихся на боковые конусообразные поверхности разжимных элементов 1, 2, перемещается вместе с губками 4 в радиальном направлении, охватывает внутренние поверхности центрируемых цилиндрических заготовок 7 и 10, фиксирует их относительно друг друга. При этом совмещается стык центрируемых цилиндрических заготовок 7 и 10 с кольцевой канавкой 5, выполненной на наружной поверхности губок 4. Далее вторая пара разжимных элементов 1, 2 вводится внутрь третьей центрируемой цилиндрической заготовки 14 (фиг.2) до тех пор, пока крайний торец этой заготовки не упрется в кольцевой буртик 6 разжимного элемента 2 второй пары разжимных элементов. Затем вторую пару разжимных элементов, собранную с центрируемой цилиндрической заготовкой 14, вводят внутрь цилиндрической заготовки 10, собранной с цилиндрической заготовкой 7 и первой парой разжимных элементов 1, 2. При этом внутренняя поверхность цилиндрической вставки 8 скользит по наружной поверхности цилиндрической части разжимного элемента 1 второй пары, а внутренняя поверхность цилиндрической заготовки 10 - по наружной поверхности губок 4 второй пары разжимных элементов 1, 2. При вращении винта на центральном стержне кольцом второй пары разжимных элементов 1, 2 (не показано) происходит осевое перемещение разжимного элемента 1 этой пары навстречу неподвижному разжимному элементу 2 этой пары. Набор секторов 3, опирающихся на боковые конусообразные поверхности разжимных элементов второй пары, перемещается вместе с губками 4 в радиальном направлении, охватывает внутренние поверхности центрируемых цилиндрических заготовок 10 и 14, фиксирует их относительно друг друга. При этом совмещается стык центрируемых цилиндрических заготовок 10 и 14 с кольцевой канавкой 5, выполненной на наружной поверхности губок 4 второй пары разжимных элементов (не показано). После выполнения на заявленном устройстве центровки трех цилиндрических заготовок между собой собранный узел помещают в камеру установки электронно-лучевой сварки и осуществляют сварку. Разборку сваренного изделия с заявленным устройством осуществляют в обратном порядке.

Пример конкретного выполнения.

С использованием заявляемого устройства осуществляли центровку трубной заготовки диаметром 70×67,5 мм из циркониевого сплава Э110 длиной 900 мм с двумя биметаллическими трубчатыми переходниками «цирконий-сталь» длиной 100 мм с обоих концов трубной заготовки. Собранную трубную заготовку с переходниками по ее концам помещали в вакуумно-герметизирующий вращатель сварочной камеры электронно-лучевой установки и осуществляли сварку. Полученное сварное изделие соответствовало повышенным требованиям по соосности, по качеству внутренней поверхности сварного шва и отличалось более низкой себестоимостью изготовления по сравнению с известными устройствами.

Заявляемое устройство изготовлено на ОАО ЧМЗ и опробовано в производственных условиях с положительным результатом при центровке и электронно-лучевой сварке труб диаметром 70×67,5 мм из циркониевого сплава Э110 с двумя переходниками «цирконий - сталь» (изделие «Чехол»).

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутренний центратор для сборки и сварки кольцевых стыков | 1983 |

|

SU1088903A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156184C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

| Внутренний центратор | 1982 |

|

SU1076243A1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2015 |

|

RU2621539C1 |

| ВНУТРЕННИЙ ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ В ВАКУУМЕ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2000 |

|

RU2169654C1 |

| Центратор для сборки под сварку цилиндрических изделий | 1979 |

|

SU897448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

Изобретение относится к устройству для центрирования цилиндрических заготовок преимущественно при электронно-лучевой сварке и может найти применение в машиностроении для изготовления тонкостенных цилиндрических заготовок из активных металлов. Устройство содержит две пары разжимных элементов (1, 2) с конусообразной боковой поверхностью и цилиндрической боковой частью, привод перемещения разжимных элементов и набор секторов (3), образующих подкладное кольцо, установленных с возможностью радиального перемещения и опирания на конусообразные боковые поверхности разжимных элементов (1, 2). Ближние друг к другу разжимные элементы (1, 2) каждой пары установлены с возможностью осевого перемещения и обращены друг к другу цилиндрическими частями, подвижно связанными между собой посредством цилиндрической вставки, неподвижно закрепленной на цилиндрической части одного из разжимных элементов (1) с возможностью свободного скольжения по цилиндрической части второго разжимного элемента (1). Крайние разжимные элементы (2) выполнены неподвижными в осевом направлении и снабжены кольцевыми буртиками (6) для упора в них крайних торцов заготовок. Губки (4) размещены на секторах (3) и выполнены из меди с нанесенным хромовым покрытием. Технический результат - уменьшение величины отклонения от соосности при одновременной центровке и сварке трех цилиндрических заготовок, а также повышение качества сварного шва. 2 ил.

Устройство для центрирования цилиндрических заготовок, содержащее установленную внутри соединяемых заготовок пару разжимных элементов с конусообразной боковой поверхностью и цилиндрической боковой частью, привод перемещения разжимных элементов и набор секторов, образующих подкладное кольцо, установленных с возможностью радиального перемещения и опирания на конусообразные боковые поверхности разжимных элементов, отличающееся тем, что оно снабжено дополнительной парой разжимных элементов, цилиндрической вставкой и губками с кольцевой канавкой на наружной поверхности, при этом ближние друг к другу разжимные элементы каждой пары установлены с возможностью осевого перемещения и обращены друг к другу цилиндрическими частями, подвижно связанными между собой посредством цилиндрической вставки, неподвижно закрепленной на цилиндрической части одного из разжимных элементов с возможностью свободного скольжения по цилиндрической части второго разжимного элемента, а крайние разжимные элементы выполнены неподвижными в осевом направлении и снабжены кольцевыми буртиками для упора в них крайних торцов заготовок, а губки размещены на секторах и выполнены из меди с нанесенным хромовым покрытием.

| Внутренний центратор для сборки и сварки кольцевых стыков | 1983 |

|

SU1088903A1 |

| Устройство для сборки и сварки кольцевых стыков труб | 1990 |

|

SU1815099A1 |

| СПОСОБ СБОРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ ПОД СВАРКУ | 1991 |

|

RU2102211C1 |

| US 4741473 A, 03.05.1988 | |||

| СПОСОБ ПОДАЧИ КОМПОНЕНТОВ ТОПЛИВА В КАМЕРУ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2571997C1 |

| US 5090608 A, 25.02.1992. | |||

Авторы

Даты

2009-05-10—Публикация

2007-05-07—Подача