(54) УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ

1

Изобретение относится к обработке материалов, в частности к устройства.м для .электродуговой обработки, и может найти широкое применение для защитной и декоративной обработки поверхности крупногабаритных строительных конструкций, имеющих рельефную поверхность, например строительных блоков и панелей зданий, нефтехранилищ и т. д.

Известно устройство для высокотемпературной обработки поверхностей материалов, неэлектропроводных при комнатной температуре, включающее раздельно установленные анодной и катодный узлы плазменного генератора и механизм перемещения материала в зону обработки |1.

Недостатком известного устройства является невозможность его применения для обработки поверхностей плоских и рельефных крупногабаритных элементов и конструкций зданий и сооружений (например, панелей, блоков, опор и стен хранилищ)и неравномерность оплавленного слоя.

Наиболее близким к предлагаемому является устройство для высокотемпературной обработки поверхности диэлектрических материалов, включающее раздельно установленные анодный и катодный узлы плазменного генератора 2.

Однако это устройство невозможно применять для обработки поверхностей объектов, так как размеры их значительно превышают длину рабочей зоны устройства, например стеновые панели и блоки здания, нефтехранилища и т. д.

Цель изобретения - обработка плоских и рельефных поверхностей, размеры которых значительно превышают длину рабочей зоны устройства.

10

Поставленная цель достигается тем, что устройство для высйкотемпературной обработки поверхности диэлектрических мате.риалов, включающее раздельно установленные анодный и катодный узлы плазменного 5 генератора, снабжено блоком прижима дугового щнура к обрабатываемой поверхности, а анод и катод выполнены в виде графитовых стержней, установлены параллельно друг другу и обрабатываемой поверхности, на расстоянии от нее, равном диаметру токо30проводящего канала, и содержат приводы вращения вокруг собственных осей, причем блок прижима дугового шнура установлен перпендикулярно к аноду и катоду и снабжен

приводом возвратно-поступательного пере|мещения его над обрабатываемой- поверхностью.

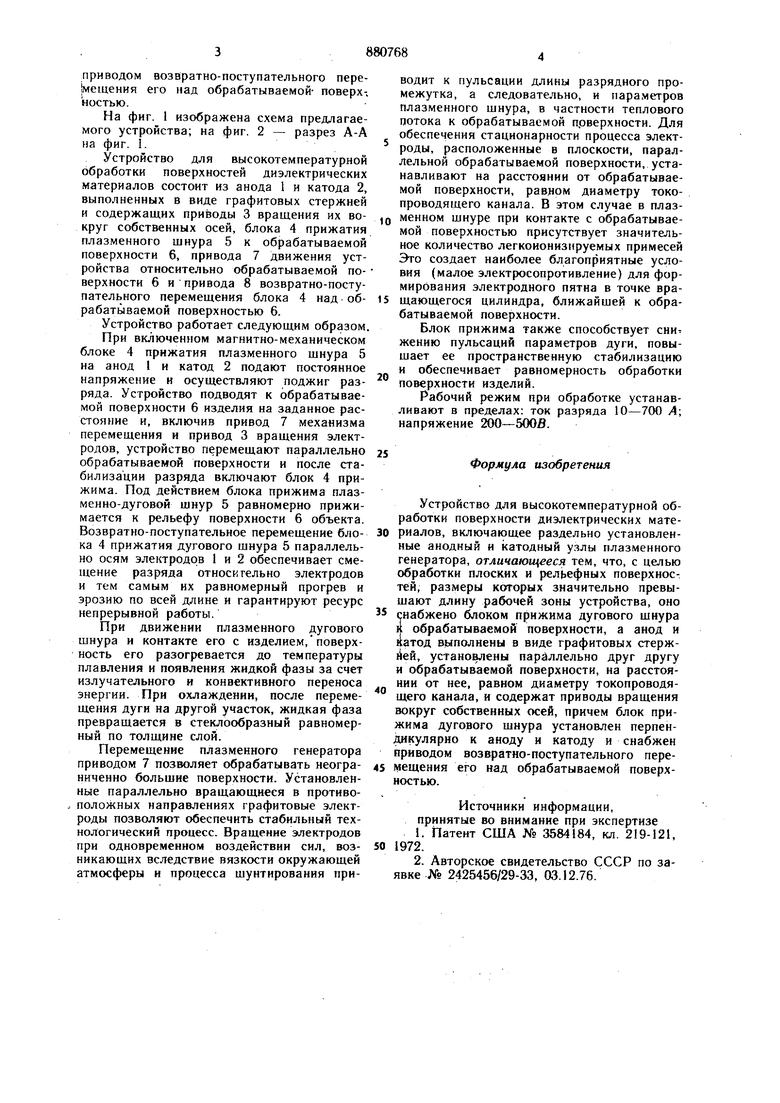

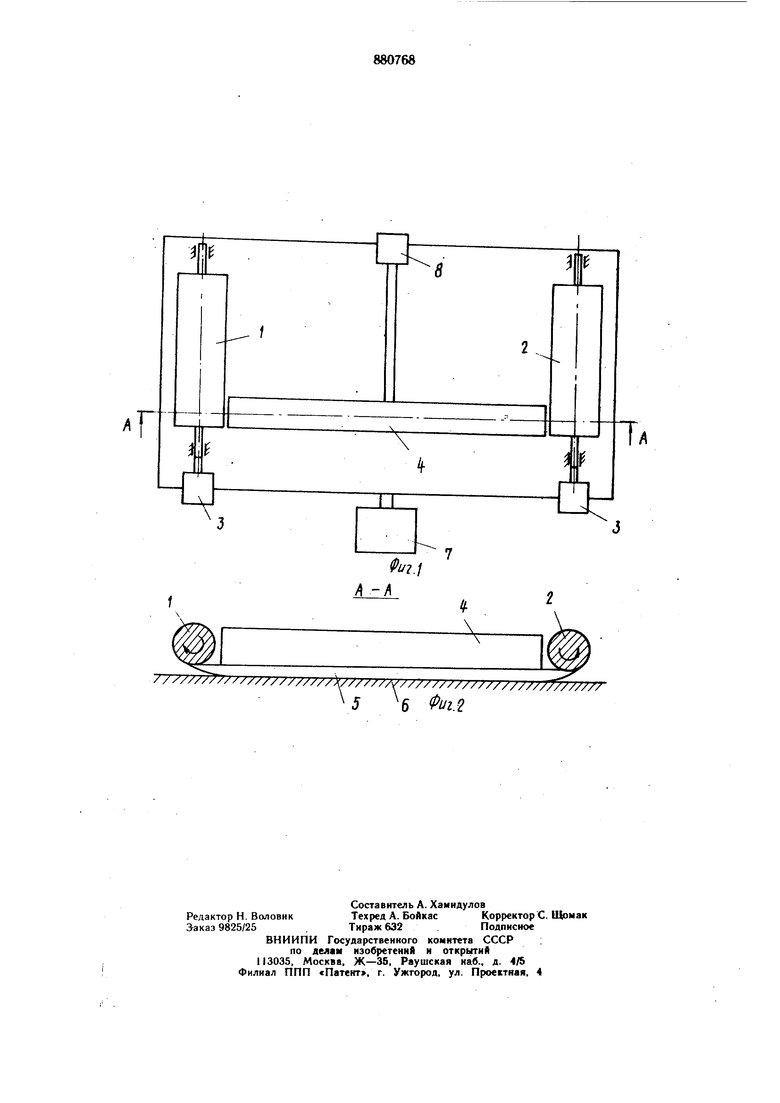

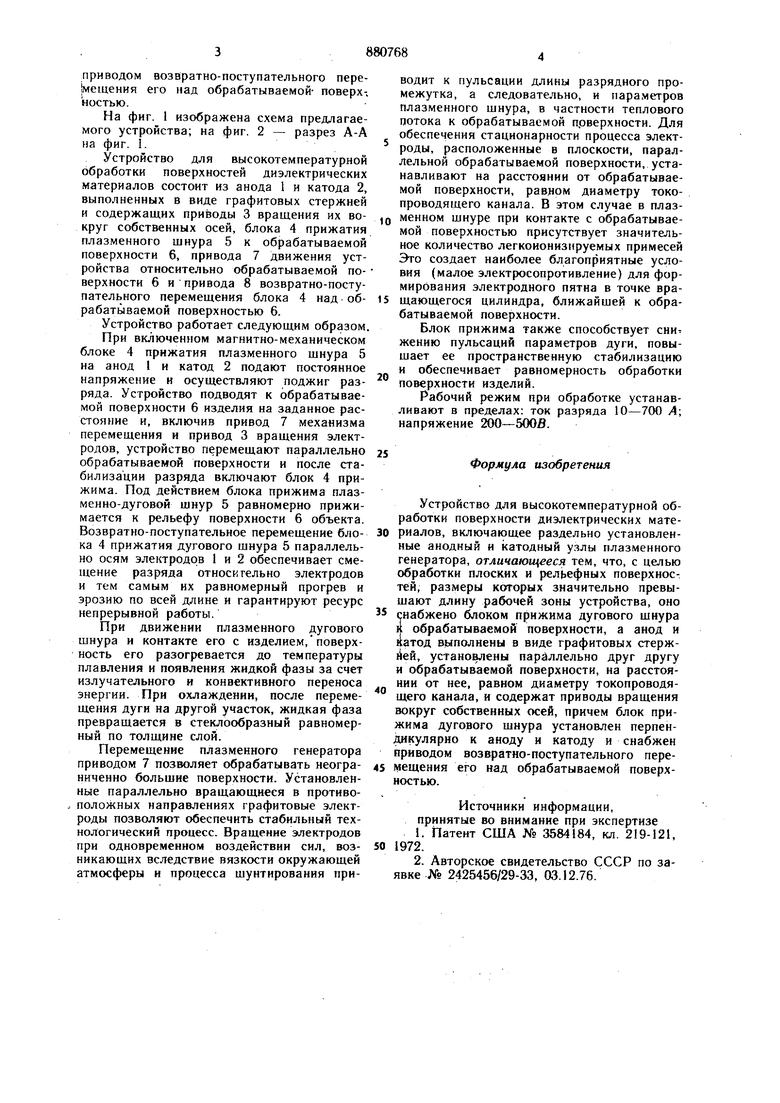

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для высокотемпературной обработки поверхностей диэлектрических материалов состоит из анода 1 и катода 2, выполненных в виде графитовых стержней и содержащих приводы 3 вращения их вокруг собственных осей, блока 4 прижатия плазменного шнура 5 к обрабатываемой поверхности б, привода 7 движения устройства относительно обрабатываемой поверхности 6 и привода 8 возвратно-поступательного перемещения блока 4 над обрабатываемой поверхностью 6.

Устройство работает следующим образом.

При включенном магнитно-механическом блоке 4 прижатия плазменного щнура 5 на анод 1 и катод 2 подают постоянное напряжение и осуществляют поджиг разряда. Устройство подводят к обрабатываемой поверхности 6 изделия на заданное расстояние и, включив привод 7 механизма перемещения и привод 3 вращения электродов, устройство перемещают параллельно обрабатываемой поверхности и после стабилизации разряда включают блок 4 прижима. Под действием блока прижима плазменно-дуговой шнур 5 равномерно прижимается к рельефу поверхности 6 объекта. Возвратно-поступательное перемещение блока 4 прижатия дугового щнура 5 параллельно осям электродов 1 и 2 обеспечивает смещение разряда относительно электродов и тем самым их равномерный прогрев и эрозию по всей длине и гарантируют ресурс непрерывной работы.

При движении плазменного дугового шнура и контакте его с изделием,поверхность его разогревается до температуры плавления и появления жидкой фазы за счет излучательного и конвективного переноса энергии. При охлаждении, после перемещения дуги на другой участок, жидкая фаза превращается в стеклообразный равномерный по толщине слой.

Перемещение плазменного генератора приводом 7 позволяет обрабатывать неограниченно больщие поверхности. Установленные параллельно вращающиеся в противоположных направлениях графитовые электроды позволяют обеспечить стабильный технологический процесс. Вращение электродов при одновременном воздействии сил, возникающих вследствие вязкости окружающей атмосферы и процесса щунтирования приводит к пульсации длины разрядного промежутка, а следовательно, и параметров плазменного щнура, в частности теплового потока к обрабатываемой прверхности. Для обеспечения стационарности процесса электроды, расположенные в плоскости, параллельной обрабатываемой поверхности, устанавливают на расстоянии от обрабатываемой поверхности, равном диаметру токопроводящего канала. В этом случае в плазO менном щнуре при контакте с обрабатываемой поверхностью присутствует значительное количество легкоионизируемых примесей Это создает наиболее благоприятные условия (малое электросопротивление) для формирования электродного пятна в точке вращающегося цилиндра, ближайшей к обрабатываемой поверхности.

Блок прижима также способствует снижению пульсаций параметров дуги, повышает ее пространственную стабилизацию и обеспечивает равномерность обработки поверхности изделий.

Рабочий режим при обработке устанавливают в пределах: ток разряда 10-700 /4; напряжение 200-500Й.

Формула изобретения

Устройство для высокотемпературной обработки поверхности диэлектрических материалов, включающее раздельно установленные анодный и катодный узлы плазменного генератора, отличающееся тем, что, с целью обработки плоских и рельефных поверхностей, размеры которых значительно превышают длину рабочей зоны устройства, оно снабжено блоком прижима дугового щнура к обрабатываемой поверхности, а анод и катод выполнены в виде графитовых стержйей, установлены параллельно друг другу и обрабатываемой поверхности, на расстоянии от нее, равном диаметру токопроводящего канала, и содержат приводы вращения вокруг собственных осей, причем блок прижима дугового щнура установлен перпендикулярно к аноду и катоду и снабжен приводом возвратно-поступательного перемещения его над обрабатываемой поверхностью.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3584184, кл. 219-121, 0 1972.

2.Авторское свидетельство СССР по заявке № 2425456/29-33, 03.12.76.

г

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079410C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| ИМПУЛЬСНЫЙ ИСТОЧНИК УГЛЕРОДНОЙ ПЛАЗМЫ | 1999 |

|

RU2153782C1 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| Устройство для плазменной дезактивации элементов конструкции ядерного реактора | 2021 |

|

RU2771172C1 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1998 |

|

RU2144096C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОЧИЩЕННЫХ ПОДЛОЖЕК ИЛИ ЧИСТЫХ ПОДЛОЖЕК, ПОДВЕРГАЮЩИХСЯ ДОПОЛНИТЕЛЬНОЙ ОБРАБОТКЕ | 2006 |

|

RU2423754C2 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139151C1 |

5 б Фиг.2

Авторы

Даты

1981-11-15—Публикация

1978-06-01—Подача