Предлагаемый способ относится к области очистки и обработки деталей в вакууме на различных этапах технологического процесса, в частности для удаления с поверхности деталей окалин, окисных пленок, технологических загрязнений и дефектов отливок, упрочения или отпуска приповерхностного слоя обрабатываемой детали, удаления заусениц и т.п. К технологическим загрязнениям обычно относятся остатки смазочного материала от предыдущих технологических операций (резание, прокат, прессование), состоящие из органических веществ и в процессе конденсации образующие высокомолекулярные продукты. К таким веществам можно отнести остатки ингибиторов, частично закрывающих поверхность, а также загрязнения неорганического происхождения: микроструктуру металлов, мелкие зерна абразивных веществ и т.д.

Дефекты отливок приводят впоследствии к дефектам типа волосовины, трещинам, флокенам и пленам.

Известные способы очистки и обработки поверхности изделий основаны:

- на использовании механических средств: гидросбива (патент ФРГ N 4007727, B 21 B 45/04, 1990), порошкового абразивного материала (патент Японии N 58-172605, B 21 B 45/06, 1983), шлифовальных станков (патент Японии N 58-122112, B 21 B 45/06, 1983, окалиноломателей (патент Франции N 2702973, B 21 B 45/04, 1994; патент США N 5201206, B 21 B 45/04, 1993 и другие), дробеметных колес (авт. свид. СССР N 1063492, B 08 B 13/00, 1982; Аксенов П. Н. Оборудование литейных цехов. - М., 1968, с. 394 и др.);

- на применении водных растворов обычных моющих средств и растворителей, представляющих собой органические жидкости различной полярности (бензол, керосин, ацетон, дихрорэтан и другие) (патент Японии N 63-8273, B 21 B 45/06, 1988; Фролов В.В. и др. Подготовка поверхности металлических изделий для последующих технологических операций. - М., 1990 и др.);

- на воздействии дуговым разрядом на обрабатываемую поверхность изделий при атмосферном давлении (авт. свид. СССР N 476041, B 08 B 1/00, 1971; патент США N 5143561, B 21 B 45/06, 1992; патент Франции N 2664510, B 21 B 37/08, 1992; Литвинов В.К., Морозов А.П. Исследование энергетических характеристик плазменно-дуговых процессов зачистки металлов круглого профиля. Известия ВУЗов "Черная металлургия", 1982, N 4 и др.);

- на воздействии дуговым разрядом на обрабатываемую поверхность изделий при атмосферном давлении с одновременным вводом в зону очистки моющих веществ, например, кальцинированной соды (авт. свид. СССР N 937689, B 21 B 7/04, 1980; патент США N 5036689, B 21 B 45/04, 1991; Промышленный опыт использования плазменной технологии обработки металлов. - Л., 1984, с. 48 - 50; Стебленко В. Л., Ситников И.В. Использование высокочастотного дугового разряда атмосферного давления для очистки и активации металлических поверхностей. Плазмотехнология. Сборник научных трудов. - Киев, 1990 и др.);

- на воздействии дуговым разрядом на обрабатываемую поверхность изделий в защитной газовой среде (авт. свид. СССР N 1272725, C 22 B 9/20, 1985; Терехов В. П. Очистка поверхности проволоки дуговым разрядом. Бюл. ин-та Черметинформация, 1976, N 7 и др.);

- на воздействии дуговым разрядом и плазмообразующим газом (аргон, азот или их смесь с водородом) на обрабатываемую поверхность изделий (авт. свид. СССР N 1770420, C 22 B 9/20, 1990; N 1812230, C 23 C 14/32, 1990; N 1048847, C 23 C 14/32, 1987; Домбровский В. Плазменная металлургия. Л., 1972, с. 123 и др.);

- на воздействии дуговым разрядом на обрабатываемую поверхность изделий в защитной газовой струе с одновременным процессом сварки (авт. свид. СССР N 171056, B 08 B 7/00, 1963; Максимов Л.Ю., Кривонос Г.А. Экологически безопасная очистка металлов в потоке. Тяжелое машиностроение, 1997, N 5);

- на воздействии дуговым разрядом на обрабатываемую поверхность изделий в вакууме (авт. свид. СССР N 1695704, C 23 С 14/12, 1987; Булат В.Е., Эстерлис М.Х. Очистка металлических изделий от окалины, окисной пленки и загрязнений электродуговым разрядом в вакууме. Физика и химия обработки материалов, 1987, N 3 и др.);

- на воздействии дуговым разрядом на обрабатываемую поверхность изделий в вакууме с наложением на электрическую дугу постоянного магнитного поля (авт. свид. СССР N 719710, B 08 B 3/10, 1977; N 935141, B 08 B 3/10, 1980; N 1749279, C 22 B 9/20, 1990; Патон Б.Е. и др. Плазменно-дуговой переплав поверхностного слоя слитков и заготовок. Сталь, 1987, N 1 и др.).

Из известных способов в настоящее время широко применяются на практике химические и электрохимические способы очистки поверхности изделий.

Агрегаты, используемые в таких линиях очистки, требуют значительных производственных площадей. Выделяющиеся при травлении испарения не только вредны для обслуживающего персонала, но и разрушительно действуют на производственное оборудование и цеховые конструкции. Кроме того, необходимость производства кислот, щелочей и утилизации отходов используемых кислот и щелочей требуют принятия дополнительных мер для предотвращения загрязнения окружающей среды.

Альтернативные механические способы очистки (пропускание металла через барьеры из зачищающих тросов, абразивная обработка, обточка или фрезирование) при малой эффективности и производительности связаны также со значительными отходами материалов.

Совершенно новые возможности для очистки поверхности изделий от практически любых загрязнений открывают способы удаления с поверхности изделий остатков технологических смазок, окалины, оксидных пленок и т.п. с применением электродугового разряда в вакууме. Среди указанных способов наиболее близким по технической сущности к предлагаемому является " Способ обработки поверхности изделий дуговым разрядом в вакууме" (авт. свид. СССР N 1695704, C 23 C 14/02, 1987), который и выбран в качестве прототипа.

При горении дугового разряда в вакууме на поверхности очищаемого металла (катода) формируется множество хаотически перемещающихся катодных пятен, в которых выделяется до 90% энергии разряда. Благодаря очень высокой плотности энергии происходит мгновенный локальный разогрев поверхности. В результате окалина и другие загрязнения испаряются и остается чистая и дополнительно пассивированная поверхность.

Способ-прототип обеспечивает возможность регулирования удельного расхода энергии и направленного перемещения катодных пятен посредством перемещения экрана с отверстиями. Экспериментально установлено, что скорость перемещения экрана и режим горения дуги должны быть такими, чтобы значение удельного расхода энергии, приходящейся на толщину обрабатываемого слоя, равную 1 мкм, находилось в диапазоне (0,2...0,8) кВт - ч/(м2•мкм). При значении дуги ниже 0,2 кВт - ч/(м2•мкм), скорость очистки поверхности незначительна, а при значениях выше 0,8 кВт - ч/(м2•мкм) скорость эрозии превышает допустимую величину.

По известному способу под воздействием дуги находится значительно большая поверхность электрода - анода, так как в процессе перемещения экрана открываются участки анода, ранее не участвовавшие в работе. Это устраняет перегрев поверхности. Кроме того, наличие экрана с отверстиями уменьшает поток продуктов эрозии, осаждающихся на электроде. Это приводит к стабилизации процесса горения разряда.

Однако процесс обработки поверхности изделий по способу-прототипу и другим аналогичным способам осуществляют с изделиями, находящимися в холодном исходном состоянии и прошедшими ряд технологических операций (например, резание, прокат, прессование и т.п.), при которых в изделия вносится ряд дефектов (например, внедрение окалины в чистый металл при ковке и прессовке, закосы окалины, образование плен и волосовин, являющихся следствием дефектов литья и т.п.), которые не могут быть уже ликвидированы в процессе электродуговой обработки. Поэтому качество обработки поверхности изделий даже после электродуговой обработки в вакууме остается неудовлетворительным.

Целью изобретения является повышение качества и производительности обработки поверхности изделий дуговым разрядом в вакууме.

Поставленная цель достигается тем, что в способе обработки поверхности изделий дуговым разрядом в вакууме, включающим возбуждение разряда и обработку поверхности катодными пятнами дуги, обработку будущего изделия начинают с обработки горячей заготовки перед ковкой, прокатом или другими технологическими операциями путем возбуждения дугового разряда в режиме возрастающего участка вольт-амперной характеристики, использования графита в качестве анода и наложения на электрическую дугу внешнего магнитного поля так, чтобы его вектор был примерно параллельным вектору электрического поля дуги, а вектор градиента магнитной индукции был близким к параллельному обрабатываемой поверхности горячей заготовки, при этом изменяя величину и направление вектора градиента магнитной индукции перемещают катодные пятна по всей обрабатываемой поверхности горячей заготовки, а изменяя величину разрядного тока дуги, регулируют интенсивность обработки поверхности вплоть до оплавления дефектов литья горячей заготовки.

Для проверки эффективности предлагаемого способа в научно-исследовательской лаборатории плазменных технологий была разработана и создана экспериментальная установка (фиг. 1).

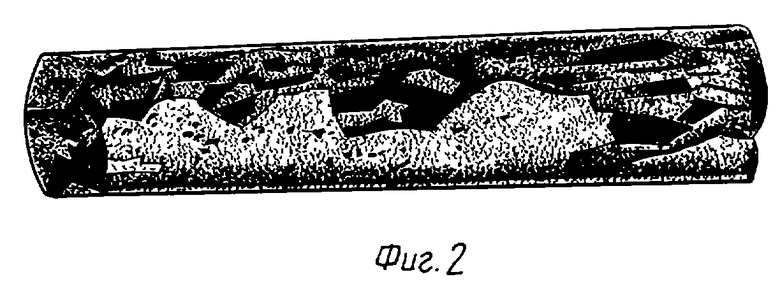

Результаты проведенных испытаний представлены некоторыми иллюстрациями. На фиг. 2 показана обрабатываемая заготовка в исходном состоянии. Прогрев образца - фиг. 3, закладка образца - фиг. 4, обработанная заготовка после электронно-плазменной очистки - фиг. 5. Обработку поверхности изделий по предлагаемому способу осуществляют следующим образом. В вакуумную камеру помещают горячую заготовку и электрод, в качестве которого используют графит. Электрод подключают к положительному полюсу источника питания, а заготовку - к отрицательному. Затем камеру герметически закрывают и системой вакуумных насосов откачивают из нее воздух. После достижения в вакуумной камере давления остаточных газов ниже 10 мм рт. ст. возбуждают дуговой разряд в режиме возрастающего участка вольт-амперной характеристики, в котором различают катодную и анодную области и расположенный между ними положительный столб. Основная часть катодной области дуги, находящаяся непосредственно у катода, имеет вид ярко светящихся, быстро движущихся одного или нескольких пятен. Плотность тока в таких пятнах превышает 105 А/см2, катод в области пятна интенсивно испаряется.

Для катодного пятна дуги помимо быстрого перемещения, яркого свечения, высокой плотности тока, характерен целый ряд других интересных и неожиданных особенностей: постоянное отмирание одних катодных пятен и рождение новых за счет деления оставшихся, пропорциональность числа пятен току дуги, самопроизвольное погасание всех пятен и, следовательно, погасание дуги при не очень больших токах, колебания катодного падения, наличие высокоскоростных струй пара.

Для перемещения катодных пятен по обрабатываемой поверхности горячей заготовки на дуговой разряд накладывают внешнее магнитное поле так, чтобы его вектор  был параллельным вектору электрического поля

был параллельным вектору электрического поля  дуги, вектор градиента магнитной индукции qradB был близким к параллельному обрабатываемой поверхности горячей заготовки.

дуги, вектор градиента магнитной индукции qradB был близким к параллельному обрабатываемой поверхности горячей заготовки.

Известно, что в вакуумном промежутке, где существует электрическое поле напряженностью E и магнитное поле напряженностью H на носитель заряда действует сила Лоренца

изменяющая его движение по закону

где c0 - скорость света в вакууме; m0 - масса заряда в вакууме.

Изменяя величину и направление вектора градиента магнитной индукции, перемещают катодные пятна по всей обрабатываемой поверхности горячей заготовки, удаляя окисную пленку и загрязнения, а изменяя величину разрядного тока дуги, регулируют интенсивность обработки поверхности вплоть до оплавления заусениц, шероховатостей и других дефектов литья горячей заготовки, т. е. проводят чистовую обработку заготовки.

Число катодных пятен возрастает с увеличением тока разряда. Так как ток в единичном катодном пятне является величиной постоянной для определенного материала катода и находится в диапазоне 10...15 А для различных сталей. При превышении верхнего предела катодного пятна делится, а при значениях тока ниже нижнего предела пятно исчезает. Ориентация вектора магнитного поля примерно параллельно вектору электрического поля  не приводит к увеличению сопротивления дуги, в отличие от других возможных ориентаций, но способствует более интенсивному расщеплению катодной области разряда на отдельные катодные пятна, которые удерживаются магнитным и электрическим полями, образуя своеобразную "плазменную фрезу". Это обстоятельство приводит к улучшению качества и увеличению производительности обработки поверхности горячей заготовки. Кроме того, в предлагаемом способе в качестве анода используют графит, который при большой величине положительного анодного падения потенциала, что соответствует возрастающему участку вольт-амперной характеристики, интенсивно испаряется (Грановский В.Л. Электрический ток в газе. - М., 1971, фиг. 9.15, с. 386). В этом случае плазма дугового разряда в основном состоит из ионов и возбужденных атомов углерода. При бомбардировке ионами углерода катода (заготовки) и при взаимодействии горячего углерода газа с поверхностью горячей заготовки реализуются химические реакции восстановления железа из оксидов (известный доменный процесс). Таким образом, графитовый анод (расходуемый) в режиме возрастающего участка вольт-амперной характеристики является источником восстановительной углеродной плазмы и горячего углеродного газа, что обеспечивает высокую производительность и качество очистки от оксидов горячей заготовки.

не приводит к увеличению сопротивления дуги, в отличие от других возможных ориентаций, но способствует более интенсивному расщеплению катодной области разряда на отдельные катодные пятна, которые удерживаются магнитным и электрическим полями, образуя своеобразную "плазменную фрезу". Это обстоятельство приводит к улучшению качества и увеличению производительности обработки поверхности горячей заготовки. Кроме того, в предлагаемом способе в качестве анода используют графит, который при большой величине положительного анодного падения потенциала, что соответствует возрастающему участку вольт-амперной характеристики, интенсивно испаряется (Грановский В.Л. Электрический ток в газе. - М., 1971, фиг. 9.15, с. 386). В этом случае плазма дугового разряда в основном состоит из ионов и возбужденных атомов углерода. При бомбардировке ионами углерода катода (заготовки) и при взаимодействии горячего углерода газа с поверхностью горячей заготовки реализуются химические реакции восстановления железа из оксидов (известный доменный процесс). Таким образом, графитовый анод (расходуемый) в режиме возрастающего участка вольт-амперной характеристики является источником восстановительной углеродной плазмы и горячего углеродного газа, что обеспечивает высокую производительность и качество очистки от оксидов горячей заготовки.

Электронно-плазменное травление является на сегодня самой прогрессивной технологией, которая обеспечивает практически 100% очистку горячих (1200 ... 1300oC) заготовок от окалины перед штамповкой, ковкой, прокаткой или другими технологическими операциями, а также в процессе проведения указанных операций. Кроме того, посредством электронно-плазменного травления происходит сглаживание (оплавление) поверхностных дефектов в виде впадин, выступов, заусенец и других дефектов, заплавляются большие и мелкие трещины в заготовках. Посредством электронно-плазменной обработки горячих заготовок исключается и более серьезный брак - образование флокенов, так как горячая заготовка обезгаживается. Известно, что основная причина образования флокенов - присутствие в стали повышенного количества водорода. Если учесть, что содержание водорода в воздухе не превышает 10-5% по объему, то наиболее вероятным механизмом проникновения водорода в заготовку - его адсорбция на поверхность микросплошностей за счет загрязнения изложницы и поверхности слитка неметаллическими (водородно-содержащими) включениями. В результате электронно-плазменной обработки поверхности горячих заготовок удаляется вся окалина, выравниваются поверхностные дефекты (выступы и впадины), которые при дальнейшей технологической обработке образуют плены и другие дефекты, происходит высококачественное обезгаживание, то есть удаление водорода и других газов из микротрещин, что резко снижает образование флокенов при последующей обработке и исключает необходимость проведения дорогостоящей противофлокенной обработки.

Таким образом, электронно-плазменная технология обработки поверхности горячих заготовок по предлагаемому способу по сравнению с прототипом и другими аналогичными способами не только исключает брак по окалине, но и является гарантией против образования флокенов, волосовин и плен. Тем самым качество и производительность обработки поверхности изделий дуговым разрядом в вакууме повышается. Высокое качество, производительность и эффективность очистки поверхности горячих заготовок позволяют надеяться, что предлагаемый способ может найти широкое промышленное применение. Его активное внедрение в промышленное производство будет способствовать резкому повышению производительности труда, улучшению качества конечной продукции, сокращению капитальных затрат и сохранению экологической чистоты окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145643C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147953C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2138352C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2145913C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139151C1 |

| СПОСОБ ВАКУУМНО-ДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135315C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ В ВАКУУМЕ | 1998 |

|

RU2135316C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2171721C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ТРУБЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2152454C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ТРУБ ОТ ПОЛИМЕРНОГО ПОКРЫТИЯ | 1998 |

|

RU2139152C1 |

Изобретение относится к области очистки и обработки деталей в вакууме, в частности для удаления с поверхности окалины, окисных пленок, технологических загрязнений и дефектов отливок, упрочнения или отпуска приповерхностного слоя обрабатываемой детали, удаления заусениц и т.д. Способ включает возбуждение разряда и обработку поверхности катодными пятнами дуги, при этом обработке подвергают горячую заготовку перед ковкой, прокатом или другими технологическими операциями, возбуждение дугового разряда проводят в режиме возрастающего участка вольт-амперной характеристики, в качестве анода используют графит, накладывают на электрическую дугу внешнее магнитное поле так, чтобы его вектор был примерно параллельным вектору электрического поля дуги, а вектор градиента магнитной индукции был примерно параллельным обрабатываемой поверхности, перемещение катодных пятен осуществляют изменением величины и направления вектора градиента магнитной индукции, а изменяя величину разрядного тока дуги регулируют интенсивность обработки поверхности вплоть до оплавления дефектов литья горячей заготовки. Способ позволяет повысить качество обрабатываемой поверхности. 5 ил.

Способ обработки поверхности изделий дуговым разрядом в вакууме, включающий возбуждение разряда и обработку поверхности катодными пятнами дуги, отличающийся тем, что обработку будущего изделия начинают с обработки горячей заготовки перед ковкой, прокатом или другими технологическими операциями путем возбуждения дугового разряда в режиме возрастающего участка вольт-амперной характеристики, использования графита в качестве анода и наложения на электрическую дугу внешнего магнитного поля так, чтобы его вектор был примерно параллельным вектору электрического поля дуги, а вектор градиента магнитной индукции был близким к параллельному обрабатываемой поверхности горячей заготовки, при этом изменяя величину и направление вектора градиента магнитной индукции перемещают катодные пятна по всей обрабатываемой поверхности горячей заготовки, а изменяя величину разрядного тока дуги, регулируют интенсивность обработки поверхности вплоть до оплавления дефектов литья горячей заготовки.

| Способ обработки поверхности изделий дуговым разрядом в вакууме | 1987 |

|

SU1695704A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ | 1994 |

|

RU2096493C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА | 0 |

|

SU385590A1 |

| EP 0410706 A3, 30.01.1991 | |||

| DE 4130391 A1, 26.03.1992 | |||

| US 4950377 A, 21.08.1990. | |||

Авторы

Даты

2000-01-10—Публикация

1998-05-18—Подача