I

Изобретение относится к черной и цветной металлургии, а именно к производству огнеупорных материалов для футеровки сталеразливочных ковшей.

, Известна огнеупорная масса, включающая : вес.%: кварцевый песок 62-66; жидкое стекло 18-20; феррохромовый шлак 2,5-3,0; глину огнеупорную 2,5-3,0; графит 7,9-9,0 и кремний металлический 3-4 1 .

Недостатком данной массы являются невысокие значения прочности и шлакоустойчивости.

Наиболее близким техническим решением к данному является огнеупорная масса .для монолитных футеровок 2, включающая вес.%:

33-51

Кварцевый песок 12-18

Жидкое стекло

Саморассыпающийся

2-4

шлак

Кристаллический кварцит 35-45

фракции 0,088-20 мм

Недостатками массы является то, что кристаллический кварцнт вводитсяв виде крупной фракции до 20 мм, вследствие чего

значительно снижается жидкоподвижность наливных масс, а также наблюдается их расфракцнонирование. При службе футеровки крупные фракции увеличивают открытую пористость ввиду происходящих полиморфных превращений, интенсивность, которых выражена в большей степени , чем, например, у кварцевого песка. Кроме того, массы имеют невысокие значения прочности (108 кг/см) и шлакометаллостойкости (шлакоразьеданне , 2,65 см).

Цель изобретения - повьпиение прочности и шлакометаллостойкосги.

Поставленная цель достигается тем, что огнеупорная масса для монолитных футеровок, включающая кварцевый песок, жидкое стекло и саморассыпающийся шлак, дополнительно содержит маршалит и хромит при следующем соотношении компонентов, вес.%:

Кварцевый песок

40,0-55,5

Жидкое стекло 20,0-23,0

Саморассьшающийся

1,5- 3,0

шлак 12,,0

Маршалит

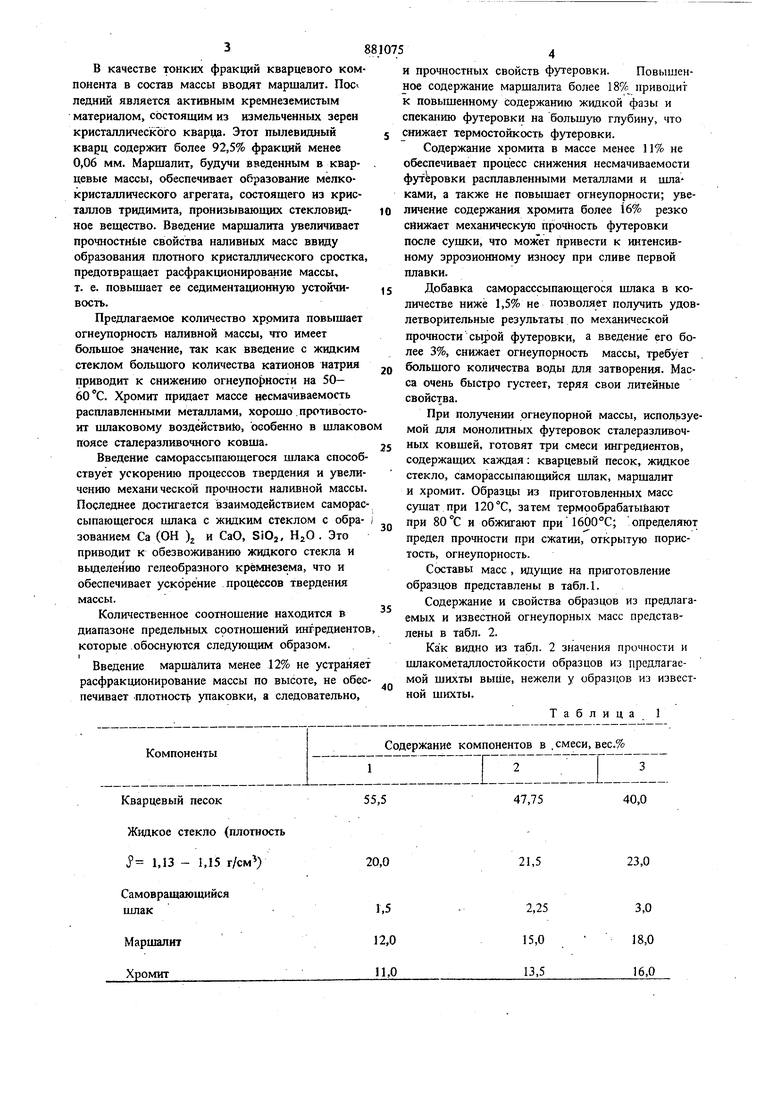

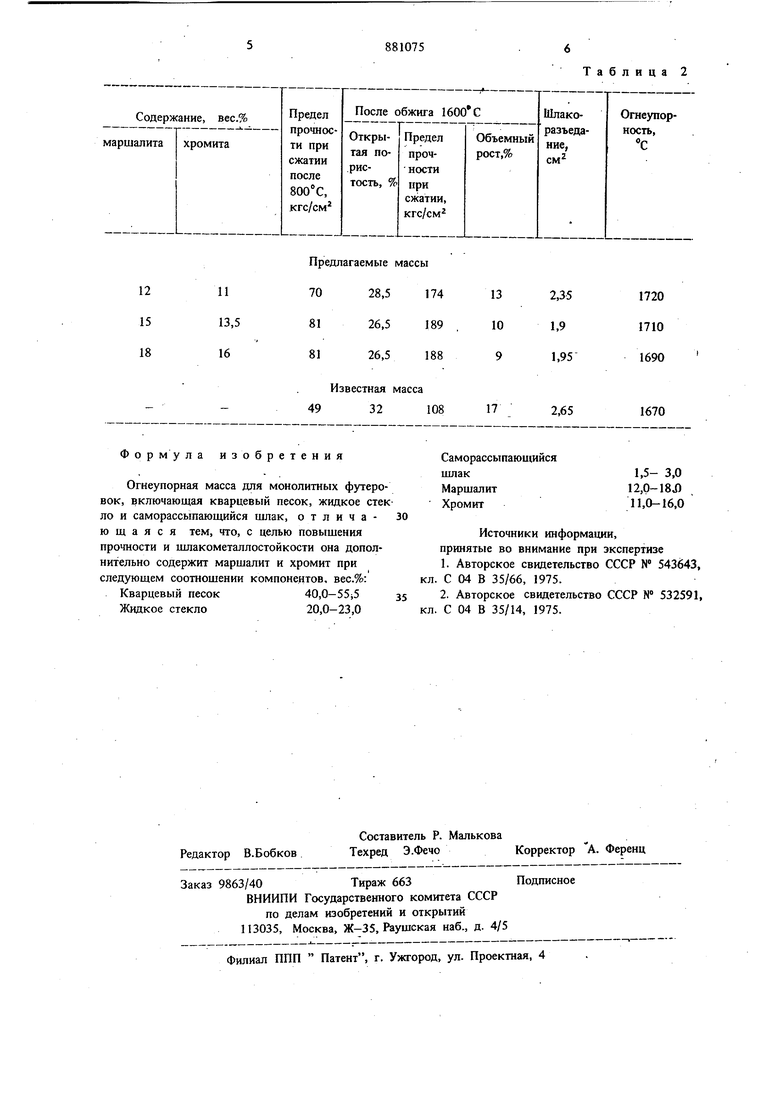

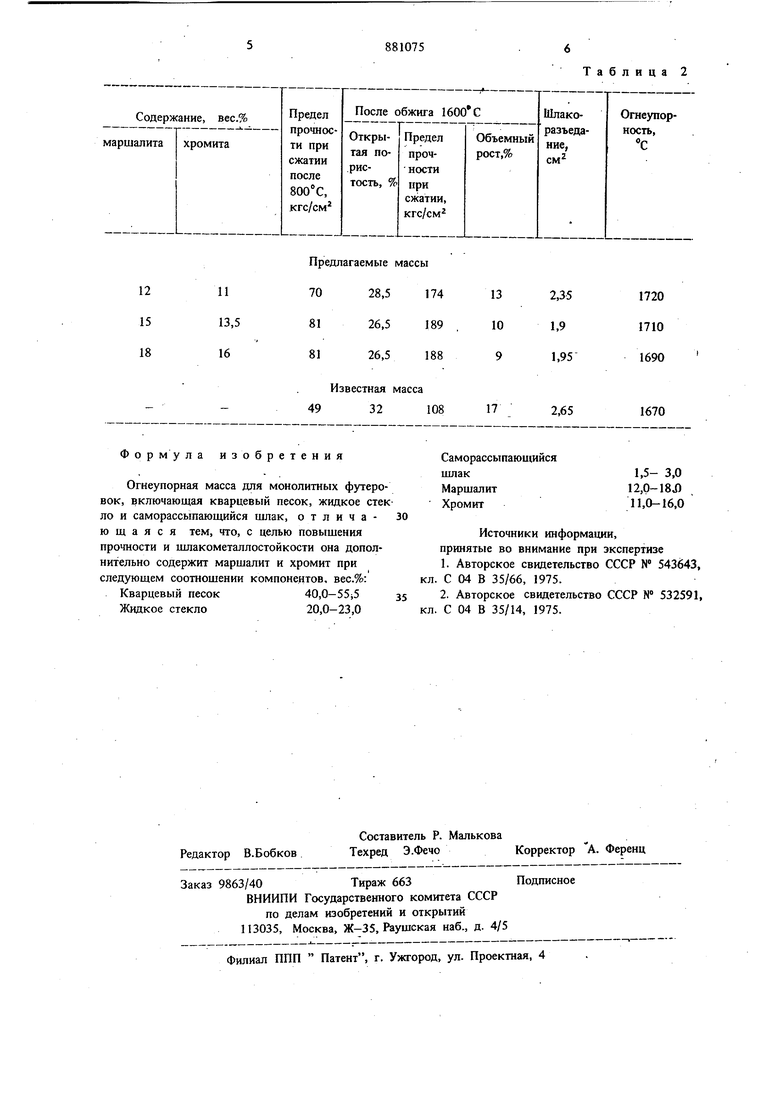

Хромит 11,0-16,0 3 В качестве тонких фракций кварцевого ком понента в состав массы вводят маршалит. Ilocv ледний является активным кремнеземистым материалом, состоящим из измельченных зерен кристаллического кварца. Этот пылевидный кварц содержит более 92,5% фракций менее 0,06 мм. Маршалит, будучи введенным в кварцевые массы, обеспечивает образование мелкокристаллического агрегата, состояидего из кристаллов тридимита, пронизывающих стекловидное вещество. Введение марщалита увеличивает прочностнь1е свойства наливных масс ввиду образования плотного кристаллического сростка предотвращает расфракционирование массы, т. е. повышает ее седиментационную устойчивость. Предлагаемое количество хромита повышает огнеупорность наливной массы, что имеет большое значение, так как введение с жидким стеклом большого количества катионов натрия приводит к снижению огнеупорности на 5060 С. Хромит придает массе несмачиваемость расплавленными металлами, хорошо . противостоит шлаковому воздействий), особенно в шлаков поясе сталеразливочного ковша. Введение саморассыпающегося шлака способ ствует ускорению процессов твердения и увеличению механической прочности наливной массы. Последнее достигается 1взаимодействием саморас сыпающегося шлака с жидким стеклом с образованием Са (ОН ). и СаО, SiOj, . Это приводит к обезвоживанию жидкого стекла и выделению гелеобразного кремнезема, что и обеспечивает ускорение процессов твердения массы. Количественное соотношение находится в диапазоне предельных соотношений ингредиентов которые .обоснуются следующим образом. I Введение маршалита менее 12% не устраняет расфракционирование массы по высоте, не обес печивает -плотности упаковки, а следовательно. и прочностных свойств футеровки. Повышенное содержание маршалита более 18% приводит к повышенному Содержанию жидкой фазы и спеканию футеровки на большую глубину, что снижает термостойкость футеровки. Содержание хромита в массе менее 11% не обеспечивает процесс снижения несмачиваемости футеровки расплавленными металлами и шлаками, а также не повышает огнеупорности; увеличение содержания хромита более 16% резко снижает механическую прочность футеровки после сушки, что может привести к интенсивному зррозионному износу при сливе первой плавки. Добавка саморасссьшающегося шлака в количестве ниже 1,5% не позволяет получить удовлетворительные результаты по механической прочности сь1рой футеровки, а введение его более 3%, снижает огнеупорность массы, требует большого количества воды для затворения. Масса очень быстро густеет, теряя свои литейные свойства. При получении огнеупорной массы, используемой для монолитных футеровок сталеразливочных ковшей, готовят три смеси ингредиентов, содержащих каждая: кварцевый песок, жидкое стекло, саморассьшаюшийся шлак, марщалит и хромит. Образцы из приготовленных масс сушат при 120°С, затем термообрабатывают при 80°С и обжигают при 1600°С; определяют предел прочности при сжатии, открытую пористость, огнеупорность. Составы масс , идущие на приготовление образцов представлены в табл.1. Содержание и свойства образцов из предлагаемых и известной огнеупорных масс представлены в табл. 2. Как видно из табл. 2 значения прочности и шлакометаллостойкости образцов из предлагаемой шихты выЦ1е, нежели у образцов из известной шихты. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная композиция для изготовления монолитных футеровок | 1978 |

|

SU779332A1 |

| Огнеупорная бетонная смесь | 1981 |

|

SU977429A1 |

| Композиция для монолитной футеровки сталеразливочных ковшей | 1986 |

|

SU1472460A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| Огнеупорная бетонная смесь | 1983 |

|

SU1128528A1 |

| Сырьевая смесь для изготовления футеровки | 1986 |

|

SU1413086A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ФУТЕРОВКИ | 2008 |

|

RU2390513C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Огнеупорная масса для монолитной футеровки сталеразливочных ковшей | 1983 |

|

SU1284970A1 |

| Огнеупорная масса для монолитной футеровки ферросплавных ковшей | 1975 |

|

SU532591A1 |

Жидкое стекло (плотность j 1,13 - 1,15 г/см) Самовращающийся

21,5

23,0

ло и саморассыпающиися шлак, о т л и ч а ю щ а я с я тем, что, с целью повышения прочности и шлакометаллостойкости она дополнительно содержит маршалит и хромит при следующем соотношении компонентов, вес.%:

Кварцевый песок40,0-55s5

Жидкое стекло20,0-23,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1979-08-17—Подача