Изобретение отиосигся к силикатной промы леиности, в частности к способу получения защитного покрытия на огнеупорной футеровке вращающихся эмалеплавильных печей в процессе их эксплуатации. Для защиты огнеупорной футеровки Bpauiaющихся печей применяются покрытия, изолирующие поверхность огнеупоров от непосредственного контакта с эмалевым расплавом и способствующие упрочнению поверхностного слоя огнеупоров за счет дополнительного образования муллита 1. Наиболее близким техническим решением к предлагаемому является состав покрытия для футеровки, включающий, вес.%: SiO2 38, , 47, MgO 15. Температура наплавления составляет 1580 С, температура конца оплавления -1620°С. Данное покрытие получают путем приготовления шихты, засыпки в печь, предварительно разогретую до 1400-1450 С,нагревадо расплавления, равномерного распределения расплава по поверхности путем вращения печи и термообработки с изотермическими вьщержками 2. Условия работы вращающихся змалешгавильных печей довольно жесткие наряду с коррозионным и эрозионным действием расплавов эмалей, продуктов термической диссоциацт шихты и горения топлива на футеровку, имеют место термические удары, вызываемые периодической работой печи. В этих условиях защитное покрытие должно обладать, прежде всего, пониженным значением линейного коэффициента термического расширения (ЛКТР), высокой тер мической и эмалеустойчивостью. Известный состав и способ не решает задачи получения мелкокристаллического защитного покрытия, с низким линейным коэффициентом термического расширения, образование которого зависит от скорости снижения температуры до области температур начала размягчения, выдержки при указанной температуре для получения максимального количества центров кристаллизации и ступенчатого подъема температуры с выдержкой при специально заданных ее значениях, для выделения, кристаллических фаз, определяющих необходимые сйойства защитного Покрытия. Цель изобретения - уменьшение линейного коэффициента термического расширения. Поставленная цель достигается тем, что состав покрытия на футеровке вращающейся печи, включающий SiOj, 3, MgO, дополнительио содержит Caf S . СаО, при следующем соотношении компонентов, ма SiOj49,0-51,5 Al Oj33,0-34,8 MgO10,8-12,0 CaFj 0,5- 2,5 NajAIFe0,5- 2,5 CaO0,5- 1,5 ,2- 0,6 Причем в способе получения покрытия на футеровке вращающейся печи путем приготов ления ашхты, засыпки в печь, предварительно

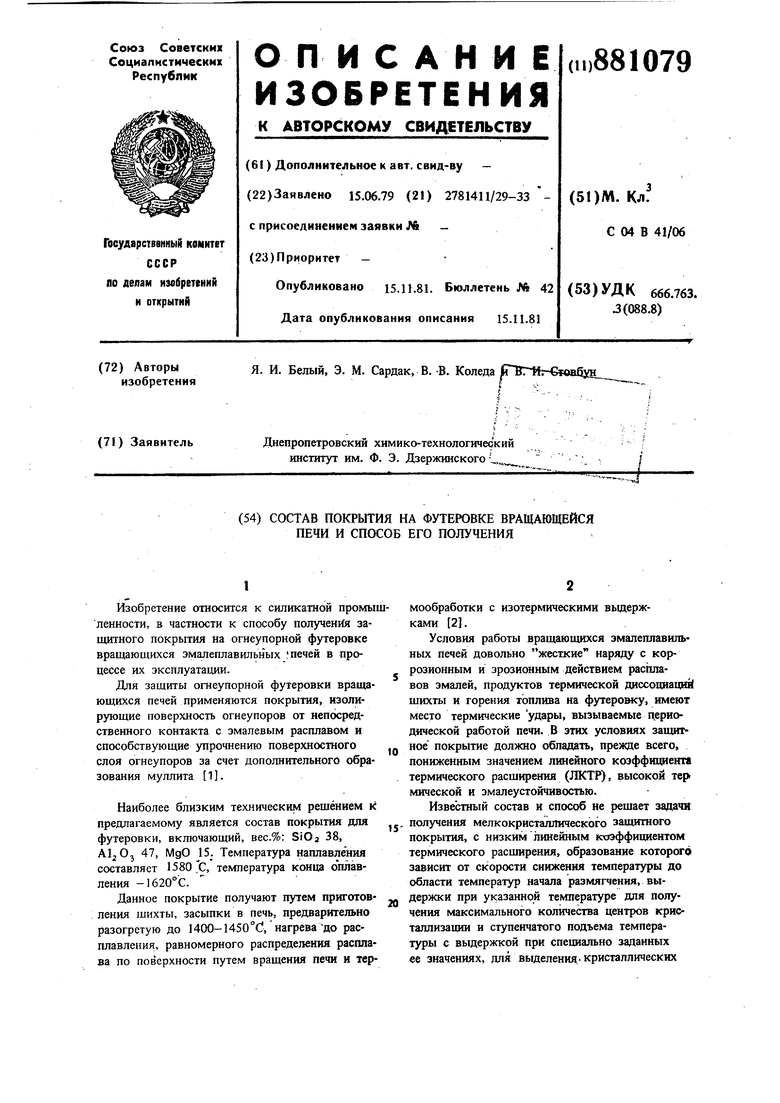

Таблица 1 разогретую до 1400-1450° С, нагрева до расплавления, равномерного распределения расплава по поверхности, путем вращения печи и термообработки с изотермическими вьщержками, шихту нагревают до 1530-1560°С, распределение расплава проводят в течение 20-50 мин с одновременным охлаждением до 1380-1420° С, затем температуру снижаютдо 900-1000°С со скоростью 10-20С/мин и проводят первую изотермическую вьщержку в течение 1,5-2 ч, после чего повышают температуру сначала до 1150+10°С со скоростью 5-КЙЗ/мин, проводят вторую изотермическую выдержку в течение 2-3 ч, а затем повышают до 1250-1300 С со скоростью 5-10° С/мин, и вьщерживают при этой температуре 1-2 ч. Для приготовления покрытия смешивают ис исходные компоненты в определенных соотношениях (см. табл. 1) и засыпают в печь, засыпают в 1400-1450°С. разогретую до

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения форстеритового материала | 2022 |

|

RU2806273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОХРОМИСТЫХ ЧУГУНОВ | 1991 |

|

RU2021379C1 |

| Оптическое стекло | 1978 |

|

SU691423A1 |

| Защитное покрытие для огнеупоров | 1989 |

|

SU1707004A1 |

| Состав покрытия | 1983 |

|

SU1159911A1 |

| Способ получения чугуна для тонкостенных отливок | 1990 |

|

SU1735381A1 |

| Способ получения лигатуры методом алюмотермии | 1989 |

|

SU1713964A1 |

| Защитное покрытие | 1979 |

|

SU852810A1 |

| Огнеупорная обмазка для эмалеплавильных печей | 1958 |

|

SU123382A1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

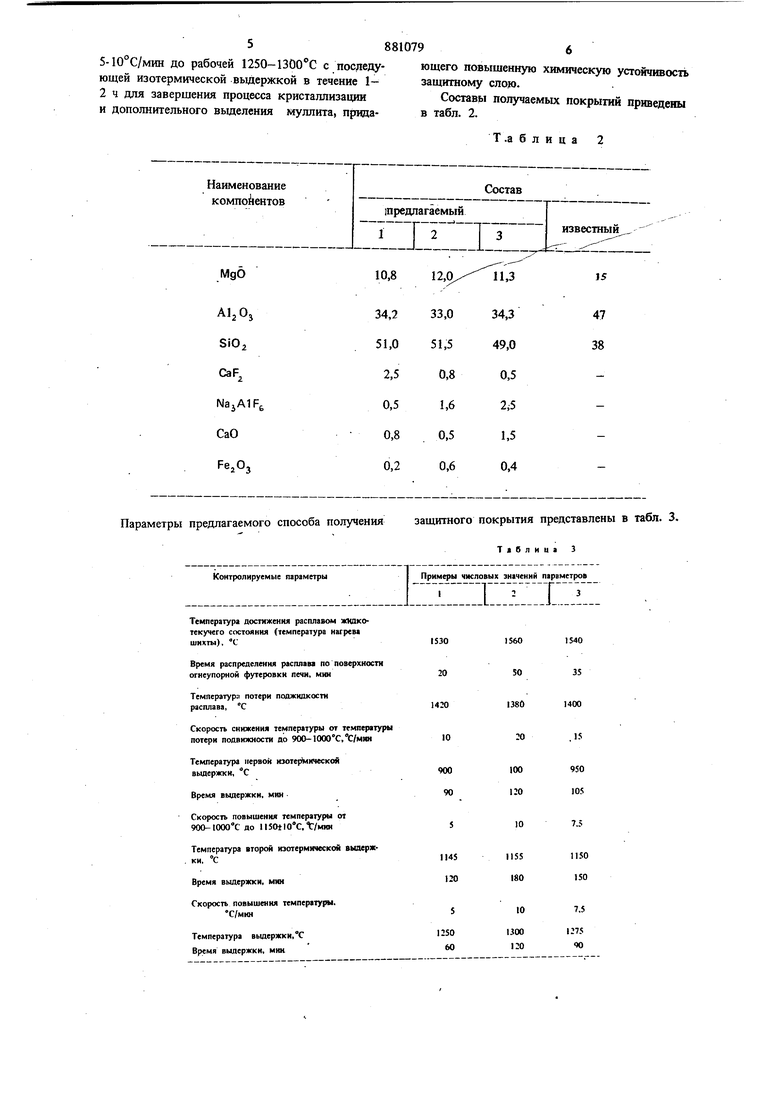

Подъем температуры до 1540-1560РС, при которой получается расплав, осуществляют при периодических поворотах печи на 30° С в течение 1-3 ч. После зтого расплавленную . массу выдерживают при указанной температуре в течение 1-3 ч до достижения жидко-текучего состояния. К концу этого периода в расплаве допускается наличие непроплавленных комподентов шихты размером до 0,25 мм и газовых пузырьков. Далее при прекращении подачи топлива и воздуха в печь, при ее постоянном вращении в течение 20-50 мин, наносят расплав равномерным слоем на футеровку. После распределения расплава по поверхности футеровки печи и потере его подвижности при 13801420 С подают холодный воздух, в результате чего температура в печи резко снижается (со CKOpciCTbio 10-20С/мин) до 900-1000С. Данная температура находится в пределах температуры начала размягчения для предлагаемых составов покрытий в стеклообразном состоянии и соответствует максимальной скорости образования центров кристаллизации. С целью образования максимального количества центров кристаллизации производит изотермическую вьщержку печи в указанном .интервале температуры в течение 1,5-2 ч. Затем температуру печи вновь повышают со скоростью 5-10° С/мин до 1150±10°С, которая соответствует оптимальным условиям образования в защитном покрытии кордиеритовой фазы, понижающей era ЛКТР и соответственно повышающей термическую устойчивость. Согласно заданному режиму, покрытие вьшерживают при указанной температур-; в течение 2,0-3 ч, после чего температуру лечи вновь поднимают со скоростью 58 5-10°С/мин до рабочей IISO-ISOO C с последующей изотермической выдержкой в течение 12 ч для завершения процесса кристаллизации и дополнительного вьщеления муллита, придаМдОПараметры предлагаемого способа получения

Контролируемые параметры

153015601540

205035

142013801400

ы

900100950

90120105

114511551150

120180150

125013001275

012090

10,812,0

)5

Таблица 3

Примеры числовых значений параметров

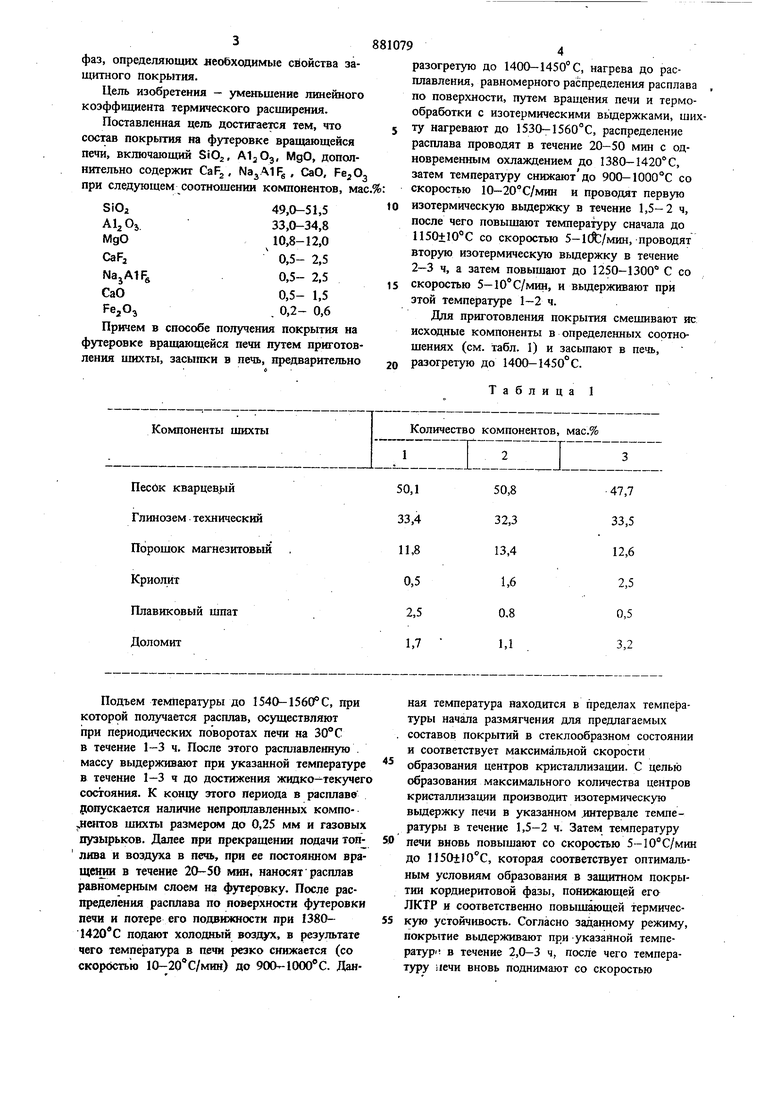

::I::::I::::::::I::L 81079 ющего повышенную химическую устойчивое защитному слою. Составы получаемьи покрытий приведены в табл. 2. Т.а блица 2 защитного покрытия представлены в табл. 3.

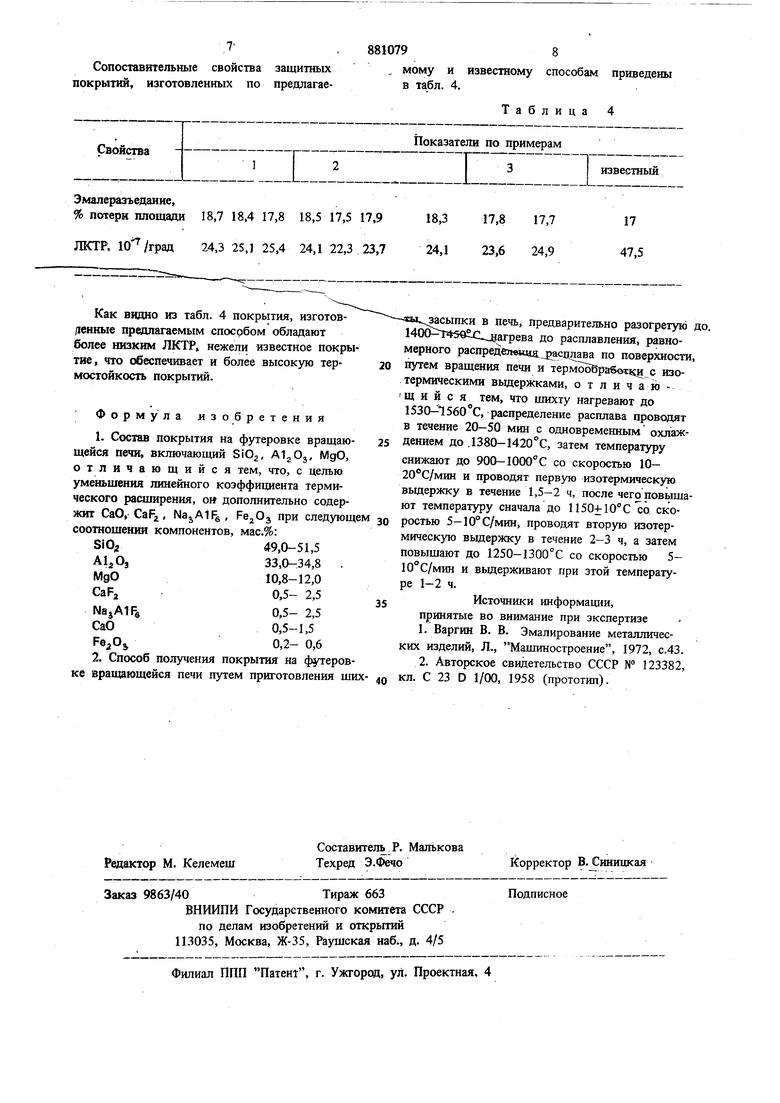

,7

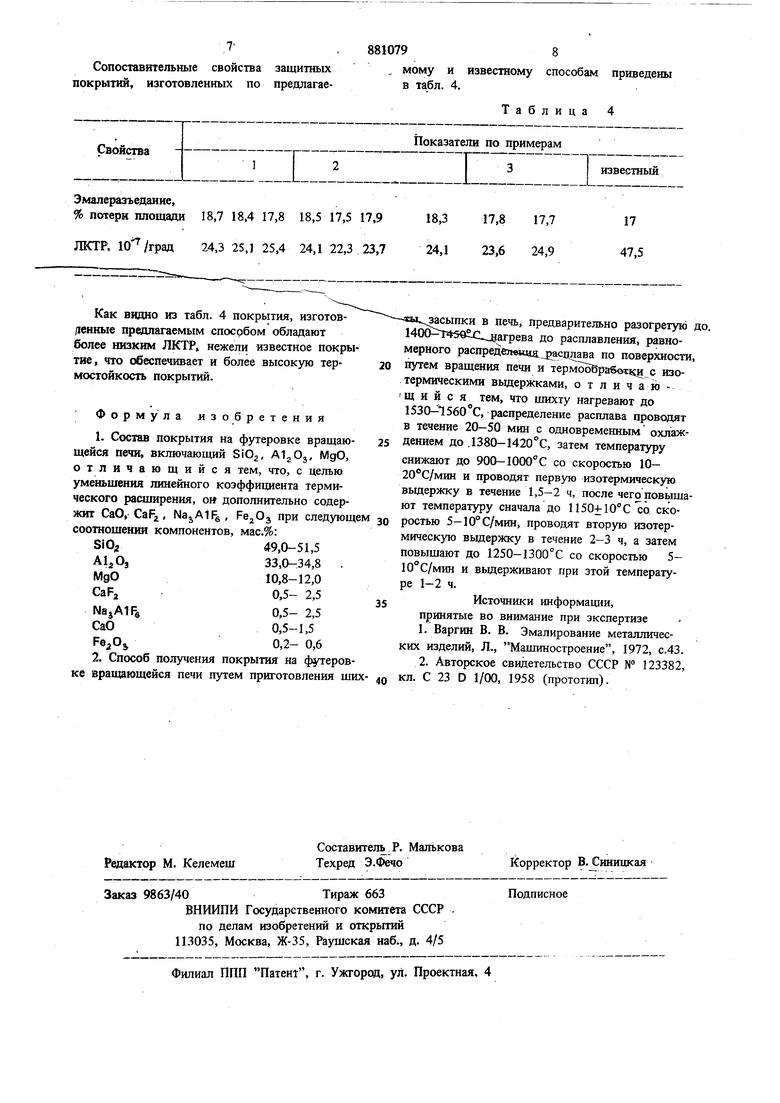

Сопоставительные свойства защитных покрытий, изготовленных по предлагаеСвойстваЭмалеразъедание, % потерн площади 18,7 18,4 17,8 18,5 17,5 17,9 ЛКТР, Ю /град 24,3 25,1 25,4 24,1 22,3 23,7 Как видно из табл. 4 покрытия, изготовденные предлагаемым способом обладают более низким ЛКТР, нежели известное покры тие, что обеспечивает и более высокую термостойкость покрытий. Формула изобретения 1.Состав покрытия на футеровке вращаю щейся печи, включающий SiO, A..O, MgO, отличающийся тем, что, с целью уменьшения линейного коэффициента термического расширения, о дополнительно содержит СаО, CaFj, NajAIF , при следующ соотношении компонентов, мас.%: ,0-51,5 А1дОз33,0-34,8 . MgO10,8-12,0 CaFj0,5- 2,5 NajAIFs0,5- 2,5 CaO0,5-1,5 ,2- 0,6 2.Способ получения покрытия на футеров ке вращающейся печи путем приготовления ш

8810798

мому и известному способам приведены в табл. 4.

Таблица 4 18,317,8 17,717 24,1 23,6 24,947,5 мсыпки в печь, предварительно разогретую до. 140CPrt5O Lj9arpeBa до расплавления, равномерного распредепвния,сплава по поверхности, путем вращения печи и термооВра6«д1О1 с изотермическими вьщержками, отличающ и и с я тем, что шихту нагревают до 1530-°1560 С, распределение расплава проводят в течение 20-50 мин с одновременным охлаждением до .1380-1420°С, затем температуру снижают до 900-1000° С со скоростью 1020С/мин и проводят первую изотермическую вьщержку в течение 1,5-2 ч, после чего повь1шают температуру сначала до С со скоростью 5-10° С/мин, проводят вторую изотермическзто вьщержку в течение 2-3 ч, а затем повышают до 1250-1300°С со скоростью 510° С/мин и вьщерживают при этой температуре 1-2 ч. Источники информации, принятые во внимание при экспертизе 1.Варгин В. В. Эмалирование металлических изделий. Л., Машиностроение, 1972, с.43. 2.Авторское свидетельство СССР № 123382, кл. С 23 D 1/00, 1958 (прототип).

Авторы

Даты

1981-11-15—Публикация

1979-06-15—Подача