Изобретение относится к производству лигатур в электрических печах методом алюминотермии.

Цель изобретения - упрощение технологии и сокращение продолжительности плавки, повышение извлечения марганца и кремния в лигатуру.

Способ получения лигатуры методом алюминотермии, включающий загрузку в электропечь щихты. состоящей из марганецсодержащих, кремнийсодержащих материалов, флюсовых добавок, проплавление, восстановление алюминием и выпуск расплава, шихту совместно с алюминием загружают в тигель индукционной печи, предварительно нагретый до 900950°С, а после проплавления шихты расплав выдерживают в тигле в течение 5-10 мин при 1400-1450 С.

Плавку осуществляют в индукционной печи типа ИСТ-016, До загрузки шихты тигель разогревают до 900°С, после достижения этой температуры (900°С) в тигель

загружают шихту следующего состава, кг: шлам производства Двуокиси марганца (ЭДМ) 60: отсевы подготовки вторичного алюминиевого сырья 100: порошок известняка 16. Смесь указанных ингредиентов в количестве 176 кг загружают одновременно в тигель,а после наполнения тигля втеченйе 8 мин идет экзотермическое восстановление и проплавление шихты. После завершения указанного процесса расплав выдерживают в тигле в течение 10 мин, после чего выпускают из печи при 1450°С в кокиль.

Химический состав шлама ЭДМ, мас.%: Мп 20.5-26.5; 5102 20-21.4: Мп02 3.3: СаО 4.7; Ре2Оз 3,4; AlzQs 4.6; MgO 1.2: Сг 0,5; Р 0,3, сульфиды и оксиды других элементов остальное.

Шлам ЭДМ является отходом при производстве электролитической двуокиси марганца.

Химический состав отсева алюминиевой стружки, мае. %: At 40-55: Si 5,6: Mg 0,35;

Zn 1.9; N11,20; Mn 0.26; Fe 14-15, окислы Fe и других элементов остальное.

Химический состав отхода отсева вторичного алюминиевого сырья, мас.%: А12530; SI 6,2; Мд 0.2; Zn 2,8; N1 0.87; Mn 0,15; Fe 15-18. окислы Fe и других элементов остальное. Металлургический выход 25-30%. Крупность мм, не более 1,5. Содержание класса{-0.05 мм) 15-20%. Отход отсева вторичного алюминиевого сырья не удовлетворяет ТУ и представляет собой некондиционный отход производства вторичных алюминиевых сплавов.

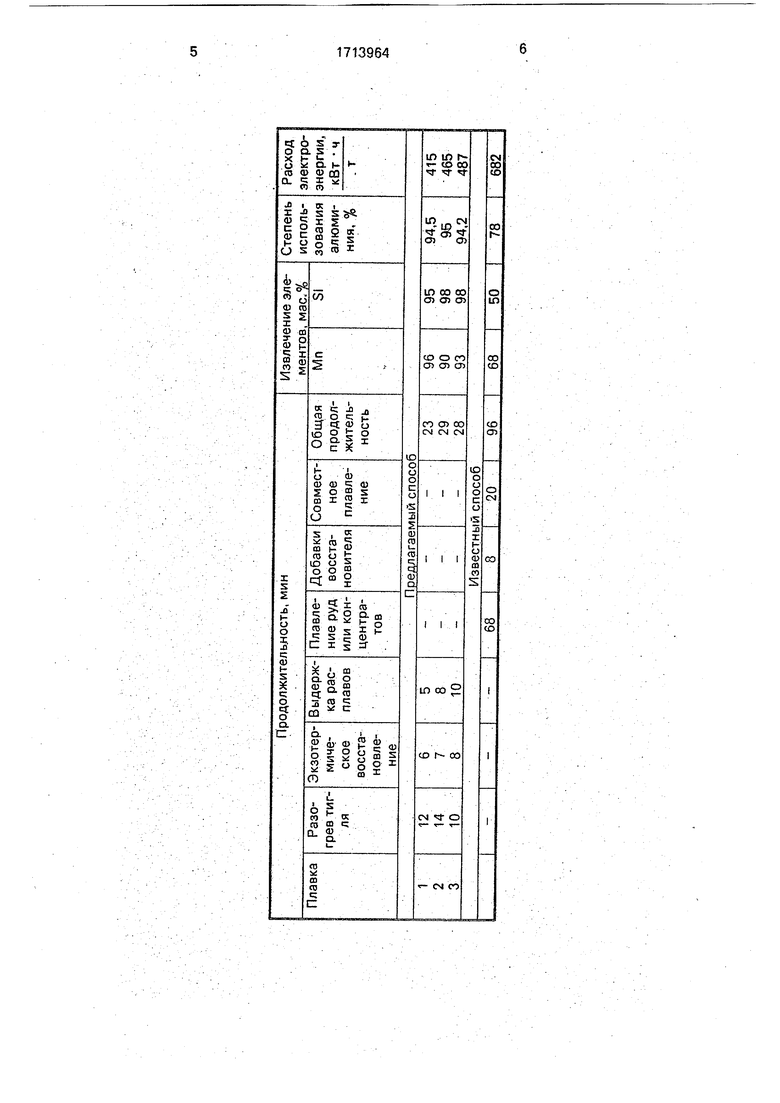

Химический состав полученной лигатуры. мас.%: Мп 30,0; Si 20,0; А1 28.0; Zn 2,5; Са 3.0; Мд 0.5; Сг 0,2; S 0,005; Р 0,01; Fe остальное. Лигатура на воздухе на распыляется и ее поверхность не корродирует. Технологические показатели способа приведены в таблице.

При температуре (900°С) разогретого тигля процесс экзотермического восстановления и проплавления смеси начинается у стенок на днище и на поверхности шихты. Данная температура обеспечивает стабильное продвижение зоны проплавления От стенок вглубь объема шихты, процесс идет ровно без выбросов. Продолжительность экзотермического восстановления и проплавления составляет 8 мин. .

При температуре тигля 95Q°G процесс экзотермического восстановления и проплавленмя смеси начинается у стенок на днище тигля и на поверхности шихты. Данная температура обеспечивает значительно быстрое и устойчивое протекание экзотермического восстановления и проплавления, которое завершается в течении 6 мин.

При температуре тигля 960°С экзотермическое восстановление и проплавление начинается у стенок на днище тигля черезмерно бы.стро, большими выбросами и потерями шихты в количестве 10% от всей массы шихты. Указанное количество поте|эь шихты обуславливает снижение выхода годного металла в количестве 14,5%.

При температуре тигля 890°С экзотермическое восстановление начинается только на стенках тигля, где касается тонкий слой шихты, но не развивается полностью, не охватывает весь объем шихты и процесс затухает. Указанная температура не обеспечивает запал экзотермического процесса восстановления и проплавления.

При температуре 1380°С металло-шлаковый расплав является вязким, при его выпуске на выпускном желобе тигля бразуются закозленные куски, выпуск меалла затрудняется, он загрязнен неметалическими шлаковыми включениями.

При темпера уре 1470°С отмечается возрастание угара сплава до 6%, сокращается срок службы тигля. При выдержке расплава в тигле в течение мин не обеспечивается нужное усреднение химического состава сплава, разделение сплава от шлака из-за чего 5-6% сплава теряется в шлаке в виде запутавшихся корольков.

При 11-12 мин выдержки повышается гар восстановленных элементов. Кроме того, увеличивается продолжительность плавки, что обуславливает увеличение расхода электроэнергии, снижается производителъность агрегата,

Анализ данных таблицы показывает, что значительно упрощается технологический процесс плавки за счет совмещения ряда операций, как например все шихтовые материалы загружаются в один прием, процессы восстановления и расплавления шихты протекают одновременно, сокращается продолжительность плавки, она составила 23-29 мин. Кроме того,увеличивается извлечение элементов и составляет 90-96% Мп и 95-98% Si. Степень использования алюминия составляет 94,2-95% А1.

Таким образом, как следует из результатов способа получения лигатуры методам

алюминотермии, упрощается технологический процесс и сокращается продолжитель- ность плавки, повышается извлечение марганца и кремния в лигатуру.

Формула из обретения

Способ получения лигатуры Методом алюмотермии, включающий загрузку в электропечь шихты, состоящей из марганецсодержащих и кремнийсодержащих

материалов, флюсовых добавок, проплавление, восстановление алюминием и выпуск расплава, о т л и ч а ю щ и и с я тем, что. с целью упрощения технологии и сокращения продолжительности плавки, повышения извлечения марганца и кремния в лигатуру, шихту совместно с алюминием загружают в тигель индукционной печи, предварительно нагретый до 900-950°С, а после проплавления расплав выдерживают в тигле.в течение

5-10 мин при 1400-1450°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БАРИЙСОДЕРЖАЩЕГО СПЛАВА | 1991 |

|

RU2015186C1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1989 |

|

SU1693080A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МЕТОДОМ АЛЮМИНОТЕРМИИ | 1998 |

|

RU2157858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОАЛЮМИНИЕВОГО СПЛАВА ИЗ ОКСИДНОГО ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2012 |

|

RU2485194C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВЫХ ШЛАКОВ | 2012 |

|

RU2522876C1 |

| Шихта для получения сплава силикомарганца с алюминием | 1987 |

|

SU1482972A1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1990 |

|

SU1759936A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| Шихта для получения комплексного сплава на основе кремния, марганца, алюминия | 1990 |

|

SU1772202A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА С СОДЕРЖАНИЕМ ЦИРКОНИЯ БОЛЕЕ 30% ИЗ ОКСИДНОГО ЦИРКОНИЙСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2013 |

|

RU2560391C2 |

Изобретение относится к черной металлургии, в частности к производству лигатур в электрических печах методом алюмотер- мии. Цель изобретения - упрощение технологии, сокращение продолжительности плавки и повыщение извлечения марганца и кремния в лигатуру. Способ заключается В' том, что шихту совместно с алюминием загружают в тигель Индукционной печи, предварительно нагретый до 900-950°С. а после проплавления расплав выдерживают в тигле в течение 5-10 мин при 1400-1450°С. Способ позволяет снизить продолжительность плавки с 96 д6 23-29 мин. повысить извлечение элементов в лигатуру марганца до 90-96% и кремния до 95-98%. 1 табл.

| Способ выплавки силикомарганца | 1984 |

|

SU1250583A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| и др | |||

| Теория и-технология производства ферросплавов | |||

| - М.: Металлургия, 1988 | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-02-23—Публикация

1989-04-04—Подача