(21)4008848/31-27

(22)21.01.86

(46) 23.03.88. Бюл. № 11

(71)Днепропетровский металлургический институт им. Л. И. Брежнева

(72)В. П. Кандыбка, И. Б. Паримончик, О. И. Кривеико и Т. Ж. Чоповая

(53) 621.791.04(088.8)

(56) Производство электроплавленых флюсов. Технологическая инструкция ТИ-2- - 1-78. Никопольский завод ферросплавов.

(54) СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО ФЛЮСА

(57) Изобретение относится к сварке, а именно к изготовлению сварочных флюсов. Целью изобретения является повышение качества флюсов содержащих менее 10% оксидов титана, за счет снижения во флюсе количества фосфора. При загрузке в печь при выплавке флюса первой порцией только всего необходимого количества марганцевого, флюоритового и рутилового концентратов при соотношении TiO2/P. равном 53.3-70,0. термодинамическая активность оксида фосфора значительно увеличипается При этом создаются благоприятные термодинамичсс кие и кинетические условия для проведения рафинировочных процессов в электрической печи при расплавлении. 3 табл.

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ получения фторсодержащих плавленых флюсов | 1989 |

|

SU1671704A1 |

| Флюс для электродуговой сварки | 1974 |

|

SU867576A1 |

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 2011 |

|

RU2448824C1 |

| Способ получения плавленого флюса | 1988 |

|

SU1611748A1 |

| Шихта для получения плавленого сварочного флюса типа АН-47 | 1986 |

|

SU1447621A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛЮСА | 2014 |

|

RU2590462C1 |

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

со

00

to

с со о

Изобретение относится к сварке, в частности к способам получения фторидно-ок- сидных флюсов, применяемых при электрошлаковой сварке и наплавке.

Для механизированной сварки поворотных стыков труб из дисперсионно-твердею- щих. сталей известен плавленый флюс марки АН-47, который выплавляют в электрических печах с графитированными электродами и углеродистой футеровкой. Качество полученного флюса определяется как его соответствием требованиям технических условий по содержанию оксидных и фторид- ных компонентов, так и более низким содержанием вредных примесей: фосфора, серы, цветных металлов, что позволяет достичь более высокого уровня упрочнения металла сварного шва.

Однако повышенное содержание фосфора в данном флюсе не позволяет снизить его концентрацию в металле сварного шва на ста дин капельного переноса при сварке - на- плдвке вследствие возрастания при этом коэффициента распределения фсгсфора между шлаком и металлом.

Цель изобретения - повышение качества флюса путем снижения в нем содержания фосфора.

Загрузка первой порцией только флюори- тового, марганцевого и рутилового концентратов CBHjajia с тем, что основными истом ннкэми вносимого фосфора являются флгооритовым и «.чрг шцсвый Концентраты. Если их загружа1ь по отдельности, то не догтигаетсч эффект фосфора. Если Ж-; другой ка/.ой-либо ком онект шихты вмесю рутилового концентрата члй загру. его ря ее или позже указанных концентратов, то не происходит уаеличение активности PjOs, а также не создаются благоприятные юрмодинамические и кинетические условия для проведения рафиниро- почкых прпиессос в электрической печи по ра 1лавл ;нии.

Эксперименгальиыми исследованиями шлакового расплача системы SiOs - С аО - -МпО Сар2 - Л12Оз -- MgO - ТЮ2 - Р2О5 В температурном интервале 1873- 2273 К установлено, что плавка флюса Гф соотношении TiO2 : Р, равном 53,5-70,0. способствует развитию углеродотермнческо го восстановлеиия фосфора и флюсового расплава. При этом расчеты активности показывают, что в расплаве, имеющем пределы соотношения ТЮ2 : Р 53.3-70,0, термодинамическан. активность ттиокиси фосфора увеличивается от 4,010 до 8,210 при Т 1873 К

Остальные шихтовые материалы идентичного состава загружают двумя порциями.

Удаление ф{;сфора происходит по схем (P O. + (..)мпо + 10 С TiO2 10{CD}tf-l/P/;(f)

где (РуОг,) и (P. Os) lO - пягиокисьфос

фора, годсржяшаясн в флюо- рйтовом и марганцевом концентратах соответственно;

(ТЮ2) двуокись титана, оказывающая каталитическое воздействие на процесс дефосфорации.

Снижение содержания фосфора во флюсе приводит к уменьшению эквивалента вредных примесей (Р), учитываюшего влияиие /О/, /S/ и (Р) на прочностные характеристики металла сварного шва.

Кроме того, в зависимости от окислительно-восстановительных условий в зоне 5 плавления при сварке или наплавке фосфор может переходить из флюса в метал- лцческую ванну (каплю - на стадии капельного переноса) или наоборот. Снижение же содержания фйсфора во флюс увели- чивает фосфорную емкость флюсового рас- плава, препятствуя переходу его из флюса в металл.

/Р/ - т,(Р),(2)

где /Р/ и (Р) - содержание фосфора в металле н флюсе cooTBejCT- 5венно;

г| -коэффициент распределения

фосфора между шлаком и и металлом.

iipH cooTHOiiieHi H.x TiOn ; Р менее 53,3 не достигается эффект унсличеним ак1ивнос К 0 , а при сс отнишенпи более 70,0 гфоисхо- дит перерасхо.} двуокиси . что увеличивает себс ггоимоспь ф..

Кроме гогс. при соотиошешы/Л Ю : Р менее 53,3 иль бо.лсе 70,0 плавленый Флюс ; : соответствует требочаниям технических усло- 5 рнй по содержа1 1 ю двуокиси титана. После загрузки п лечь И()люори 1 оного, марганцевого и рутилового концентратов и их расплавления навгаеиный расплав выдерживается в .течение 10-15 мин. Это необходимо 0 для проведения рафинировочных процессов, после чего в печь вводят недостающие шихтовые компоненты двумя порциями. Вы держка менее 10 мин неэффективна. По скольку скорость восстанов тения фосфора лимитируется диффузионными процессами. 5 снижение указанной вредной аримес1; езна- чительно. Выдержка более 5 мин и; рациональна, так как прикодит к повышенному расходу лектроэнерг ;и.

Преимуш ;твами предлагаемого способа пс/. р.пфчнировяннс.го флюса чзляют- 0 с. : р:;ииина, загрузха матеряалоь, увеличение термодинамической актиз ости пя- 110М1СИ фосфора во флюсовом расплаве, ;.а.зит1 е уг;)еродотермчч(ского взаямодейст ме ч(ду расплавом и углеродистыми ма- теркаламн, а также снижение книзалеч- та федных пр.имесей Р-- и увеличение фос- 410риой емкости выnv ; влf ннoгc флюса.

Прчяер I. Расчет11;д1Й состав флюса марки АН-- ;7 ллн гоотиошепня - 53,3 оле- -

TiOj Mn CaFj

6 16 12,85 28,5 15 для соотношения TiOj/P 70: TiO

2 Mn CaFj SiOj CaO MgO ZrO, ., 7 Те T2756 28 ТЗ 7 T OcTajibHoe

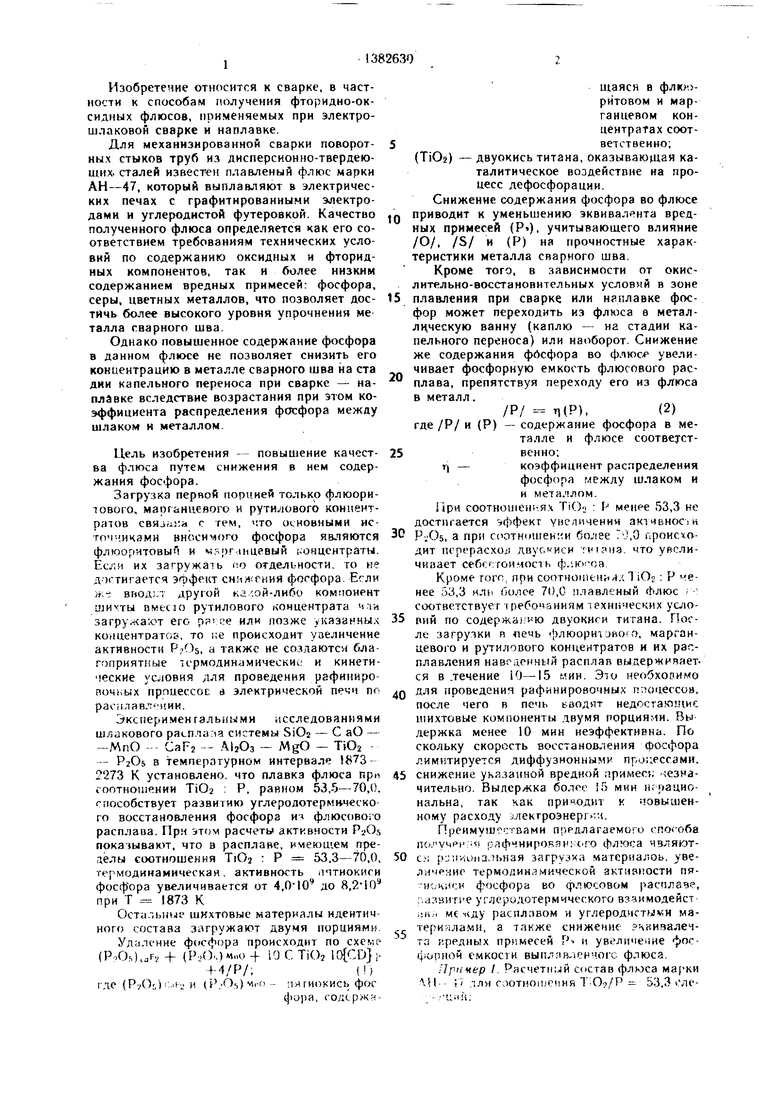

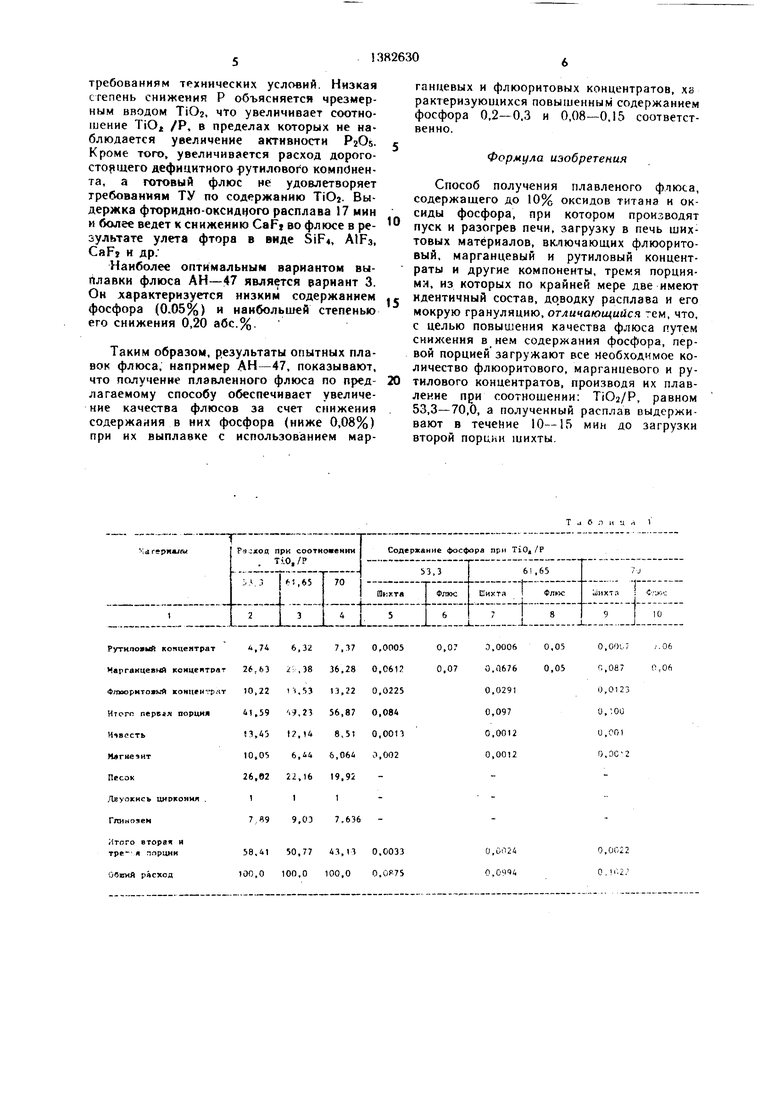

Расход компонентов шихты rrd примеру 1 представлен в табл. 1

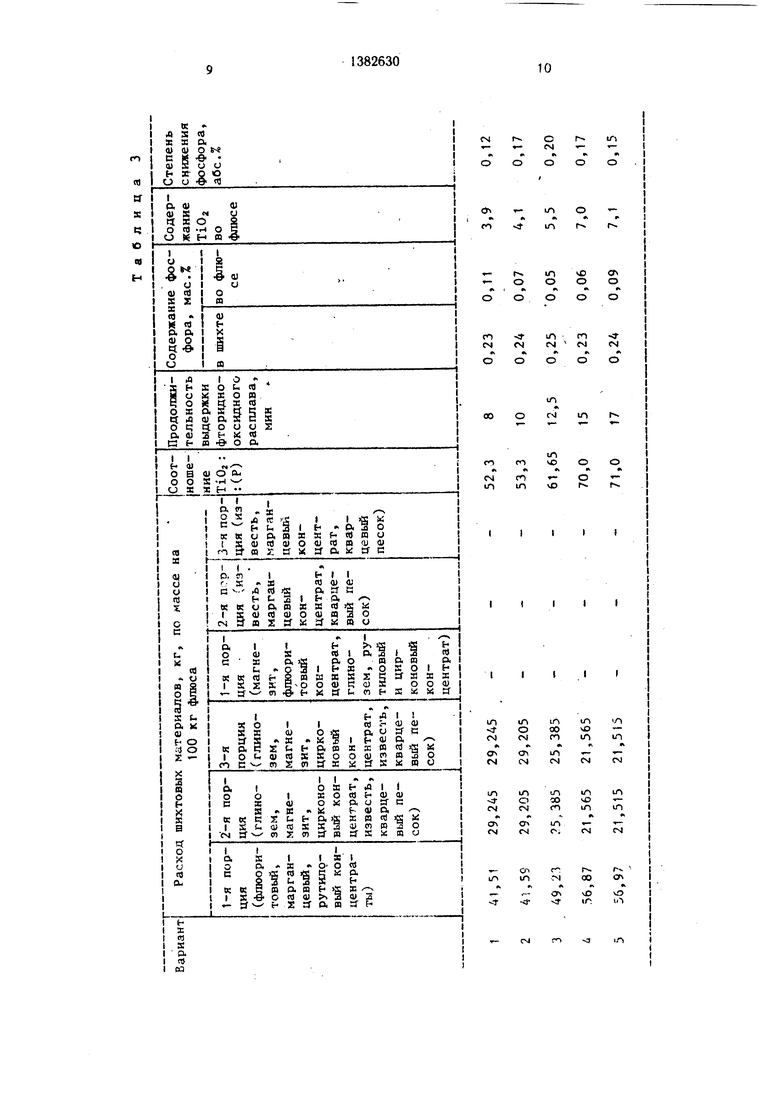

В печь первой порцией совместно загружают флюоритовый, марганцевый и рутм- ловый концентраты в общем количестве, кг: 41,51; 41,59; 49.23; 56,87; 56,97 с соотношением TiOj: Р 52,3; 53,3; 61,65; 70,0; 7,О соответственно. После этого производят расплавление и выдержку фторндно-оксидного расплава в течение, мин: 8; 10; 12,5, 15; 17.

TiOj КшО CaFj SiOj, CaO Мг,0 /.rf , Ai/i, б75 Тз708 26 ТА б 6 Ог га-г ое

для соотношения TiOj/P 61,65:

TiO MnO CaF,;SiOj CaO MgO ZrOj T2726 5 16 И Г стально :

, 40 для соотношения 70,0:

TiO, MnO CaF,

8,5 13,25 25

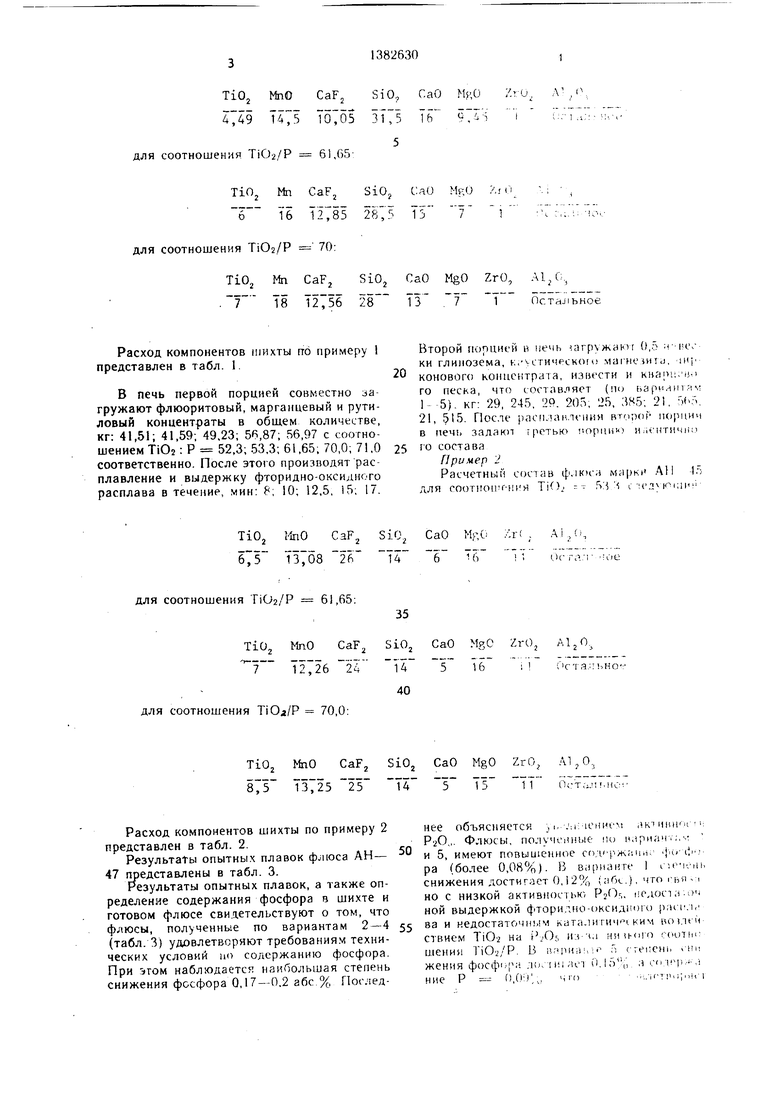

Расход компонентов шихты по примеру 2 представлен в табл. 2.

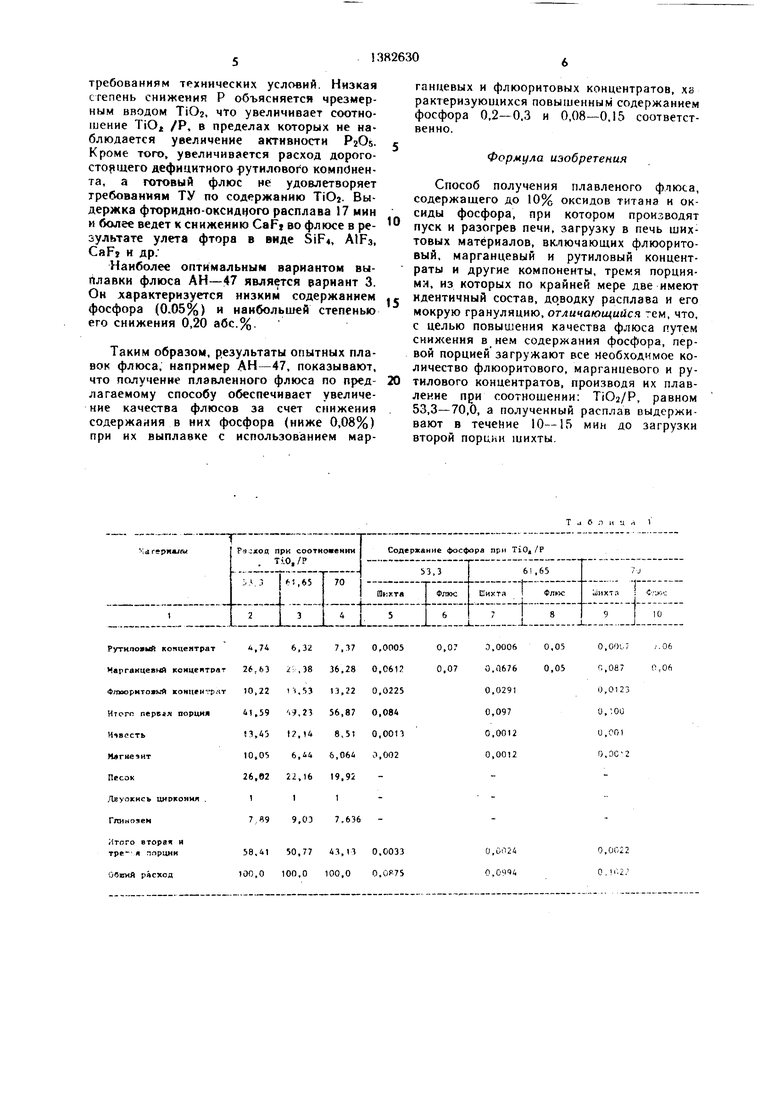

Результаты опытных плавок флюса АН- 47 представлены в табл. 3.

Результаты опытных плавок, а также определение содержания фосфора в шихте н готовом флюсе свидетельствуют о том, что флюсы, полученные по вариантам 2 - 4 (табл. 3) удовлетворяют требованиям технических условий но содержанию фосфора. При лтом наблюдается наибольшая степень снижения фосфора 0,17-0.2 абс % ПоследSiOj C:a0 Mp,0 /. (I

Второй порцией печь загружают 0,5 и--1ч - ки глинозема, к.- стического магне sHTcJ, IKJ- конового концентрата, извести и кнапи. гм го песка, что составляет (по варпнитям 1-5). кг: 29, 245, 2Р. 205, 25, 385; 21, )Ь.х 21, 55. После расп.анлсиия RTniwr порнич в печь задают третью iiopiinK. Hiicirrii4ii.i го состава

Пример 2

Расчетный состав флюса АН In

ЛЛЯ СООТИОН С-НИЯ TiOj -- ч с ТС.1 км;1И

SiOj CaO MgO ZrO i

14

15

нее объясняется ;, i, .м:юиием акт пни ч ь ,,. Флюсы, полученные по иариан.;,ч: и 5, имеют noBbiuieHHoe содсржапп |:( ч1.1 ра (более 0,08%). В варианте 1 i ie i . ni снижения достигает (}, 2% (аГ)(.), что свя - но с низкой активностью РгОг,, | гдос1а.1)ч ной выдержкой фтори.-;но-оксид1 оги paciM, ва и недостаточн1.м каталитич . ким BOMiir ствием на Р/);, и: ч,1 ня 1юго cciuiin: шения TiO i/P. В i. pnii; . ; п гепсш, ni жения ф()сф|: и. Л1к ч111, кл (i.lo ; , а ние Р --- О Oi) , ч го- .. i(rlь;,.h 1

требованиям технических условий. Низкая степень снижения Р объясняется чрезмерным вводом TiO2, что увеличивает соотио- шение TiOj, /Р, в пределах которых не наблюдается увеличеиие активности PzO. Кроме того, увеличивается расход дорого- дефицитного )утилового компОнеи- та, а готовый флюс не удовлетворяет требованиям ТУ по содержанию TiOj. Выдержка фторидно-оксидного расплава 17 мии и более ведет к снижению CaF во флюсе в результате улета фтора в виде SiF4, А1Рз, СаРг и др;

Наиболее оптимальным вариантом выплавки флюса АН-47 является вариант 3. Он характеризуется низким содержанием фосфора (0.05%) к ианбольшей степенью его снижения 0,20 абс.%.

Таким образом, результаты опытных плавок флюса, например АН-47, показывают, что получение плавленного флюса по пред- лагаемому способу обеспечивает увеличение качества флюсов за счет снижения содержания в них фосфора (ниже 0,08%) при их выплавке с использованием мар

Т

л,746,32 7,.170,0005

26,бЭ2 ,3836,280,0612

)0,2211,53 1.1,220,0225

3,4512,14 8,510,0013

10,056,44 6,0640,002

26,0222,16 19,92

58,4150,77 43,130,0033

100,0100,0100,00,ОР75

0

«

0

ганцевых и флюоритовых концентратов, хй рактеризующихся повышенным содержанием фосфора 0,2-0,3 и 0,08-0,15 соответственно.

Формула изобретения

Способ получения плавленого флюса, содержащего до 10% оксидов титана н оксиды фосфора, при котором производят пуск и разогрев печи, загрузку в печь шихтовых материалов, включающих флюорито- вый, марганцевый и рутиловый концентраты и другие компоненты, тремя порциями, из которых по крайией мере две имеют идентичный состав, до водку расплава и его мокрую грануляцню, отличающийся -ем, что, с целью повышения качества флюса путем сниження в нем содержания фосфора, первой порцией загружают все необходимое количество флюоритового, марганцевого и ру- тилового концентратов, производя их плавление при соотношении: TiOj/P, равном 53,3-70,0, а полученный расплав выдерживают в течение 10-15 мин до загрузки второй порции шихты.

т J б л 11 ц

0,0,124 0,094ч

0,0022 Q , П :2.

«

1О

m

о

-гА

о ш

г о

U-I

о

v О

CTN О

-

V1

1Л ем

m «м

ем

00

0-1 rvl

ш

1Л

чО

п «- ю о

о

г

О

f

Авторы

Даты

1988-03-23—Публикация

1986-01-21—Подача