(54) СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления гидрофобных бумаг и картонов | 1981 |

|

SU1044709A1 |

| Композиция для древесно-волокнистых плит | 1988 |

|

SU1710566A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1406286A1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Способ изготовления древесно-волокнистых плит | 1989 |

|

SU1694764A1 |

| Масса для изготовления древесиноволокнистых плит | 1976 |

|

SU647134A1 |

| Состав для проклейки волокнистых материалов | 1982 |

|

SU1096320A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Состав для проклейки волокнистых материалов | 1980 |

|

SU933849A1 |

| Состав для изготовления древесно-ВОлОКНиСТыХ плиТ | 1979 |

|

SU844373A1 |

1

Изобретение относится к производству плит из волокнистого материала и может быть применено в деревообрабатывающей промышленности.

Известен состав для изготовления древесноволокнистых : плит, включающий волокнистую массу и проклеиьающую добавку С 11.

Недостатком данного состава является низкое качество получаемых .из него древесноволокнистых плит.

Известен тгисже состав дли изготовления древесноволокнистых плит.включающий волокнистую массу, парафин и проклеивающую добавку 12.

Однако для этого состава характерны невысокие физико-механические показатели получаемых из него древесноволокнистых плит, обязательность ведения проклейки при , недостаточное уменьшение загрязненности оборотной воды.

Цель изобретения - повьшение физико-механических показателей плит, расширение диапазона кислотности среды при проклейке и уменьшение загрязненности оборотной воды.

Поставленная цель достигается тем, что состав содержит в качестве проклеивающей добавки поли-М,Ы- .

диметил-N,N-диаллиламмонийхлорид при следующем соотношении компонентов по сухому веществу, мас.%: Поли-N,N-димети л- N , N -дналли лакмонийхлорид 0,3-2,0 ПарафинО,5-1,5

Волок и но т ая

массаОстальное

10

Поли-N ,М-диметил-М ,Ы-диаллш1аммонийхлорид - продукт радикальной полимеризации N,N-диметил-N.N-диаллиламмонийхлорида, представляет собой белый порошок, хорошо раство15римз1й в воде, со значением характеристической вязкости (молекулярной массы) ,B 0,8 н растворе NaCI при 2Cf С, равной 0,2-3,0, с содержанием активного вещества 99,5% 20 Структурная формула его следующая

25

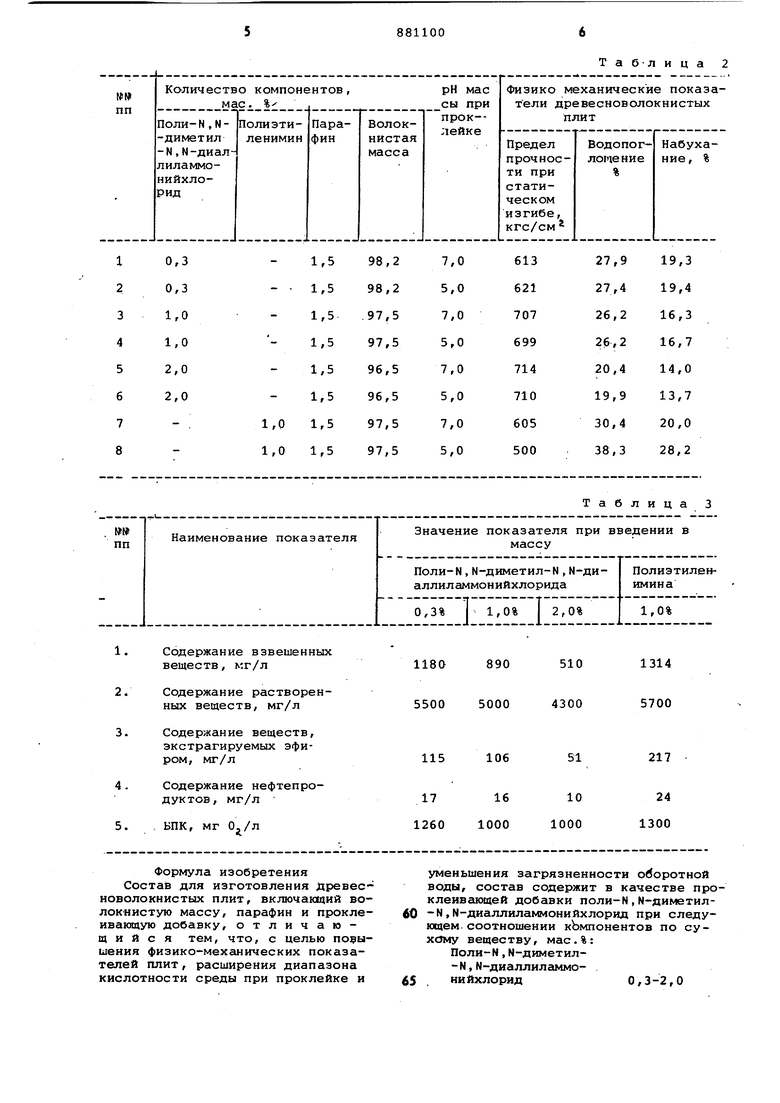

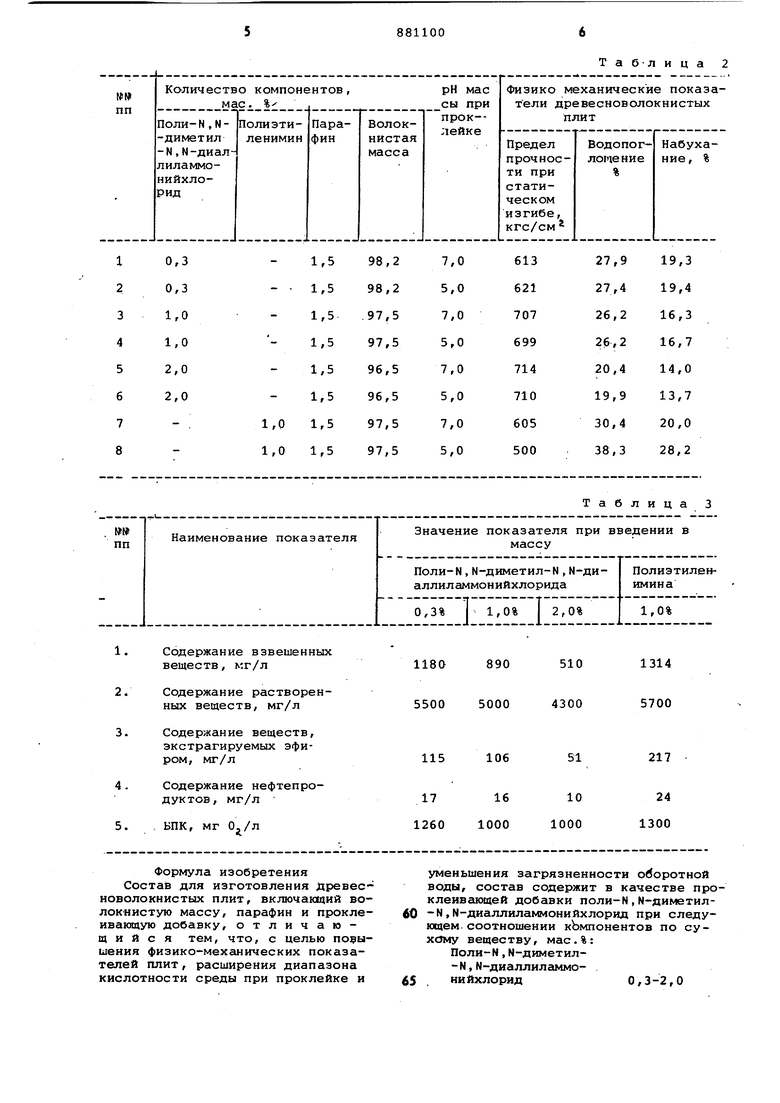

Пример 1.В волокнистую 30 массу со степенью помола 20 ДО добавляют парафин в виде эмульсии в количестве О,-5-1,5%. Массу тщательно перемешивают, после чего добавляют поли-N,N-димeтил-N,N-диаллиламмонийхлорид в виде водного раствора в количестве 0,1-3,0%. Формируют волокнистый ковер, доводят его до сухости 30% и прессуют при 180°С. Древесноволокнистую плиту подверга- Ют термообработке при IGO-lGS C 3 ч. Аналогично изготавливают древесноволокнистую плиту, содержащ-ую 1,5% парафина и 1,0% полиэтиленимина. Результаты испытаний плит физико-механические показатели приведены в табл.1.

Введение в состав поли-N,N-диметил-N,N-диаллиламмонийхлорида вместо полиэтиленимина при равных дозировках позволяет увеличить прочность плит на 75 кгс/см, снизить водопоглощение на 5,1%-и набухание на .3,7%. При дозировке поли-N,М-диметил-Ы,N-диaллилa woнийxлopидa менее 0,3% древесноволокнистые плиты уступают по прочности и водостойкости плитам, изготовленным с применением полиэтиленимина. Введение поли-N,N -диметил-N,N-диаллиламмонийхлорида свыше 2,0% не приводит к заметному улучшению физико-механических показателей, плит.

Пример 2. В волокнистую маосу со степенью помола 20 ДС добавляют парафин в виде эмульсии в количестве 0,5-1,5% (по сухому веществу) Массу тщательно перемешивают, после чего добавляют поли-N,N-димeтил-N,N0,11,098,9586

0,30,599,2622

1,01,098,0630

2,01,596,5714

3,01,096,0715

Полиэтиленимин 1,597,5605 1,0

-диаллиламмонийхлорид в виде водного раствора в количестве 0,3-2,0% (по сухому веществу), рН массы при проклейке составляет 5,0 и 7,0. Формируют волокнистый ковер, доводят его до сухости 30%, прессуют при 180°С. Древесноволокнистую плиту подвергают термообработке при 160-1 3 ч. Аналогично изготавливают плиты, содержащие парафин и полиэтиленимин. При формировании волокнистого ковра отбирается и анализируется оборотная вода. Влияние кислотности среды при проклейке на физико-механические показатели плит приведено в табл. 2 .-Показатели анализа оборотной воды приведены в табл.3.

Введение в состав поли-N,N-диметил-Ы,М-диалила монийхлорида вместо полиэтиленимина позволяет улучшить физико-механические показатели древесноволокнистых плит. Подкисление массы при проклейке заметно снижает физико-механические показатели древесноволокнистых плит на 21-41% изготовленных с использованием полиэтиленимина. На эффективность действия поли-N,N-димeтил-N,N-диаллиламмонийхлорида рН массы существенного влияния не оказывает. Все показатели загрязненности оборотной воды, получаемой при формировании волокнистого ковра из состава с использованием поли-N,N-димeтил-N,N-диаллиламмонийхлорида ниже, чем у воды, получаемой при использовании известного состава.

Таблица 1

20,5 18,1 16,1 14,0 13,5 19,8

Содержание взвешенных веществ, мг/л

Содержание растворенных веществ, мг/л

Содержание веществ, экстрагируемых эфиром, мг/л

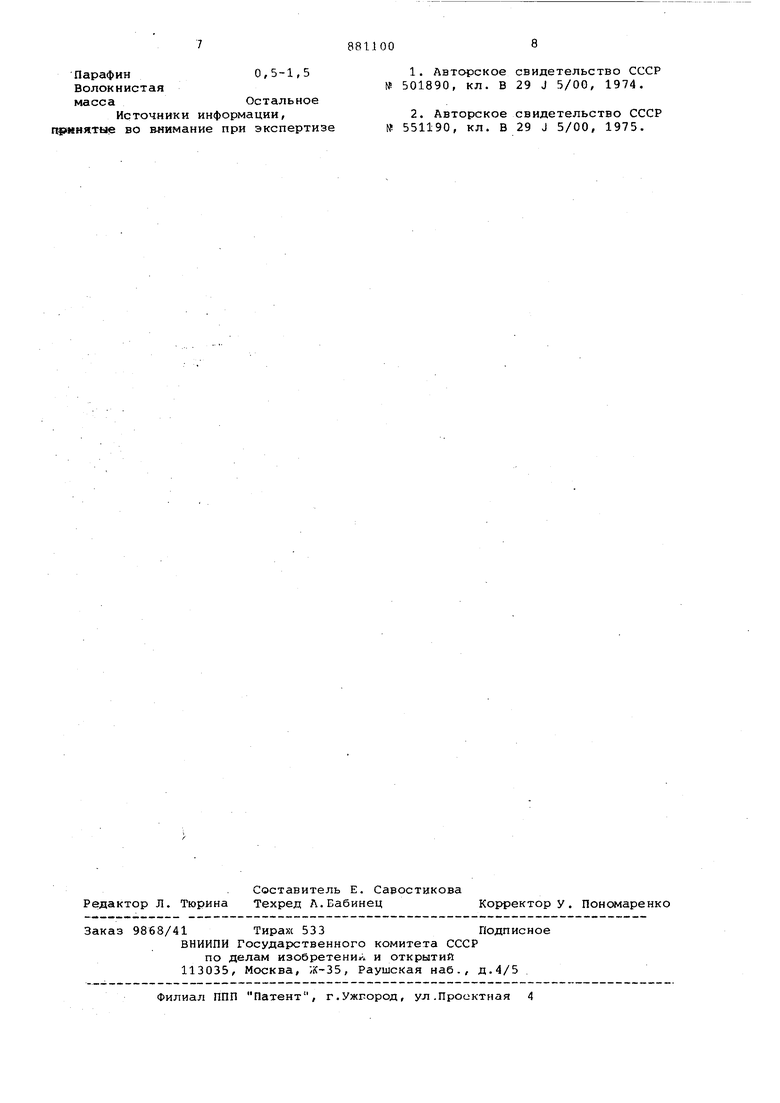

Содержание нефтепроФормула изобретения Состав для изготовления древесноволокнистых плит, включающий волокнистую массу, парафин и проклеивающую добавку, отличающийся тем, что, с целью поэыиения физико-механических показателей плит, расширения диапазона кислотности среды при проклейке и

Т а б-л и ц а

1314

510

890

1180

5700

4300

5500

5000

217

51

106

115

уменьшения загрязненности оборотной воды, состав содержит в качестве проклеивгиощей добавки поли-N , N-яиметил-К,М-диаллиламмонийхлорид при следующем-соотношении кЬмпонентов по сухому веществу, мас.%: Поли-N,N-диметил-N,N-диаллиламмо- . . нийхлорид0,3-2,0

7аегюо 8

Парафин 0,5-1,51. Авторскоесвидетельство СССР

Волокнистая№ 501890, кл. В29 J 5/00, 1974. масса Остальное

Источники информации,2. Авторскоесвидетельство СССР

г ипятые во взимание при экспертизе№ 551190, кл. В29 J 5/00, 1975.

Авторы

Даты

1981-11-15—Публикация

1980-02-01—Подача