Изобретение относится к черной металлургии (металлургии сталц) , ко ретно к раскислению конструктивной стали. Известен способ раскисления конструкционной стали, заключающийся в том, что перед наведением рафинировочного шлака, вместе с алюминием 0,5-1 кг/т вводят 0,5-1 кг/т силико марганца с целью уменьшения загрязненности металла неметаллическими включениями 1 . Однако данный способ производства конструкционной стали при введении 0,5-1 кг/т алюминия перед наведением рафинировочного шлака не обе печивает устойчивое и необходимое содержание алюминия в металле переплавных процессов и не обеспечивает плотную макроструктуру и мелкое, однородное аустенитное зерно. Совме ная присадка силикомарганца 0,51 кг/т несущественно влияет на размеры аустенитного зерна. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ производства малоуглеродистой нестареющей стали, включающий загрузку, расплавление, окислительный и восстановительный периоды, выпуск и раскисление стали в ковше ванадием и алюминием, взятыми в количествах соответственно 0,15-0,6 вес.% стали, с целью улучшения качества стали L2J. К недостаткам данного способа относится, что ванадий присаживается в ковш. Это не обеспечивает полного растворения ванадия и образования необходимого количества карбонитридов ванадия,как регуляторов зерна аустенита. Кроме того, содержание ванадия в конструкционной стали в пределах 0,15-0,25% приводит не только к раскислению, но и к легированию металлической матрицы, что сннжает эффективность действия ванадия как. регулятора размеров аустенитного зерна. Содержание в стали 0,001-0,006% алюминия не обеспечивает ни-зкое содержание кислорода и, соответственно, удовлетворительную макроструктуру, мелкое аустенитное зерно и необходимые механические свойства. Цель изобретения - получение плотной однородной макроструктуры и мелкого аустенитного зерна в сталях переплавных процессов. Поставленная цель достигается тем, что согласно способу, включающему

разгрузку, расплавление, окислительный и восстановительный периоды, выпуск и раскиление стали в ковше вансщием и алюминием, при производстве исходной стали на чистое зеркало жидкого металла, перед выпуском плавки присаживают алюминий в 0,3-1,5 кг/т, при выпуске плавки на струю вводят ванадий и титан, взятые в коли 1ествах соответственно 0,6-1,0 кг/т и 0,4-1,2 кг/т.

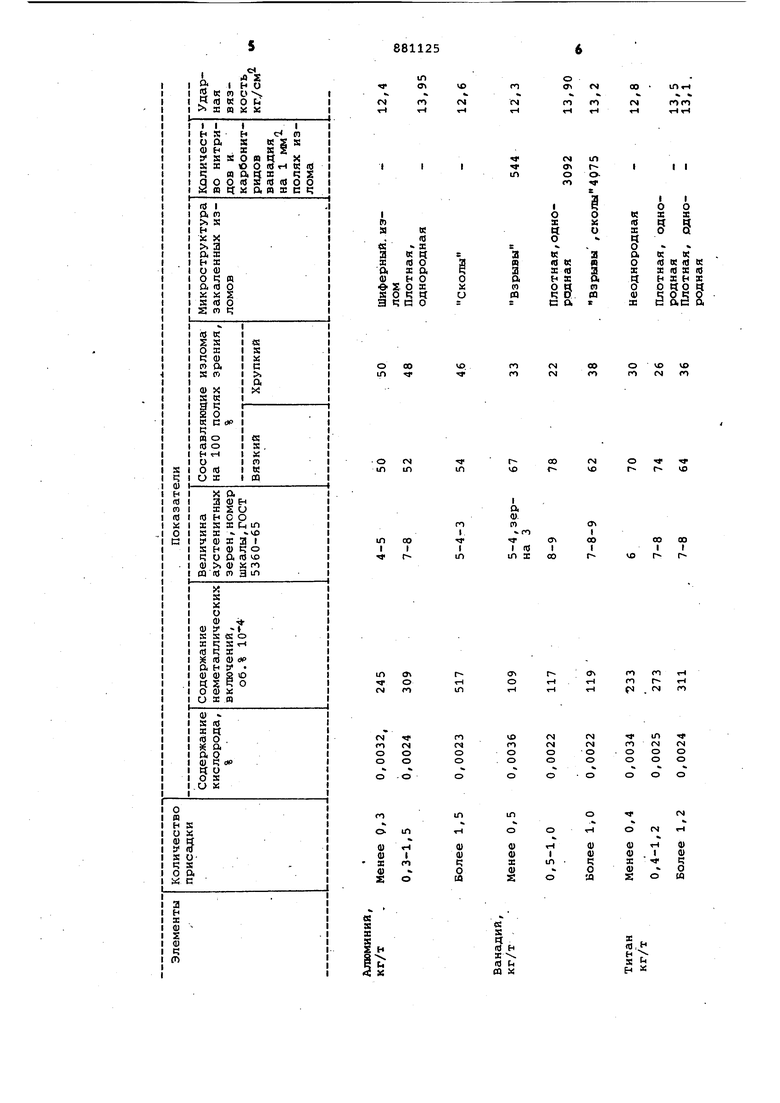

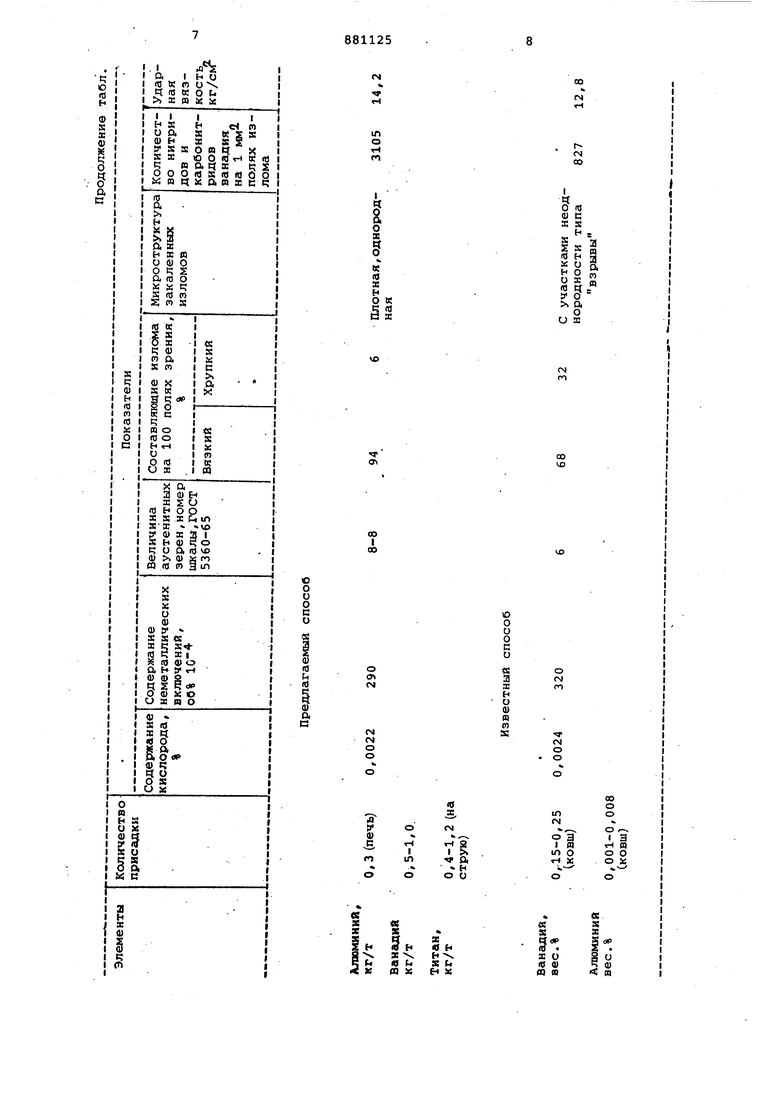

Введение алюминия перед выпуском плавки на голое зеркало металла выбрано потому, что такой способ обеспечивает более полное и стабильное усвоение алюминия. Присадка алюминия 0,3-1,5 кг/т выбрана потому, что при количествах менее 0,3 кг/т не обеспечиваетсй достаточно хорошее раскисление стали, а более 1,5 кгхт происходит загрязнение стали окисными и объемными включениями нитридов алюминия размерами от 10-50 мкм значительное укрупнение аустенитного зерна и снижение механических свойств стали (см.таблицу) .

Введение ванадия и титана на способствует лучшему растворению их в стали, а также повышает- и стабилизирует усвоение алюминия. При этом образующиеся субмикроскопическ карбонитриды ванадия и нитриды алюминия располагаются по границам зерен, а нитриды титана размещаются внутри зерна, что приводит к измельчению структуры и тем самым обеспечвается плотная микроструктура и высокие механические свойства (см. таблицу).Введение ванадия и титана при выпуске плавки на жидкого металла выбрано потому, что это увеличивает усвоение ванадия и титана, а также алюминия в жидкой стали. Введение ванадия 0,5-1,0% кг выбрано потому, что при значениях менее 0,5 кг/т существенно снижается эффективность действия ванадия за счет недостаточного количества образующихся нитридов и карбонитридов ванадия (см. таблицу), а более

1,0 кг/т - происходит заметное легирование металлической матрицы и охрупчивание стали (см. таблицу) . Введение титана 0,4-1,2 кг/т выбрано потому, что при значениях меg нее 0,4 кг/т образующиеся иитриды

титана не могут обеспечивать равно. мерное измельчение структуры стали (см. таблицу а более 1,2- кг/т сталь загрязняется неметаллическими

Q включениями, снижающими изотропность механических свойств.

Предлагаемый способ осуществляют следующим образом.

При подготовке к плавке сплав,ы титана, ванадия и алюминия (первичный алкялиний, ферроалюминий) прокаливают. Например, при производстве конструкционной стали ЗОХГСА, перед выпуском плавки на голое зеркало металла вводят на штангах кусковки

0 алюминий 0,4-0,7 кг/т. Затем во время выпуска плавки из печи на струю жидкого металла вводят сплавы ванадия и титана, взятые в количествах соответственно 0,7 кг/т и 0,5 кг/т.

Использование предлагаемого способа производства расходуемых электродов конструкционной стали по сравнению с известными позволяет получить переплавленную методами спецэлектрометаллургии сталь с плотной макроструктурой, мелким однородным аустенитным зерном, высокими прочностными и пластическими свойствами, что особенЯо важно для конструкционных сталей, работающих в.тяжелых эксплуатационных условиях.

Экономия от внедрения достигает в первом году использования- предложенного .способа 150 тыс. руб. Предполагаемая экономия обеспечивается за

Q счет значительного снижения потерь от брака металла по микроструктуре, поверхности слитка и проката, аустенитному зерну и механическим свойствам.

Характеристика предлагаемого способа производства стали и известного представлена в таблице.

VO

гч

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| Способ получения коррозионностойкой стали | 1989 |

|

SU1678851A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ | 2010 |

|

RU2454466C1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| Способ выплавки низколегированной азотсодержащей стали | 1987 |

|

SU1713941A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ производства огнестойкой стали | 2023 |

|

RU2807799C1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1983 |

|

SU1089143A1 |

| Способ производства стали | 1978 |

|

SU901287A1 |

о г00

ч(N

чг

V

VO

(Л

{

о,

0).

ел

п

«.го

00

00

J

чт I ю

I (в

I

I (

VO 1Л ас

со

г

ГО

го t

т

iTi

г

го

о

тЧ r-t

ч

г

CM

1Л

Ч 1Л1

N

N N О

го см о о

го(

fM

го о о

fN

ООО

О

о

ООО

О

о

о

V 0)

I го

ч

5,н

s

н «

со

N

г см со

0ч

(Ud

1S

н

S

SS

(ОН

Xо

о.

но

со m

ож

пзч

:

уо

о. о

ия

CN П

00

о

о см

п

Я OJ

о о

со

о о

« 51Л

гч о

о

N

I а

vl

гЧ п

I п

Т- I о о (Л о

о X

а г1 X

ш ь о о

к

S

э.

н«и

X и

v,н « V

14S h О) я

Xt X

Формула изобретения

Способ производства конструкционной стали, включающий загрузку, расправление, окислительный и восстановительныи периоды, выпуск и раскисление стали в ковше вангщием и алюминием, отлича. ющийся тем, что, с целью получения плотной однородной макроструктуры и мелкого аустенитного зерна в сталях переплавных процессов, при производстве исходной стали на зеркало жидкого

металла перед выпуском, плавки присаживают алюминий в количестве 0,31,5 кг/т и при выпуске плавки на струю вводят ванадий и титан, взятые в количествах соответственно 0,6-1,0 кг/т и 0,4-1,2 кг/т.

Источники информации принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1980-02-25—Подача