ИяоГфетение относится к термической .обработке и может быть исполь- зовяно при термической обработке проката или готовой продукции из высокоуглеродистых легированных сталей для получения в них структуры зернистого перлита.

Цель изобретения - сокращение продолжительности обработки,

Изобретение иллюстрируется следующим примером.

Предлагаемый способ термической обработки опробован на образцах про- мьгашенной плавки стали ШХ15 диаметром 4 мм и длиной 1000 мм с исходным структурами пластинчатого перлита и бейнита, Исходная твердость пластинчатого перлита -325 НВ, бейнита 359 НВ. Для термических обработок использована трубчатая печь, тепловой режим в которой,регулируют изменением силы тока. Наложение изгибньк ультразвуковых колебаний частотой }9,5 кГц осуществляютJ используя непосредственный акустический контакт колебательной системы с боковой по-1 верхностью образца с амплитудой сдви

говой деформации .

Предлагаемый способ термической обработки осуществляют следующим образом I I

Высокоуглеродистую легированную сталь преимущественно подшипниковую сталь с исходной структурой бейнита нагревают со скоростью 150°С/мин до температуры 770-790°С, Выбор этого интервала температур обусловлен тем, что при температуре ниже 770 С замедляется диффузия углерода и легирующих элементов, обуславливающих зарождение центров зернистого перлита и его рост. При нагреве стали вьщге в соответствии с диаграммой состояния происходит растворение карбидной фазы и исключается зародыше- образование зернистого перлита. При исходной бейнитной структуре вьщерж- ка не менее 5 мин обеспечивает необходимую твердость (186-190 НВ) и структуру (1 балл) , Уменьшение времени задержки менее 5 мин приводит к образованию мелкодисперсной структуры перлита и повышенной твердости, В случае исходной структуры пластинчатого перлита вьщержка в течение 5 мин недостаточна, что подтвержда - ется наличием неоднородной структуры зернистого перлита, участками

10

523Д4ДО2

гшастинчатогс псрлит-ч и по1 ЬШ енной твердостью. После выдержки сталь в течение 15-32 мин охлаждгзют до тем:го

30

40

мин охлажДгЗЮТ до

пературы бОО-бЗО с с одновременньтм на.пожением изгибных ультразвуковых колс багтий в диапазоне амплитуд сдвиговой деформации 3, -3,6x10 . При достижении температуры 600-650 С скорость дальнейшего охлаждения не регламентируется.

Возбуждение изгибных ультразвуковых колебаний,, имеющих сдвиговы е компоненты деформации, приводит к дополнительному повыщению плотности дефектов кристаллического строения и качественной трансформации дислокационной структуры металла по сравнению с воздействием продольными колебаниями, при которых имеют место деформации сжатия и растяжения, В результате образования дефектов кристаллического строения повьппенной плотности наблюдается ускорение сфероидиза- ции цементита. Выбор в качестве

ходной структуры бейнита обусловлен тем что этот тип структуры формируется в результате сдвигового бездиффузионного фазового превращения и приводит к накоплению повыпенной плотности дефектов кристаллического строения, наследуемых при последунмцем фазовом ОС - у превращении, В результате суммарного воздействия ультразвуковыми колебаниями, имеющими сдвиговые компоненты деформации, и наследованной аустенитом дислокационной структуры, образовавшейся при сдвиговом бездиффузионном фазовом превра - щении, наблюдается, как было уста- тановлено экспериментально, новый качественный зффект, проявляющийся в ускорении образования зародышей зернистого перлита, в увеличении скорости их роста и сокращении времени тер45 мической обработки по сравнению с известшзш способом, в котором в качестве исходной структуры выбран пластинчатый перлит, а в качестве ультразвукового воздействия - про- : дольные колебания,

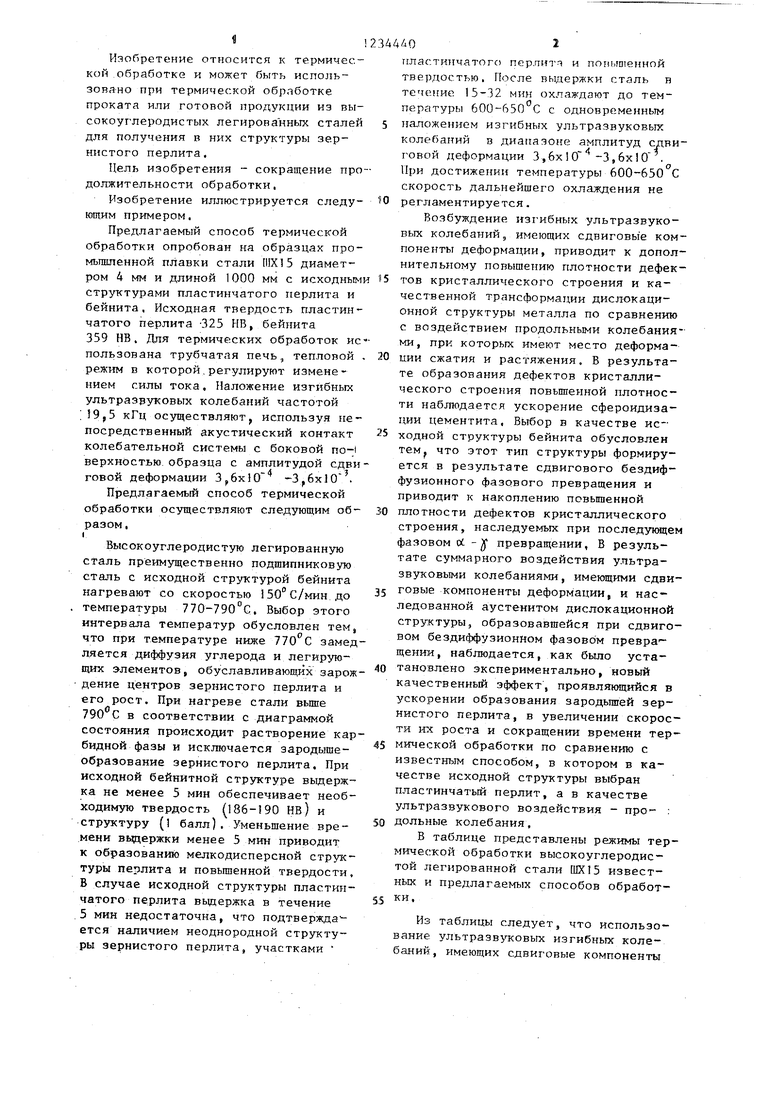

В таблице представлены режимы термической обработки высокоуглеродИс- той легированной стали 11X15 извест50

ных и ки.

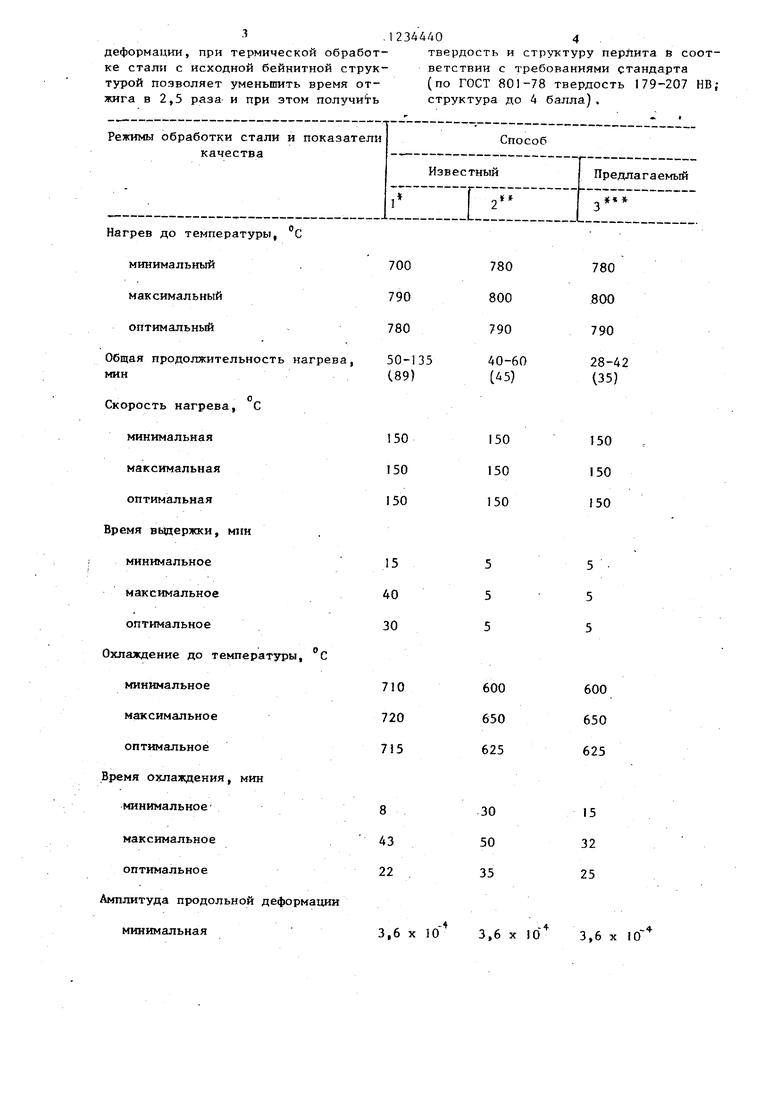

предлагаемых способов обработИз таблицы следует, что использование ультразвуковых изгибных колебаний, имеющих сдвиговые компоненты

деформации, при термической обработке стали с исходной бейнитной структурой позволяет уменьшить время отжига в 2,5 раза и при этом получить

Нагрев до температуры минимальный максимальный оптимальный

Общая продолжительнос мин

о Скорость нагрева, С

минимальная

максимальная

оптимальная Время вьздержки, мин

минимальное

максимальное

оптимальное Охлаждение до темпера

минимальное

максимальное

оптимальное Время озшаждения, мин

минимальное

максимальное оптимальное

Амплитуда продольной минимальная

твердость и структуру перлита в соответствии с требованиями стандарта (по ГОСТ 801-78 твердость 179-207 НВ; структура до 4 балла).

3,6 X 10

3,6 X 10

3,6 X 10

-4

максимальная

оптимальная

1 Время вьщержкир мин

««

4(«

Способ с использованием продольных ультразвуковых колебаний, исходная структура - перлит,

Способ с использованием изгибных ультразвуковых колебаний, исходная структура - перлит,

Исходная структура - бейнит,

Редактор И, Слободяник

Составитель В, Китайский

Техред В.Кадар Корректор И. Муска

Заказ 2955/31Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Продолжение таблицы

3,6 X to 2 X .10

с1

3,6 X 10

2 X 10

.-э

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ сфероидизирующей термической обработки стали | 1986 |

|

SU1463774A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ СТАЛИ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2014 |

|

RU2568887C1 |

| Способ обработки сварных соединений конструкционных сталей | 1978 |

|

SU740845A1 |

| Способ термической обработкизАэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU831809A1 |

| Способ обработки заготовок | 1990 |

|

SU1807083A1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1433991A1 |

| Способ термической обработки заготовок | 1981 |

|

SU988881A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Долженков И.Е | |||

| и др | |||

| Термичес кая обработка металлов | |||

| Сборник | |||

| М.: | |||

| Металлургия, вып, 4, 1975, с.135- 139 | |||

| Способ термической обработки высокоуглеродистых, преимущественно подшипниковых, сталей | 1979 |

|

SU881129A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ACI Ст вьдержку | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-30—Публикация

1984-05-16—Подача