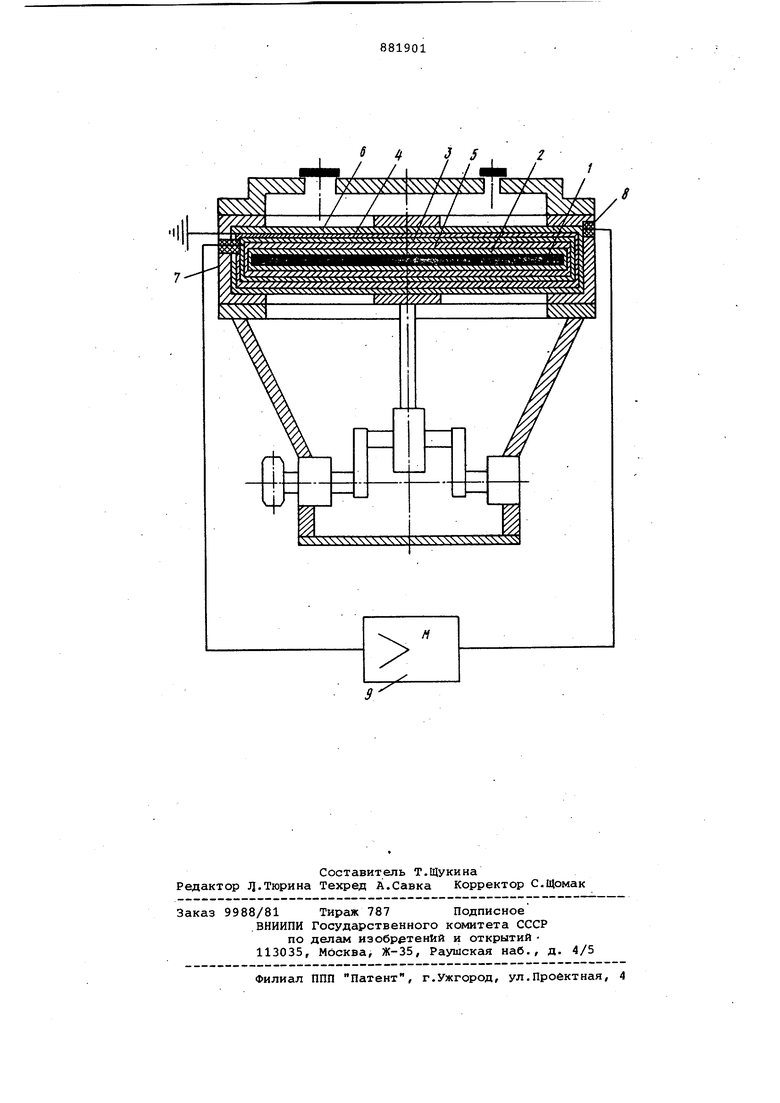

Изобретение относится к созданию материалов с повышенными прочностными характеристиками, к упрочнению на их основе деталей, испытывающих дефо мации в процессе работы. Известен способ упрочнения металлопокрытий, заключающийся в том, что на деталь наплавкой наносят упрочняющее покрытие и одновременно производят термомеханическую обработку, затем производят высокий отпуск, по верхностную закалку и низкий отпуск 1 . Известен также способ упрочнения деталей, например, стгшьной полосы, заключакадийся в нанесении на ее поверхность упрочняющего покрытия. При этом предварительно обрабатывают поверхность полосы, нагревают по лосу в вакууме, выдерживают и охлаждают до начальной температуры ко денсации покрытия, а затем наносят покрытие 2. , Однако данные способы получения деталей с упрочняющими покрытия7-1и не позволяют получать детали, поверхностная прочность которых изменялас бы в зависимости от испытываелих деталью нагрузок. Известен способ, заключающийся в том, что образцы из монокристаллов ZnSe сильно упрочняются в электрическом поле, напряженностью порядка . Причем пластическое течение образца устанавливается лишь при нагрузках превышающих предел текучести на 100%. При увеличении напряженности выше порогового значения эффект быстро увеличивается с увеличением напряженности, а при выключении поля упрочнение снимается ГзЗ. Ц§Л4 изобретения - повышение прочности и управление ею в процессе работы деташей. Поставленная цель достигается тем, что согласно способу покрытие формируют из последовательно наносимых слоев .пьезоэлектрической пленки, диэлектрической пленки и полупроводниковой пленки типа ZnSe, причем каждую пленку, кроме диэлектрической , охватывают кольцевыми контактами, которые подсоединяют к электродам, подключенным к усилителю, В предложенном способе используется свойство папупооводн : овых кристаллов ZnSe упрочнять с rt электрическом поле. Способ упрочнения деталей состоит в следующем. Перед эксплуатацией-упрочняемую деталь устанавливают на подложке вакуумной камеры. Помещают в вакуумную камеру тигли. Загружают каждый тигел одним из компонентов многослойнсзго покрытия. Подводят к каждому тиглю и подложке электронную пушку. Вращают тигли, плавят и испаряют в них электронным лучом соответствующиекомпоненты покрытия. Образуют в вакууме молекулярный или атомный-пучок и направляют испаряемые компоненты на поверхность упрочняемой детали 1. Осаждают пи контуру упрочняемой детали 1 многослойное покрытие, состоящее из отдельных тЪнких, в несколько микрон слоев: пьезоэлектрической пленки типа BaTiOj, диэлект рической пленки типа СиО /2,и полупроводниковой пленки типа ZnSe, хорошо сцепляемых с материалом детали, и охватывающих токопроводящих контактов, например, из серебра Ад . Поляризуют пьезоэлектрическую пленку типа BaJiOj в электрическом поле. Извлекают деталь из камеры, подпаивают к ее контактам электроды и подключают к усилителю. На чертеже показан вакуумный механический насос герметичного исполнения . Элементом, предопределяющим надежность устройства, является мембра на 1 , на которую нанесено упрочняющее покрытие, состоящее из пьезоэлек рической пленки 2 типа BaTiOj, диэлектрической пленки 3 типа CuOQ и полупроводниковой пленки 4 типа- п5е Пленки 2 и 3 охвачены токопроводящими серебряными контактами 5 и 6,к которым подпаяны электроды 7 и 8, подключенные. к усилителю 9. В процессе работы деталь 1 под действием циклических нагрузок сжимается или растягивается (дeфopIvшpyeтcя). При этом возникает электрическое напряжение на пьезоэлектрической пленке 2, кото рое снимается токопрсводящим слоем 5 и через соответствукедий электрод подается на вход усилителя 9, ас ег выхода через соответствующий электрод и токопроводящий слой б - на полупроводниковый слой (пленку из ZnSe которая упрочняется под действием электрического поля, и, следовательно, упрочняет деталь 1. С увеличением нагрузок, испытываемых деталью, увеличивается напряжение, прикладываемое к полупроводниковому слою, и увеличивается эффект упрочнения, т.е. возрастанием нагрузок увеличивается прочность полупроводникового слоя и детали в целом. Предлагаемый способ обеспечивает возможность улучшить прочностные характеристики деталей в процессе работы, позволяет предотвращать-аварийные ситуации, повышать надежность деталей и продлевать срок их службы. Наиболее выгодно предлагаемым спо-. собом управлять прочностью таких материалов, как резина, пластмасса, которые обладают малой прочностью и для их более широкого использования требуют соответствующего поверхностного упрочнения. Формула изобретения Способ упрочнения деталей, заключающийся в нанесениина их поверхность упрочняющего покрытия, о тли чающийся тем, что, с целью повышения прочности и управления ею в процессе работы деталей, покрытие формируют из последовательно наносимых слоев пьезоэлектрической пленки, диэлектрической.пленки и полупроводниковой пленки типа ZnSe, причём каждую пленку, кроме диэлектрической, охватывают кольцевыми контактами, которые подсоединяют к электродам, подключенным к усилителю. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 346355, кл. С 21 d ; 7/14, 1972 (прототип). 2.Авторское свидетельство СССР № 438720, кл. C21d 9/46, 1974 (прототип). 3.Осиньян Ю.А. и Петренко В.Р. Экспериментальное наблюдение влияния электрического поля на пластическую деформацию кристаллов ZnSe. Письма в ЖЭТФ, т.17, вып. 10, с. 555-557.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения и упрочнения покрытия на внутреннюю поверхность полой детали в условиях упругой деформации | 1982 |

|

SU1070209A1 |

| Способ упрочнения ротора центробежных машин | 1990 |

|

SU1761451A1 |

| Способ упрочнения деталей | 1990 |

|

SU1750931A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| Способ упрочнения ротора центробежных машин | 1989 |

|

SU1694369A1 |

| Импульсная газоразрядная лампа | 1982 |

|

SU1089673A1 |

| СПОСОБ ОБНАРУЖЕНИЯ И УСТРАНЕНИЯ ДЕФЕКТА | 1973 |

|

SU370516A1 |

| Способ поверхностной обработки деталей | 1990 |

|

SU1750933A1 |

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

| КОНСТРУКЦИЯ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО МИКРОМЕХАНИЧЕСКОГО РЕЛЕ С ПОДВИЖНЫМ ЭЛЕКТРОДОМ В ВИДЕ СТРУКТУРЫ С ПЬЕЗОЭЛЕКТРИЧЕСКИМ СЛОЕМ | 2011 |

|

RU2481675C2 |

м

Авторы

Даты

1981-11-15—Публикация

1978-01-20—Подача