J

Изобретение относится к способам: получения гранул свинцового глета, содержащего 1 % металлического свинца , и может быть использовано в стекольной и керамической промышленности.

Известен способ получения гранул свинцового глета, содержащего 1% металлического свинца, для стекольной и керамической промышленности путем нагрева порошкообразного свинцового глета при непрерывном перемешивании его в барабанном грануляторе при линейной скорости перемещения стенки барабана 0,2 м/с по свя.зующим. В качестве связующего может быть использовано жидкое стекло, многоатомный спирт, глицерин и др. Время гранулирования 30 мин. Гранулы получаются достаточно прочными (поверхностное разрушение 2-5%) ГП.

Однако для достижения такой проч.ности JB состав порошкообразного глета вводят органические и неорганические вещества, что снижает содержание основного вещества в гранулах до 90-95%. Кроме того, введение органических веществ в глет, используемый в стекольной и керамической промышленности, недопустимо, так как сгорание их приводит к созданию восстановительной среды, что вызывает восстановлейие свинца и получение некачественного продукта.

Известен также способ получения

10 грану/ свинцового глета, содержащего 2-30% металлического свинца, путем смешения порошкообразного свинцового глета с водой, в барабанном грануляторе при линейной скорости перемеще15ния стенки барабана 0,2 м/с, с последующей сушкой и прокалкой полученных гранул 2.

Недостатком известного способа является низкая прочность получаеьалх

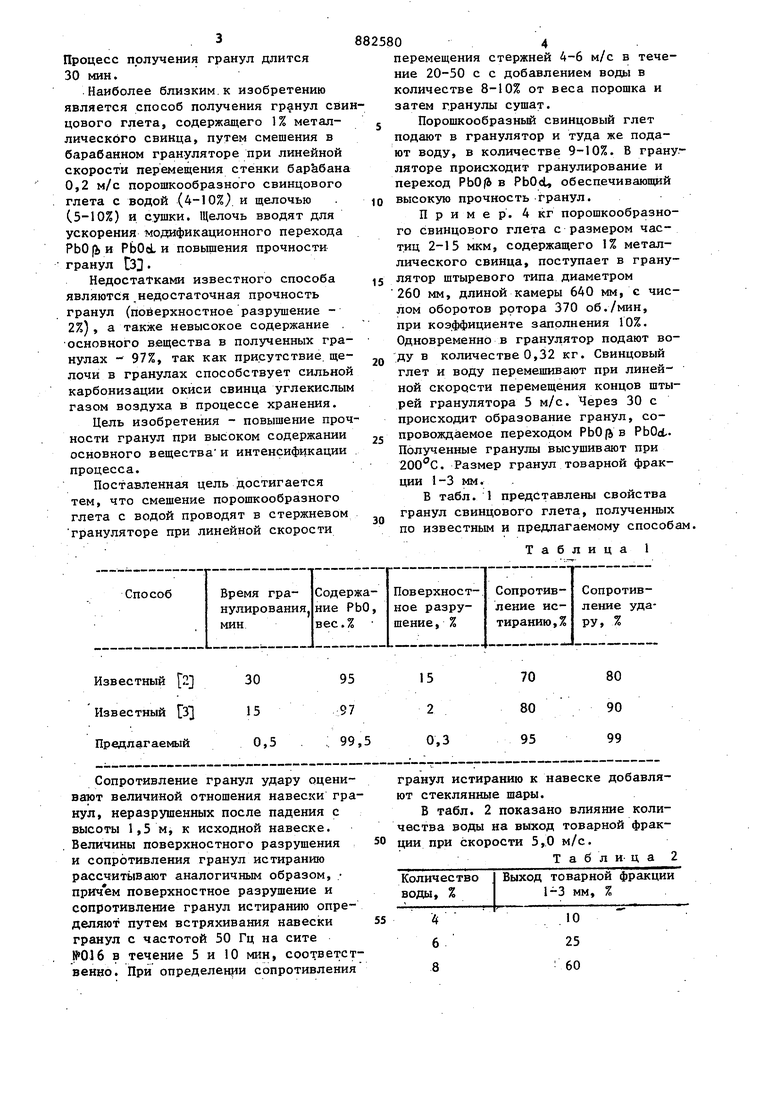

20 гранул - поверхностное разрушение составляет около 15%. Кроме того, получаются гранулы с недостаточным содержанием основного вещества 95%. Процесс получения гранул длится 30 мин. Наиболее близким.к изобретению является способ получения гранул сви цового глета, содержащего 1% металлического свинца, путем смешения в бсзрабанном грануляторе при линейной скорости перемещения стенки барабана 0,2 м/с порошкообразного свинцового глета с водой (4-10%/ и щелочью С5-10%) и сушки. Щелочь вводят для ускорения кодификационного перехода РЬО(Ьи PbOd, и повышения прочности гранул t33 Недостатками известного способа являются,недостаточная прочность гранул (поверхностное разрушение 2%), а также невысокое содержание . основного вещества в полученных гра нулах - 97%, так как присутствие ще лочи в гранулах способствует сильной карбонизации окиси свинца углекислым газом воздуха в процессе хранения. Цель изобретения - повышение проч ности гранул при высоком содержании основного вещества и интенсификации процесса. Поставленная цель достигается тем, что смешение порошкообразного глета с водой проводят в стержневом грануляторе при линейной скорости 04 перемещения стержней 4-6 м/с в течение 20-50 с с добавлением воды в количестве 8-10% от веса порошка и затем гранулы сушат. Порошкообразный свинцовый глет подают в гранулятор и туда же подают воду, в количестве 9-10%. В грану.ляторе происходит гранулирование и переход PbO/J в PbOcL, обеспечиваю1ций высокую прочность гранул. Пример. 4 кг порошкообразного свинцового глета с размером частиц 2-15 мкм, содержащего 1% металлического свинца, поступает в гранулятор штыревого типа диаметром 260 мм, длиной камеры 640 мм, с числом оборотов ротора 370 об./мин, при коэффициенте заполнения 10%. Одновременно в гранулятор подают воду в количестве 0,32 кг. Свинцовый глет и воду перемешивают при линейной скорости перемещения концов штырей гранулятора 5 м/с. Через 30 с происходит образование гранул, сопровождаемое переходом PbO(S в PbOot,. Полученные гранулы высушивают при . Размер гранул товарной фракции 1-3 мм. В табл. 1 представлены свойства гранул свинцового глета, полученных по известным и предлагаемому способам. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства глета свинцового альфа-модификации | 2018 |

|

RU2678057C1 |

| Способ приготовления шихты | 1985 |

|

SU1276625A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВИНЦОВОГО СТЕКЛА | 2013 |

|

RU2559941C2 |

| Способ подготовки стекольной шихты | 1979 |

|

SU885154A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ (ВАРИАНТЫ) | 2007 |

|

RU2381202C2 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 2019 |

|

RU2720042C1 |

| Способ получения гранулированного наполнителя | 1980 |

|

SU935513A1 |

| Способ получения свинцового сурика | 1988 |

|

SU1638146A1 |

| ДИСПЕРГИРУЕМЫЕ ГРАНУЛЫ ГАЗОВОЙ САЖИ | 1995 |

|

RU2142482C1 |

Сопротивление гранул удару оцениватот величиной отношения навески гранул, неразрушенных после падения с высоты 1,5 м, к исходной навеске. Величины поверхностного разрушения и сопротивления гранул истиранию рассчитывают аналогичным образом, . причем поверхностное разрушение и сопротивление гранул истиранию определяют путем встряхивания навески гранул с частотой 50 Гц на сите №016 в течение 5 и 10 мин, соответственно. При определении сопротивления

гранул истиранию к навеске добавляют стеклянные шары.

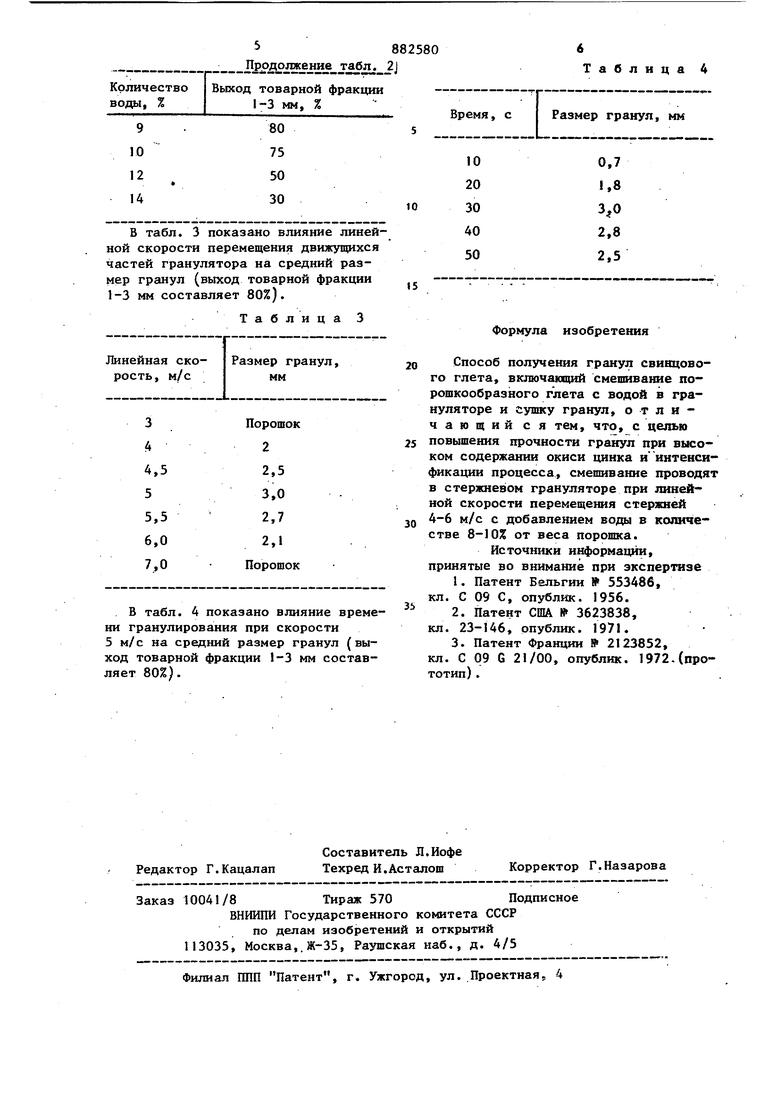

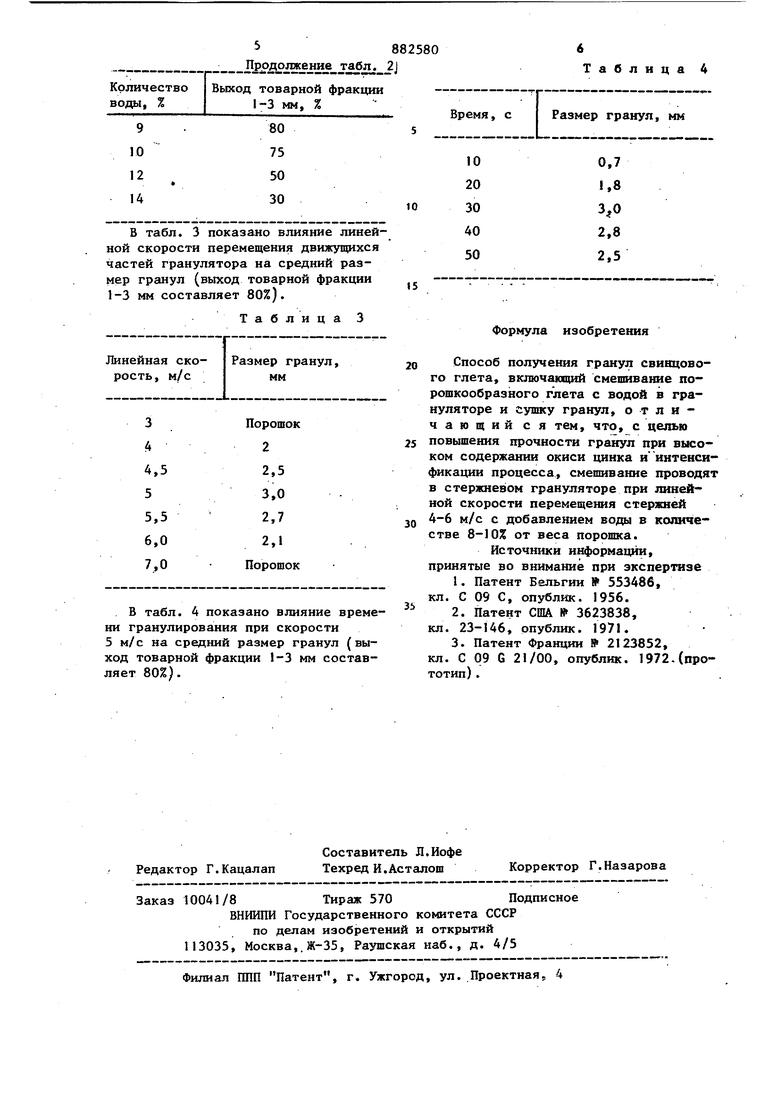

В табл. 2 показано влияние количества воды на выход товарной фракции при скорости 5,0 м/с.

Т а б л и ц а 2

Таблица 3

В табл. 4 показано влияние времени гранулирования при скорости 5 м/с на средний размер гранул (выход товарной фракции 1-3 мм составляет 80%).

Формула изобретения

Способ получения гранул свинцового глета, включающий смешивание порошкообразного глета с водой в грануляторе и сушку гранул, отличающий ся тем, что, с целью повышения прочности гранул при высоком содержании окиси цинка и интенсификации процесса, смешивание проводят в стержневом грануляторе при линейной скорости перемещения стержней 4-6 м/с с добавлением воды в количестве 8-10% от веса порошка.

Источники информации, принятые во внимание при экспертизе

кл. С 09 G 21/00, опублик. 1972.(прототип) .

Авторы

Даты

1981-11-23—Публикация

1977-07-27—Подача