I

Изобретение относится к химической технологии, а именно к технологии получения гранулированных наполнителей полимеров, обладающих специальными свойствами.

Тенденцией развития химической промышленности является исключение из номенклатуры наполнителей пылящих, порошкообразных, пожаро- и взрывоопасных продуктов. Наиболее экономичным путем улучшения свойств наполнителей является их гранулирование.

Известен способ получениг гранулоподобного наполнителя для. полимерных материалов (керэласта) на основе керогена путем обработки последнего модификатором - латексом, содержащим карбоцепной каучук в количестве 15-60 мас.% по сухому остатку в штыревом грануляторе. Введение каучука в латексной форме в кероген приводит к резкому снижению пыления (материала, уменьшению его взрывоопасности (пылящая способность керэласта составляет 3-5%) Ю.

Однако применение керэласта в качестве наполнителя (в основном в производстве эбонитов) заведомо ограничено в связи с тем, что он содержит в большом количестве каучук определенного класса (карбЬцепной). Введение керэласта в полиэтилен низкого давления (ПЭНД) резко снижает ,.

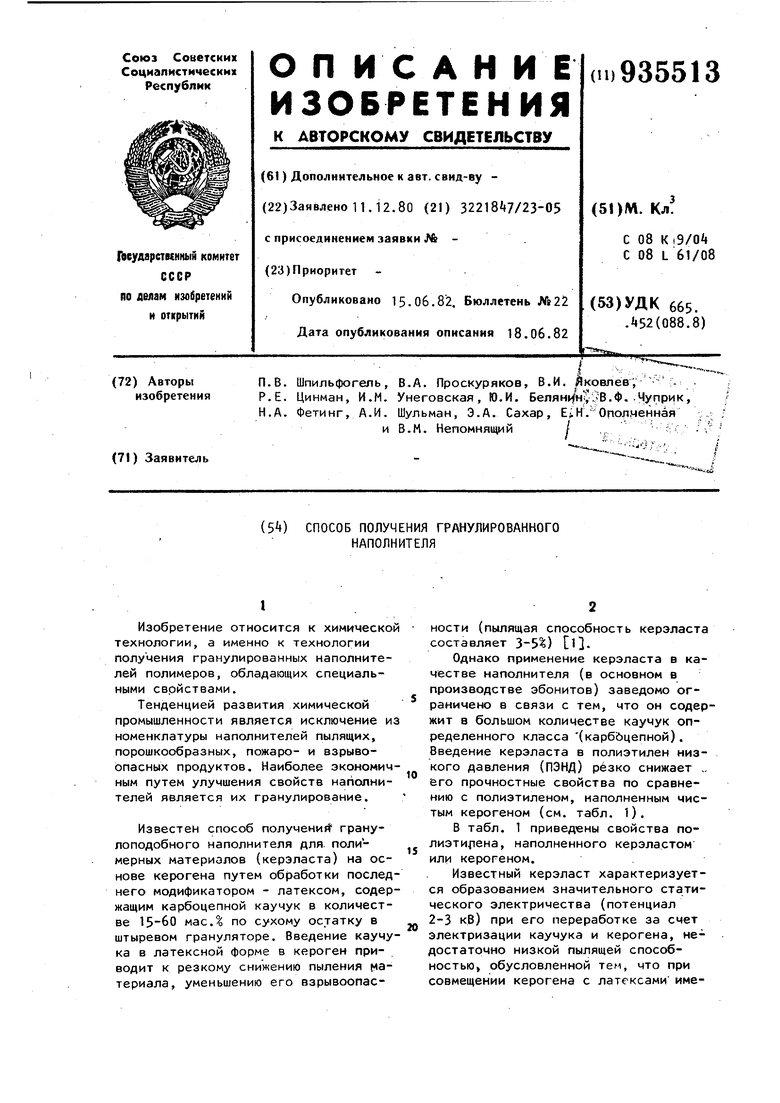

10 его прочностные свойства по сравнению с полиэтиленом, наполненным чистым керогеном (см. табл. 1).

В табл. 1 приведены свойства полиэти 1ена, наполненного керэластом

15 или керогеном.

Известный керэласт характеризуется образованием значительного статического электричества (потенциал 2-3 кВ) при его переработке за счет

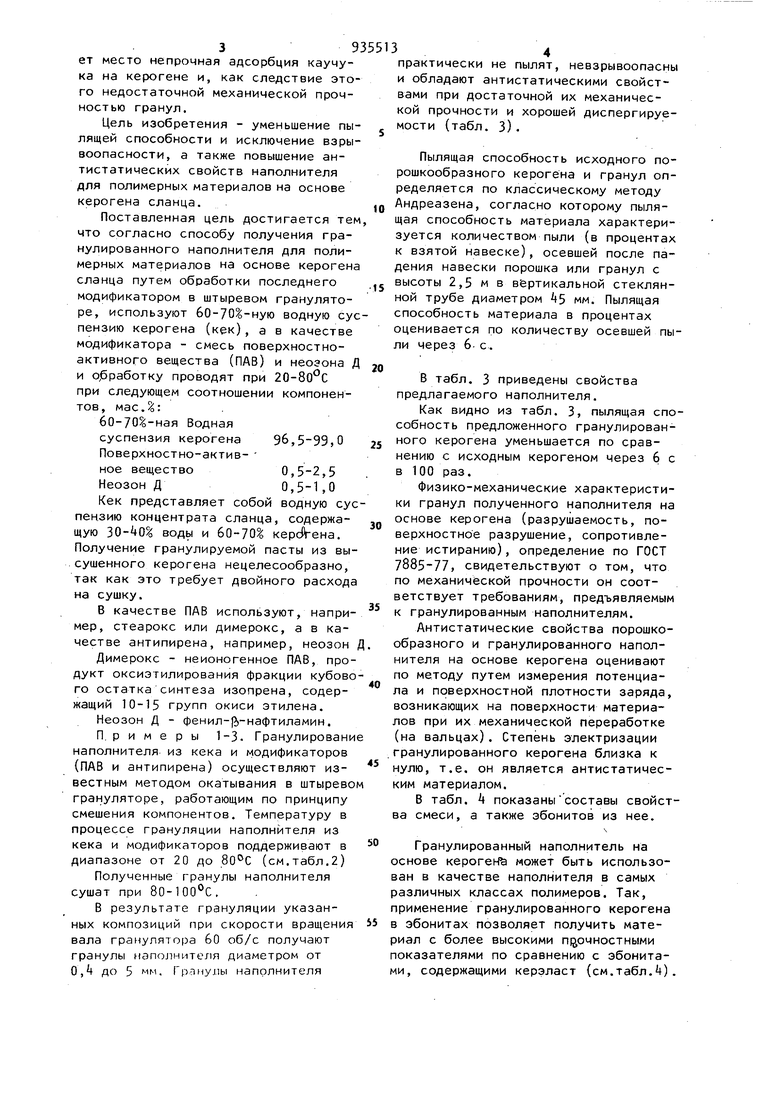

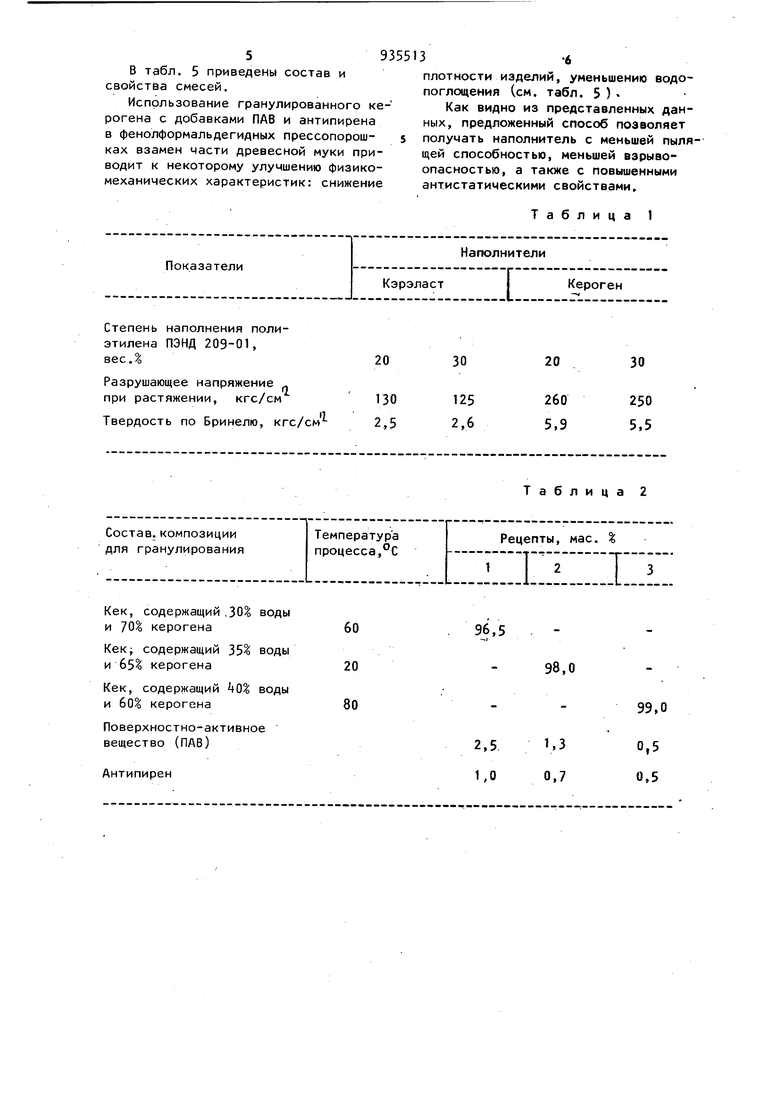

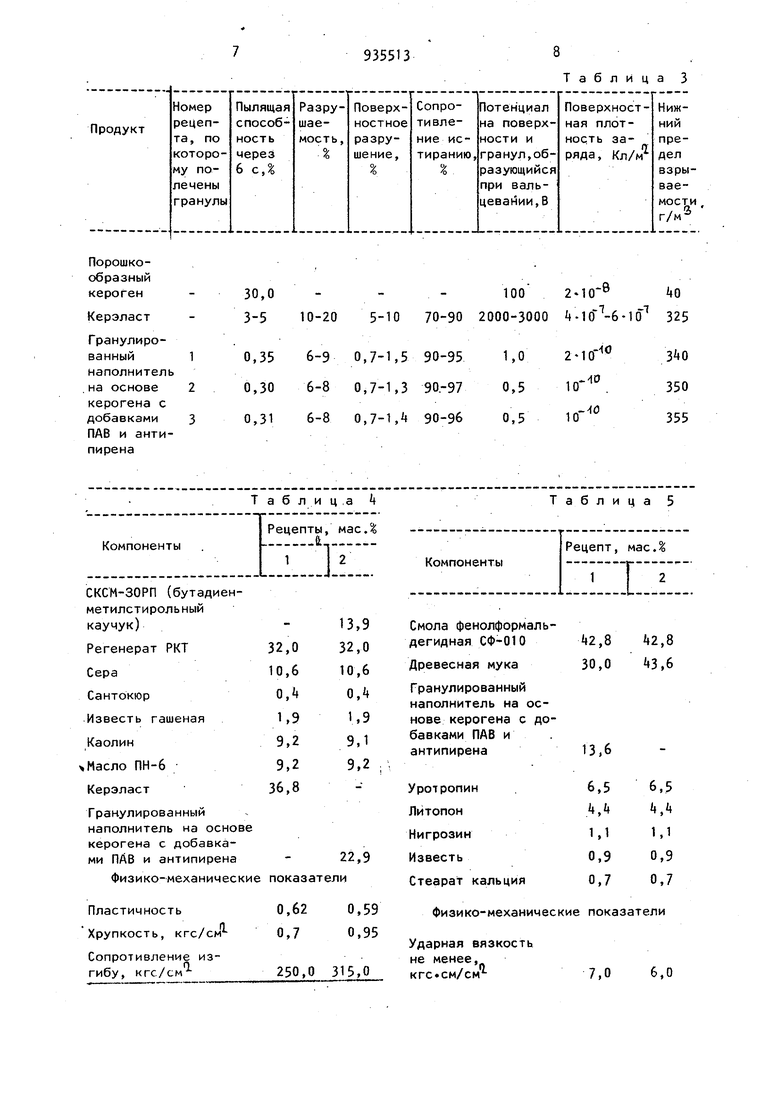

20 электризации каучука и керогена, недостаточно низкой пылящей способностью, обусловленной тем, что при совмещении керогена с латексами име39ет место непрочная адсорбция каучука на керогене и, как следствие этого недостаточной механической прочностью гранул. Цель изобретения - уменьшение пылящей способности и исключение взрывоопасности, а также повышение антистатических свойств наполнителя для полимерных материалов на основе керогена сланца. Поставленная цель достигается тем что согласно способу получения гранулированного наполнителя для полимерных материалов на основе керогена сланца путем обработки последнего модификатором в штыревом грануляторе, используют бО-70 -ную водную сус пензию керогена (кек), а в качестве модификатора - смесь поверхностноактивного вещества (ПАВ) и неоэона Д и oj6pa6oTKy проводят при 20-80 0 при следующем соотношении компонентов, мае. 60-70%-ная Водная суспензия керогена 9б,,0 Поверхностно-активное вещество 0,5-2,5 Неозон Д0,5-1 ,0 Кек представляет собой водную сус пензию концентрата сланца, содержащую воды и 60-70 . Получение гранулируемой пасты из высушенного керогена нецелесообразно, так как это требует двойного расхода на сушку. В качестве ПАВ используют, например, стеарокс или димерокс, а в качестве антипирена, например, неозон Димерокс - неионогенное ПАВ, продукт оксиэтилирования фракции кубово го остатка синтеза изопрена, содержащий 10-15 групп окиси этилена. Неозон Д - фенил-(Ь-нафтиламин. П. р и м е р ы 1-3. Гранулировани наполнителя из кека и модификаторов {ПАВ и антипирена) осуществляют известным методом окатывания в штырево грануляторе, работающим по принципу смешения компонентов. Температуру в процессе грануляции наполнителя из кека и модификаторов поддерживают в диапазоне от 20 до (см.табл.2) Полученные гранулы наполнителя сушат при 80-100 С, В результате грануляции указанных композиций при скорости вращения вала гранулятора 60 об/с получают гранулы наполнителя диаметром от О, до 5 мм. Гранулы наполнителя 4 практически не пылят, невзрывоопасны и обладают антистатическими свойствами при достаточной их механической прочности и хорошей диспергируемости (табл. 3). Пылящая способность исходного порошкообразного керогена и гранул определяется по классическому методу Андреазена, согласно которому пылящая способность материала характеризуется количеством пыли (в процентах к взятой навеске), осевшей после падения навески порошка или гранул с высоты 2,5 м в вертикальной стеклянной трубе диаметром 5 мм. Пылящая способность материала в процентах оценивается по количеству осевшей пыли через 6.с. В табл. 3 приведены свойства предлагаемого наполнителя. Как видно из табл. 3, пылящая способность предложенного гранулированного керогена уменьшается по сравнению с исходным керогеном через 6 с в 100 раз. Физико-механические характеристики гранул полученного наполнителя на основе керогена (разрушаемость, поверхностное разрушение, сопротивление истиранию), определение по ГОСТ 7885-77, свидетельствуют о том, что по механической прочности он соответствует требованиям, предъявляемым к гранулированным наполнителям. Антистатические свойства порошкообразного и гранулированного наполнителя на основе керогена оценивают по методу путем измерения потенциала и поверхностной плотности заряда, возникающих на поверхности материалов при их механической переработке (на вальцах). Степень электризации гранулированного керогена близка к нулю, т.е. он является антистатическим материалом. В табл. 4 показанысоставы свойства смеси, а также эбонитов из нее. Гранулированный наполнитель на основе керогеИй может быть использован в качестве наполнителя в самых различных классах полимеров. Так, применение гранулированного керогена в эбонитах позволяет получить материал с более высокими п очностными показателями по сравнению с эбонитами, содержащими керэласт (см.табл.t) .

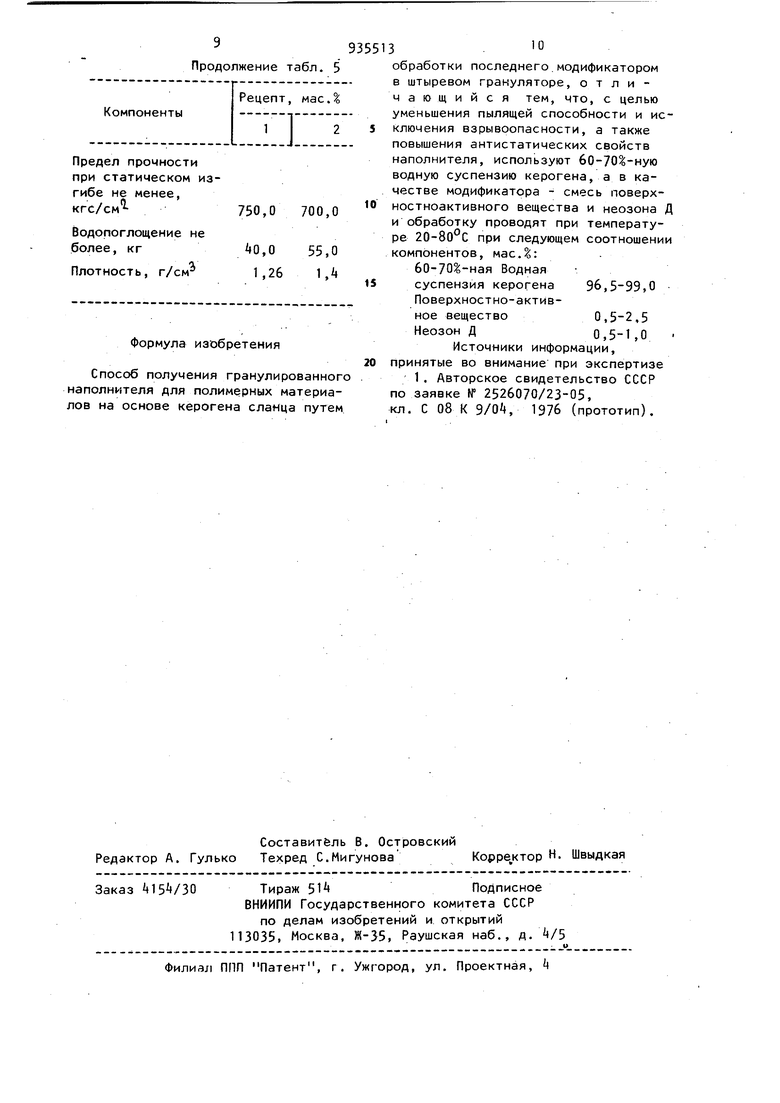

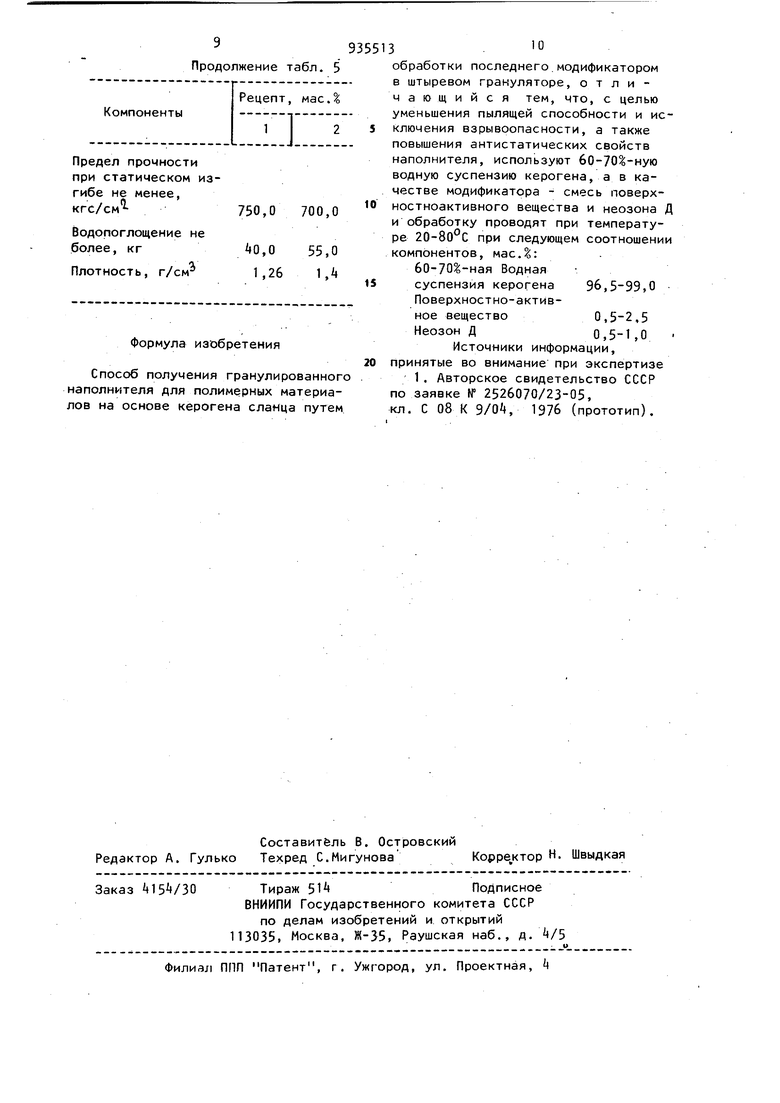

В табл. 5 приведены состав и свойства смесей.

Использование гранулированного керогена с добавками ПАВ и антипирена в фенолформальдегидных прессопорошках взамен части древесной муки приводит к некоторому улучшению физикомеханических характеристик: снижение

плотности изделий, уменьшению водопоглощения (см. табл. 5 ) «

Как видно из представленных данных, предложенный способ позволяет полумать наполнитель с меньшей пылящей способностью, меньшей вэрывоопасностью, а также с повышенными антистатическими свойствами.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Эбонитовая смесь | 1982 |

|

SU1027178A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2125065C1 |

| Резиновая смесь на основе натурального или синтетических каучуков | 1974 |

|

SU514864A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ НАТУРАЛЬНОГО ГОРЮЧЕГО СЛАНЦА ДЛЯ ПРОИЗВОДСТВА ЭБОНИТОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2173323C2 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| Эбонитовая смесь на основе бутадиенметилстирольного каучука | 1981 |

|

SU1004420A1 |

| Противопригарное покрытие для литейных форм и стержней | 1986 |

|

SU1391798A1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2312116C1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU966096A1 |

| ВЕЩЕСТВО ВЗРЫВЧАТОЕ МАЛОГИГРОСКОПИЧНОЕ | 2001 |

|

RU2218317C2 |

Степень наполнения полиэтилена ПЭНД 209-01,

весД

Разрушающее напряжение

Кек, содержащий ,30 воды

и 1Q% керогена

KeKi содержащий 35 воды

и б5 керогена

Кек, содержащий 40% воды

и 60 керогена

Поверхностно-активное вещество (ПАВ)

Антипирен

20

30

30

Таблица 2

96,5

98,0

99,0

0,5 0.5 0,7 Порошкообразныйкероген Керэласт Гранулиро6-9 0,7-1,5 ванный наполнитель 6-8 0,7-1,3 ,на основе керогена с 6-8 О,7-1,А добавками ПАВ и антипирена

Т а б л и ц ,а k

Рецепты, масД

Компоненты

СКСМ-ЗОРП (бутадиенметилстирольный

каучук)- 13,9

Регенерат РКТ32,032,0

Сера10,610,6

СантокюрО,0,4

Известь гашеная1,91,9

Каолин9,29,1

Масло ПН-69,29,2

Керэласт36,8Гранулированныйнаполнитель на основе керогена с добавками ПАВ и антипирена - 22,9

Физико-механические показатели

0,62 0,7

250,0 315,0

Таблица 3 5-10

Таблица 5

Рецепт, мас.

Компоненты

Г

1

Смола фенолформальдегидная СФ-010

Древесная мука

Гранулированный наполнитель на основе керогена с добавками ПАВ и антипирена

Уротропин .

Литопон

Нигрозин

Известь

Стеарат кальция

0,59

Физико-механичес 0,95

6,0

7,0 70-90 2000-3000 i -1 б 325 90-95 1,0 90-97 0,5 90-96 0,5 9 Продолжение табл. 5 Рецепт, мас.| Компоненты :n:::i Предел прочности при статическом изгибе не менее, кгс/см 750,0 700,0 Водопоглощение не .0,0 55,0 более, кг Плотность, г/см 1,26 1,. Формула изобретения Способ получения гранулированного наполнителя для полимерных материалов на основе керогена сланца путем . О обработки последнего,модификатором в штыревом грануляторе, отличающийся тем, что, с целью уменьшения пылящей способности и исключения взрывоопасности, а также повышения антистатических свойств наполнителя, используют 60-70 -ную водную суспензию керогена, а в качестве модификатора - смесь поверхностноактивного вещества и неозона Д и обработку проводят при температуре 20-80°С при следующем соотношении компонентов, мас.|: 60-70%-ная Водная суспензия керогена 96,5-99,0 Поверхностно-активное вещество 0,5-2,5 Неозон Д0,5-1,0Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР по заявке № 2526070/23-05, кл. С 08 К 9/0, 1976 (прототип).

Авторы

Даты

1982-06-15—Публикация

1980-12-11—Подача