:1

Изобретение относится к устройствам, обеспечивающим комплексную обработку стыка при сварке трубопроводов, в частности при прокладке магистргшьных трубопроводов большого диаметра, например 1420 мм, и модет найти применение в нефтедобывающей, газовой, строительной отраслях промвлипенности.

Известна установка для сборки и. /сварки трубопроводов, содержащая полуприцеп, на котором размещен механизм подачи труб, центратор, механизм для перемещения устройства по трубе, выполненный с опорными коническими роликами tl.

Однако эта установка не обеспечивает быстрого монтаика и демонтажа оборудования, так как центратор соCTOj T из неразъемных колец, кроме того,установка не обеспечивает проведение полного комплекса работ,связанных с обработкой стыка. Например, она не выполняет зачистку кромок, термообработку, автоматическую сварку, контроль качества соединения, защиту рабочей зоны и т.д. То есть зта установка не обеспечивает в полной мере механизацию и автоматизацию технологического процесса по

комплексной обработке неповоротного стыка. Кроме того, отсутствие защитного укрытия рабочего места ухудшает условия труда сварщиков, работающих в различных климатических зонах, особенно в неблагоприятную погоду.

Наиболее близкой к предлагаемой по технической сущности и достигае10мому результату является установка для сборки и сварки трубопроводов, содержгидая смонтированный на прицепе с возможностью подъема и продольного перемещения центратор, вы15полненный в виде двух пар, шарнирно соединенных между собой полукольцевыми направлякхцими для сварочных головок, а также установленный на центраторе механизм осевого перемещения труб с силовыми цилиндрами 2.

Однако данная установка также не обеспечивает полного комплекса работ н необходимой точности стыковки труб, что снижает качество сварки,

25 производительность и ухудшает условия труда.

Цель изобретения - повышение качества сварки путем увеличения точности стыковки труб, а также по30 вьинения производительности и улучшеия условий труда при работах под ткрытым кебом.

С этой целью в установке для сборки и сварки трубопроводов, соержа1.цей смонтированный на прицепе с возможностью подъема и продольного перемещения центратор, выполненный в виде двух пар, шарнирно соеиненных между собой полукольцевых зажимных секций с полукольцевыми .на-. пpaвляющи to для сварочных головок, а также установленный на центраторе механизм осевого перемещения труб с силовыми цилиндрами, корпуса указанных цилиндров расположены диаметрально противоположно и шарнирно установлены на одной из пар зажимных секций центратора,на штоках указанных цилиндров смонтированы зажимы для труб, а зажимные секции центратора оснащены шаровыми опорами труб, при этом шаровые опоры, расположенные в секциях, соединенных с силовыми цилиндрами механизма осевого перемещения труб, установлены с возможностью вращения, а шаровые опоры, размещенные в другой паре секций закреплены жестко.

Кроме того,на центраторе смонтирован з.ащитный кожух, торцовые стенки которого выполнены в виде двух штор с щарнирно соединенными между собой полукольцевыми опорами, связанными с секциями центратора.

При этом на направляющих центратора установлены с возможностью перемещения нагревательный и охлаждающий элементы, выполненные в виде двух полуколец.

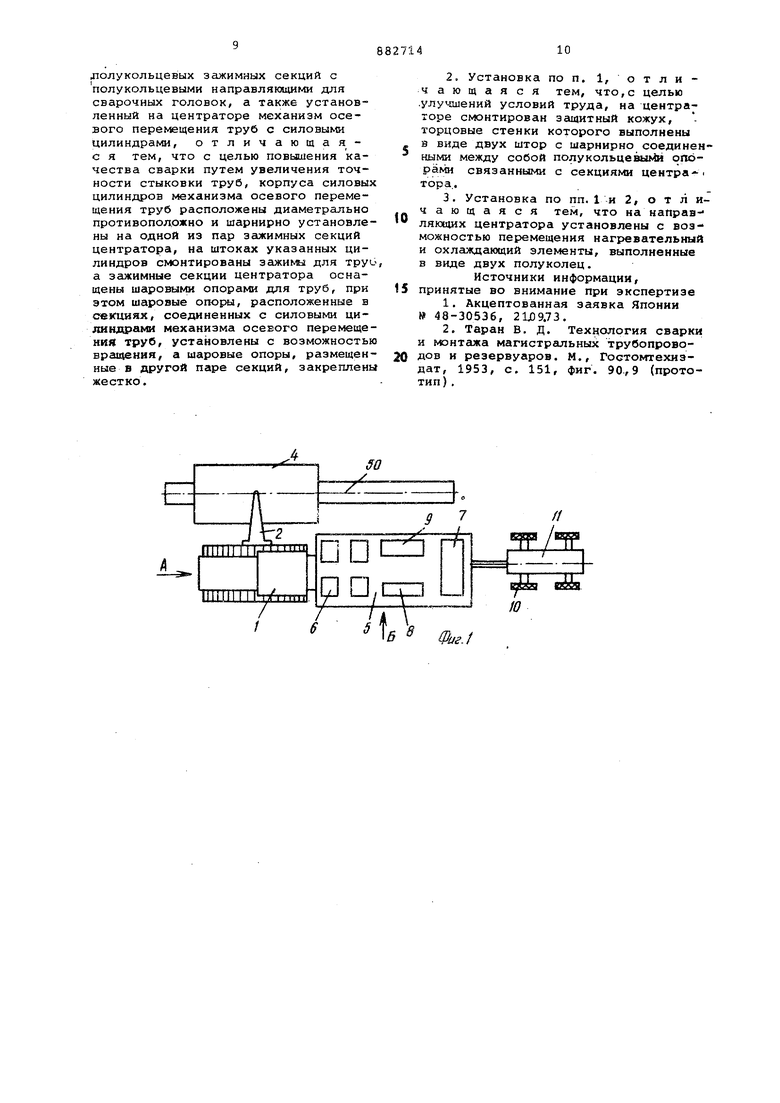

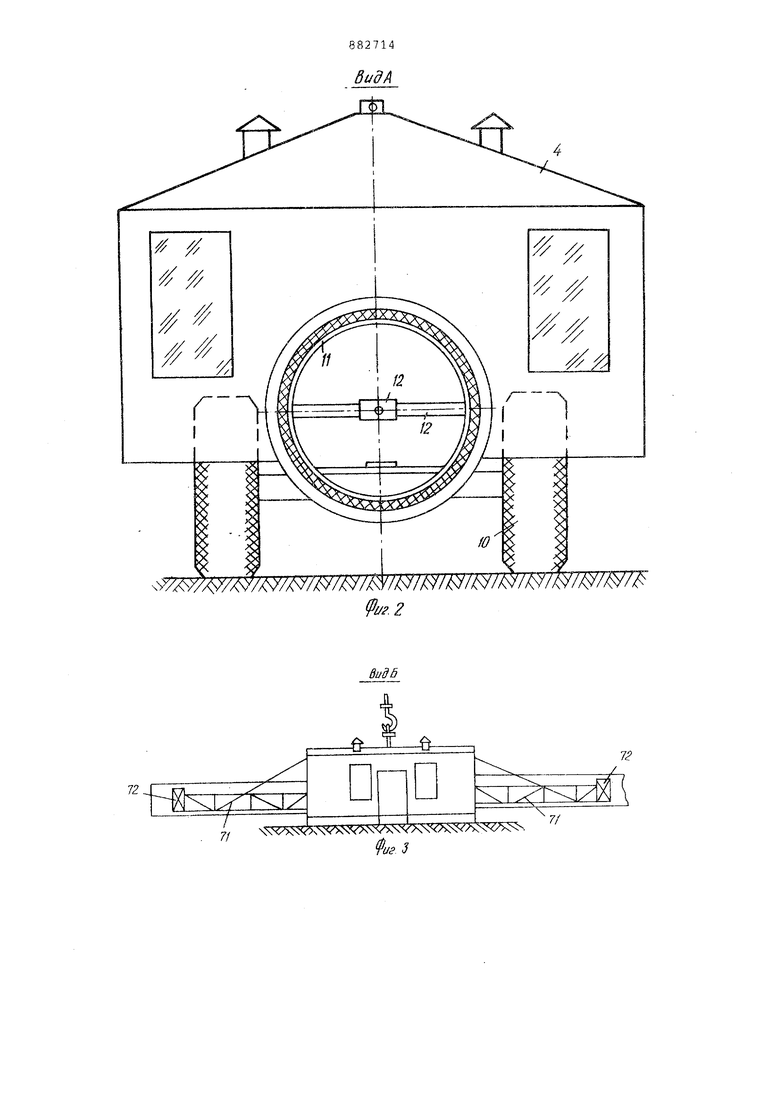

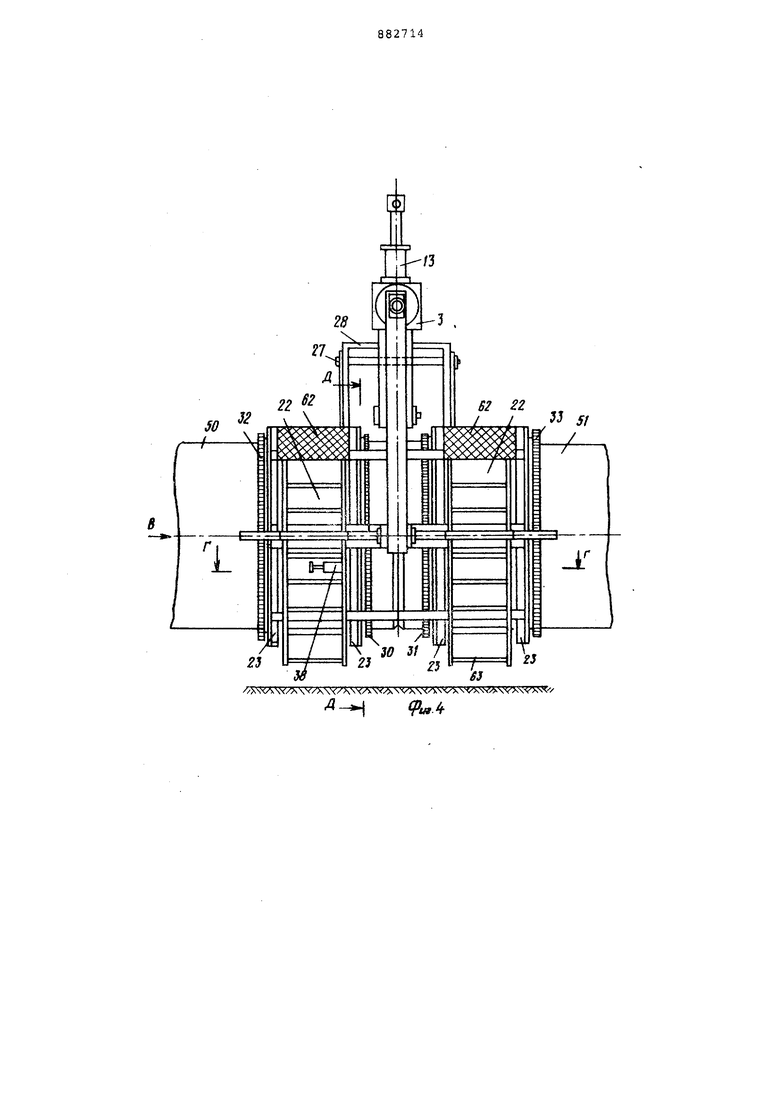

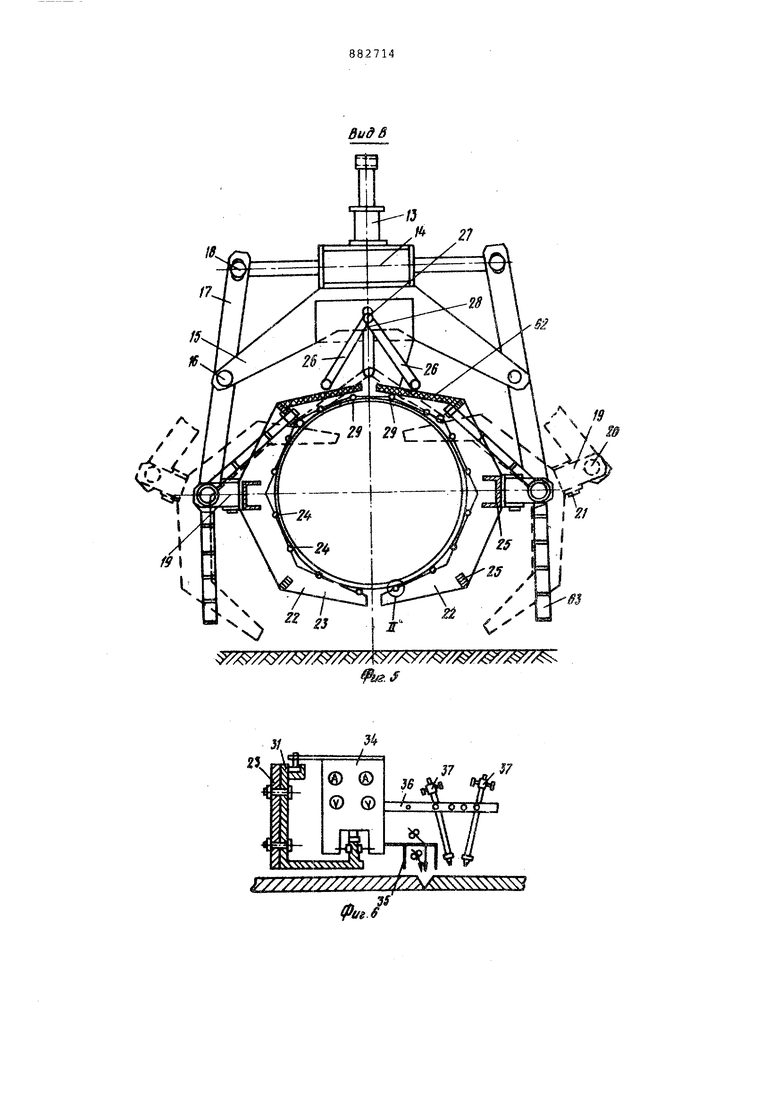

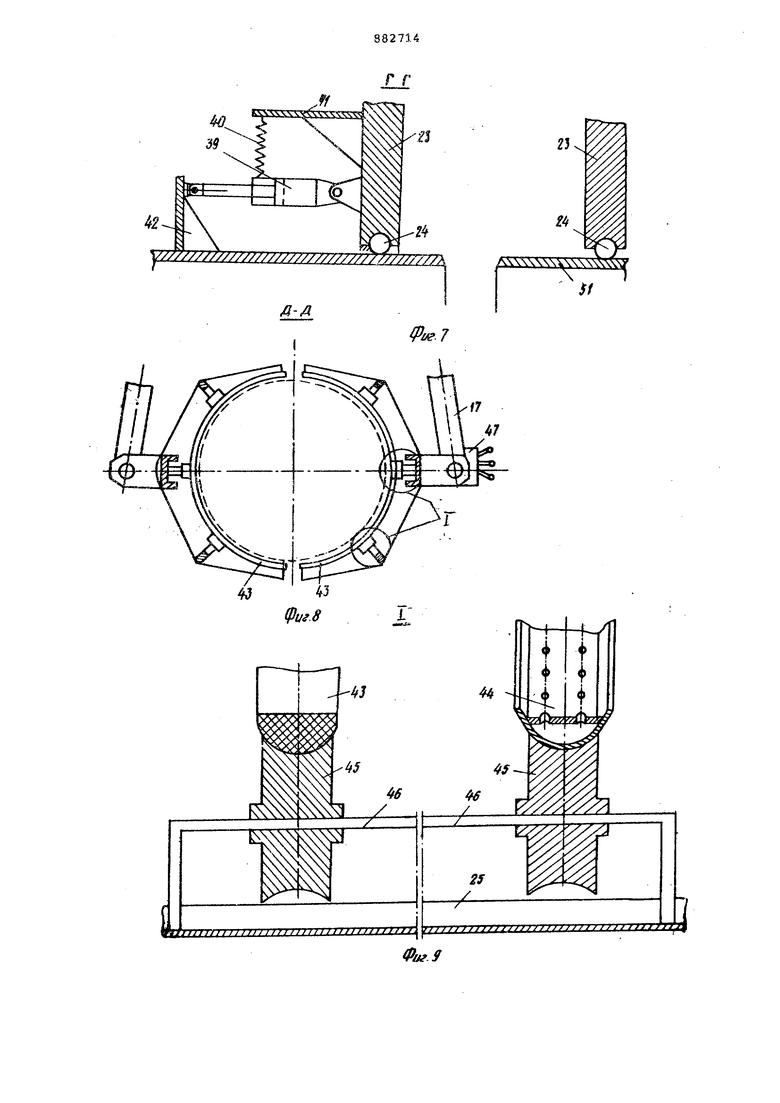

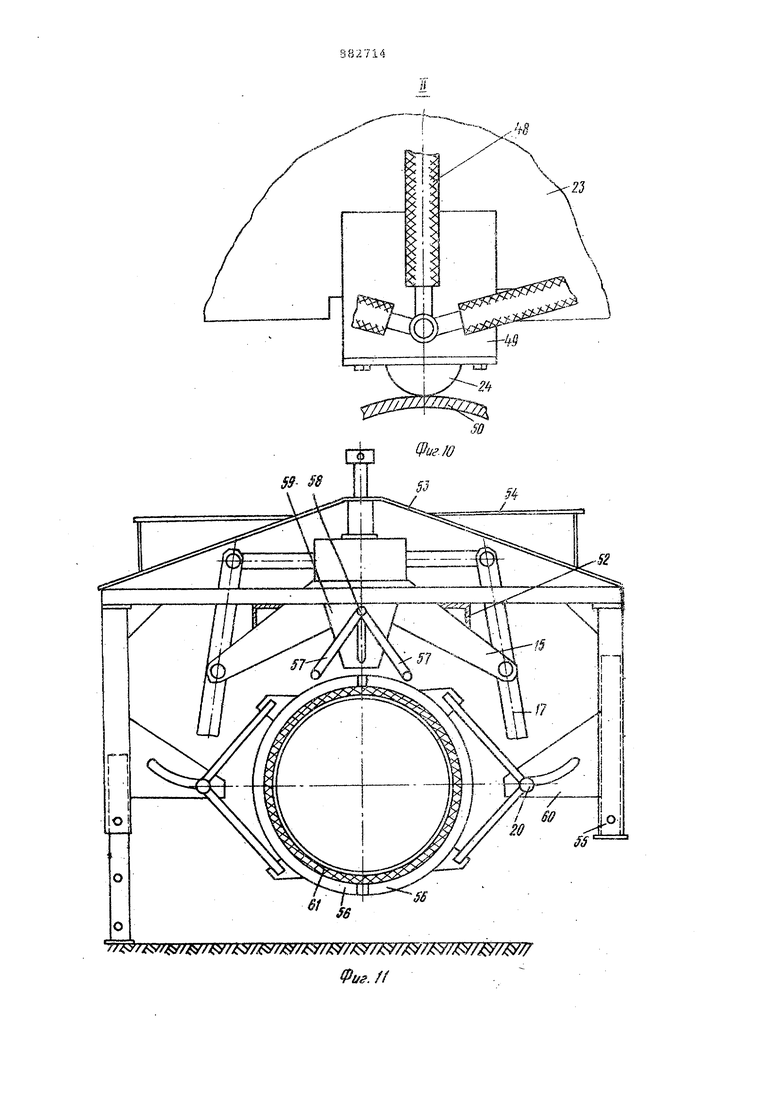

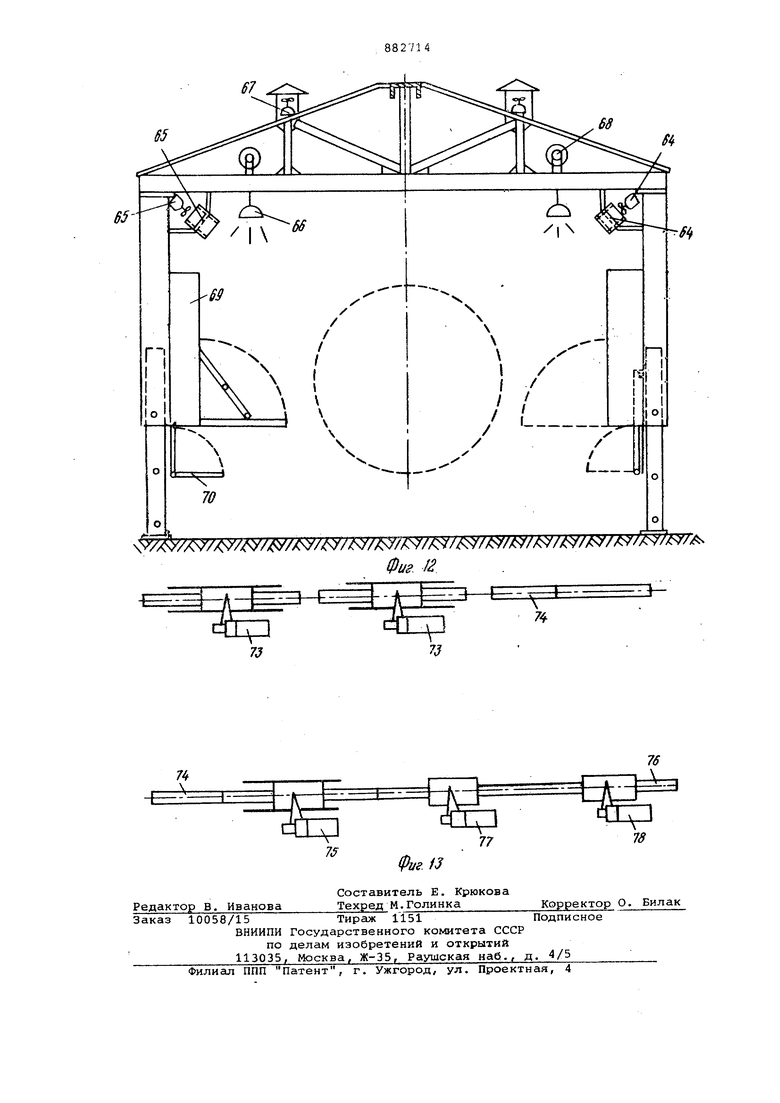

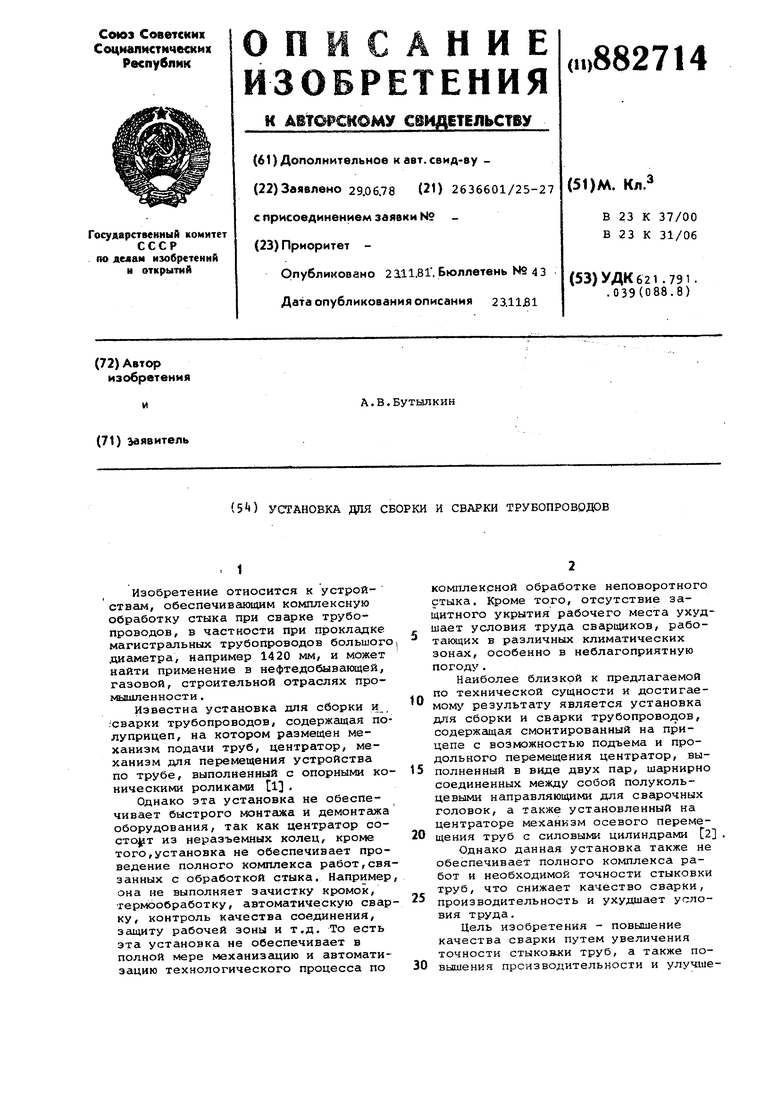

На фиг. 1 изображена установка, вид сверхуfна фиг. 2 - вид А на фиг.1, на фиг. 3 - вид В на фиг. 1) на фиг. 4 - центратор; на фиг. 5 - вид В на фиг. 4; на фиг. б - установка свар. 1чноа головки; на фиг, 7 - сечение Г-Г на фиг. 4; на фиг, 8 - сечение Д-Д на фиг, 4; на фиг, 9 - узел Т на фиг. 8; на фиг, 10 - узел 11 на ,.. фиг. 5) на фиг. 11 - защитный кожух на фиг,12 - система обеспечения микроклимата в рабочей зоне на фиг.13 схема размещения установки при прокладке трубопроводов.

Установка содержит тележку-трубопрокладчик 1 со стрелой 2, на которой смонтирован центратор 3 с защитным кожухом 4, а также полуприцеп. 5 с источником 6 питания, нагре ват льным устройством для термообработки, электростанцией 7, мощностью 100-150 кВт, установкой 8 для производства углекислого газа, компрессор 9 и несамоходный транспортный блок 10, представляющий собой двухосный прицеп, продольной связью которого является труба 11, по диаметру соответствующая центратору. На этой трубе 11 в транспортном положения смонтирован центратор 3, его

крепление на трубе 11 осуществляется с помогцью стяжных винтов с гайками 12. В транспортном положении блок 10 с центратором 3 прицепляется к полуприцепу 5 и транспортируется трубоукладчиком 11,

Центратор 3 смонтиоован на стоеле 2 посредством привода 13 для подъема центратора.

Центратор содержит привод 14, например гидравлический, на корпусе которого смонтирован кронштейн 15 с шарнирно установленными на них посредством осей 16 двумя двуплечими рычагами 17, одно из плеч каждого соединено посредством оси 18 со штоками привода 14. На другом плече рычагов 17 посредством шарнирного звена 19 с взаимно перпендикулярными осями 20 и 21 смонтированы две пары полукольцевых зажимных секций 22, Каждая секция представляет собой две призмы 23с шаровыми опорами 24 причем на призмах одной из пар зажимных секций 22 опоры 24 установлены с возможностью вращения, а на призмах другой пары зажимных секций закреплены жестко.

Призмы 23 соединены между собой жестко тремя балками 25. Секции 22 между собой соединены двухзвенным механизмом 26, общая ось 27 которого перемещается по двум направляющим 28 выполненным на кронштейне 15, при этом на свободных концах направляющих 28 закреплены с возможностью вращения шаровые опоры 29, Шаровые опоры 29 при центрировании стыка образуют жесткий треугольник приложенных сил.

Привод 14 установлен на приводе

13,синхронно работающем с приводом

14.Он предназначен для вертикального подъема и опускания центратора во время раскрытия и закрытия захвата,

На призмах 23 смонтированы одинаковые разъемные фланцы 30-33 с направляющими и шестерней и в рабочем положении образующие замкнутый круг

На фланце 30 смонтированы четыре самоходные зачистные пневматические машинки (не показаны),

На фланце 31 смонтированы сварочные головки, например четыре двухдуговых сварочных аппарата 34, настроенные на режим сварки корневого шва в среде углекислого газа.

На фланце 32 смонтированы такие же части, четыре сварочных аппарата 34, настроенные на режим заполняющего и облицовочного шва.

На фланце 33 смонтированы, например две самоходные, известной конструкции, ультразвуковые головки (не показаны),

Все оборудование установлено на разъемных фланцах, крепится к ним подвижно известным способом, наприме с помощью направлягадих.

На всех сварочных аппаратах установлены защитные экраны 35 от светового воздействия электрической дуги к предусмотрено место для крепления кронштейна 36 с газовыми резаками 37

Между крайней и средней призмой расположен механизм 38 осевого перемещения трубы. Он выполнен в виде двух силовых цилиндров 39 (фиг. 5), например гидравлических, расположенных диаметрально противоположно . Один конец силового цилиндра 39 шарнирно закреплен на средней призме 23, а второй конец подпружинен с помощью пружины 40, закреплен ной на кронштейне 41, который установлен на призме 23. На конце штока цилиндра 39 шарнирно поставлен зажим 42 для труб, например электромагнитный или вакуумный не требующий дополнительных операций по закреплению зажимов или закреШ1яег.«й, прихваткой,

Между средними призмами смонтированы подвижно выпускаемые в виде двух.полуколец нагреватель 43, например электрический, охлаждающий 44 элементы, которые закреплены подвижно, например с помощью фрикционных роликов 45, установленных на башках 25, и могут перемещатьс; по окруж ности и по направляклдим осям 46.

На одном из двуплечих рычагов 17 смонтирован пульт 47 угзравления, с которого осуществляется управление приводами 13 и 14 центратора, приводами механизма 38 осевого перемещения трубы и приводом поворота стрелы 2 самоходной тележки 1.

Один из кабелей сварочной цепи 48 подключен к шаровому Гнезду 49 шаровой опоры 24, при этом шаровое гнездо 49 изолировано диэлектрической прокладкой (не показано) от призм 23. Такое подключение обеспечивает автоматическое соединение сварочной цепи с трубами 50 и 51.

На опорном кронштейне 15 центрато ра с помощью балок 52 смонтирован защитный кожух 53 с открывакадимися окнами 54, по периметру которого прикреплен защитный материал (не показано). К конструкции крышки прикреплены опоры 5-5 (не менее 4-х), например телескопические. Торцовые стенки выполнены в виде двух штор с полукольцевыми опорами 56, шарнирно соединенными двухззепным механизмом 57, общая ось 58 которого перемещается по направляющей 59, прикрепленной к конструкции крыши, при этом Кс1ждая полукольцевая опора 56 шарнирно связана с осью 20 двуплечего рычага 17, которая перемещается по своей направляющей 60, установленной на опоре 55. С внутренней стороны к опорам 56 прикреплен уплотнительный материал 61, например резина, а с наружной стороны

н,атянут защитный материал, например Г рореэиненная ткань (не показано) .

На крайних призмах 23 сверху установлены (для удобства обслужи- . ванил) площадки 62, а на оси 20 двупл-эчаго рычага 17 шарнирно установ5 .-ена стремянка 63, верхний конец -Оторой подвижно закреплен на призмах 23.

Под кожухом 53 смонтировано вспомогательное оборудование, включаюoщее кондиционеры 64 и 65 воздуха, обеспечивающие требуемый микроклимат, системы 66 освещения, систему 67 приточно-вытяжной вентиляции, противовесы 68 для балансировки всей

5 конструкции, инструментальные шкафы 69, сиденья 70 для отдыха во время технологической паузы.

С наружной стороны (фиг. 11) к опорам 55 прикреплены объемные крон0штейны 71, на концах которых установлены шкафа 72 для размещения ручного механизированного инструмента, применяемого во время предварительной подготовки концов труб. 14)онштейны 71 также предназначены и для

5 прокладки коммуникаций (например электрический кабель, воздушный шланг), соединяющих оборудование для обработки стыка с внутренней стороны (например сварочный аппарат).

0

Установка работает следующим об- , разом.

Центратор 3 снимается с блока 10 J кaким-нибyдь трубоукладчиком, уста.навливается на опоры 55 над стыкуе

5 .мой трубой 50 и 51. Подключаются все коммуникации к энергетическому оборудованию, расположеннокс на по|Луприцепе 5. Монтируются кронштейны 71 с наружной стороны (фиг. 3), ко0торыз на время транспортировки были ; прккрегшекы -к конструкции кожуха с внутренней стороны. Все гидроци,ликдры центратора подключаются к гидросистема трубоукладчика. Про- , изводится балансировка всей конструк5ции, подвешенной на стреле 2 тележки-трубоукладчика 1 с помощью противовесов 68 (фиг. 12) проверяется работоспособность комплекса оборудования. Затем центратор подводится к стыку,

0 при этом концы труб 50 и 51 находятся на некотором расстоянии друг от друга, например 50-100 мм.

С пульта 47 управления (фиг. 8) одним из рычагов приводится в дейст5вие два привода 13. и 14, при этом призмы 23 плавно замыкаются с усилием 5-10 тс, и предварительно центрируют обе трубы 50 и 51, Прихваты вают Односторонней сваркой или за0крепляют иным способом зажиг ы 42 к трубе 50, например полуавтоматом в среде углекислого газа. С пульта 47 .управления другим рычагом привод т ,в действие механизм 38 осевого пере5мещения трубы 50-, Шаровые опоры 24

зажимающие трубу 51, установлены жестко и обеспечивают неподвижность центратора на этой трубе, а шаровые опоры 24, зажимающие трубу 50, установлены с возможностью их вращения, поэтому при стыковке труба 50 подвигается к трубе 51, Трубы стыкуются с требуемым технологическим зазором. После чего с пульта 47 на привод центратора подается дополнительное усилие развиваемое до 100-140 тс, в результате устраняется эллипсность концов и выполняется окончательное центрирование.

С внутренней стороны, если предусмотрено технологией, на стык устанавливается быстроразъемное подкладное кольцо (не показано).

С наружной стороны стык защищается самоходныгли зачистными машинками, установленными на фланце 30 (фиг.2),затем подогревается электрическим нагревательным элементом 43., после чего производится сварка корневого шва в среде COij с помощью четырех сварочных аппаратов, установлен-ных на фланце 31. (С помощью этих сварочных аппаратов, в зависимости от технологии, допускается сварка всего стыка) . После сварки корневого шва обратным ходом силового цилин,цра 39 (фиг. 7) открывается односторонняя прихватка кронштейна 42. Под действием пружины 40 весь привод механизма осевого перемещения трубы поднимается вверх до кронштейна 41. Затем приз№л раскрывают и переставляют всю конструкцию на другую технологическую операцию по сварке заполняющего и облицовочного шва. Перестановка производится с пульта 47 управления Поворотом стрелы 2 трубоукладчика 1.

Сварка заполняющего и облицовочного шва производится также в среде CUQ сварочными аппаратами, установленными на фланце 32, После окончания сварки стыка вся конструкция как и ранее переставляется в исходно положение, здесь производится зачистка и его термообработка упомянутыми устройствами. После термообработки стыка вся конструкция переставляется на контроль качества соединения Контроль осуществляется двумя ультразвуковыми головками (например УДМ-3 установленными на фланце 33 (фиг.2) Пдраллельно вышеописанной работе с внутренней стороны снимается подK.naifHoe кольцо и проваривается стык автоматической сваркой (если предусмотрено технологией,например с применением порошковой проволоки).

После контроля качества соединения вся конструкция перемещается в первоначальное положение, затем с раскрытыми призмами она переносится трубоукладчиком 1 к следующему стыку.

При проклсщке магистральных трубопроводов в зависимости от объема работ можно работать как одной установкой, пристыковывая ранее сваренные звенья, так и несколькими установками в одном технологическом потоке. Например, при большом объем работ можно работать пятью установками в одной колонне (фиг. 13).

Первые две установки 73 свариваю трубы в двухтрубки 74, при этом выполняются все технологические операции, кроме контроля качества стык

Следующая установка 75 пристыковывает к трубопроводу 76 плеть из двух труб 74, При этом сваривая только корневой шов. Установка 77 сваривает заполняющий и облицовочный шов, а также выполняет термообработку стыка. А установка 78 осуществляет контроль всех сварных соединений и исправление возможных дефектов .

Установка может быть применена д любого диаметра труб, при этом в основном будет изменяться КОНСТРУКЦИЯ центратора, а остальное оборудовние будет универсальным.

Установка обеспечивает необходимую точность стыковки труб, что повышает качество сварки.

Применение установки позволит исключить применение различного рода оборудования на трубных базах по сварке поворотных стыков.

Ускорится ввод в эксплуатацию труб после их изготовления на заводе за счет доставки на трассу по схеме: завод - вагон - трубопровод.

Прокладка трубопровода практически не зависит от климатических условий, а условия труда работанндих близки к цеховым.

Производительность одной установ в зависимости от марки стали и толщины стенки труб, например диаметром 1420 мм, составит 2-3 стыка в час. Такая производительность примерно в 4 раза выше чем комплексная обработка неповоротных стыков, например при проклгщке городских сетей или при небольшом объеме ремонтных работ по замене участка магистрального трубопровода.

При прокладке трубопровода колонной из пяти установок производительность работ по сравнению с ручной сваркой и передовой технологией увеличится на одного работающего более чем в два раза.

Формула изобретения

1, Установка для сборки и сварки трубопроводов, содержащая смонтированный на тележке с возможностью подъема и продольного перемещения центратор, выполненный в виде двух пар, 45 шарнирно соединенных между собой

лолукольцевых зажимных секций с полукольцевыми направляющими для сварочных головок, а также установленный на центраторе механизм осевого перемещения труб с силовыми цилиндрами, отличающаяс я тем, что с целью повышения качества сварки путем увеличения точности стыковки труб, корпуса силовых цилиндров механизма осевого перемещения труб расположены диаметрально противоположно и шарнирно установлены на одной из пар зажимных секций центратора, на штоках указанных цилиндров смонтированы зажимл для труО а згикимные секции центратора оснащены шаровыми опорами для труб, при этом шаровые опоры, расположенные в секциях, соединенных с силовыми цияиндрами механизма осевого перемещения труб, устайовлены с возможностью вращения, а шаровые опоры, размещенные в другой паре секций, закреплены жестко.

2.Установка по п. 1, о т л и ч ающая ся тем, целью .улучшений условий труда, на центраторе смонтирован згицитный кожух, торцовые стенки которого выполнены

в виде двух штор с шарнирно соединенными между собой полукольцевыМй опорами связанными с секциями центра тора..

3.Установка по пп. 1 и 2, отличающаяся тем, что на иаправ

О ляющих центратора установлены с возможностью перемещения нагревательный и охлаждгиощий элементы, выполненные

в виде двух полуколец.

Источники информации,

5 принятые во внимание при экспертизе

1.Акцептованная заявка Японии 48-30536, 2t09.73.

2.Таран В. Д. Тех{ ология сварки и монтажа магистральных трубопрово0дов и резервуаров. М., Гостомгехиздат, 1953, с. 151, фиг. 90,9 (прототип) ,

В

-НР

/ //УУ/У// // // // // // / /

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки и сварки трубопроводов А.В.Бутылкина | 1981 |

|

SU967754A1 |

| Трубомонтажная линия и трубонакопитель трубомонтажного комплекса | 1990 |

|

SU1820128A1 |

| Установка для сборки и сварки секций трубопроводов | 1980 |

|

SU929382A1 |

| Внутренний центратор для сборки стыков труб под сварку | 1978 |

|

SU733944A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| Наружный центратор для сборки труб под сварку | 1974 |

|

SU612766A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Установка для контактной сварки труб | 1988 |

|

SU1574398A1 |

| Устройство для удаления внутреннего грата при контактной стыковой сварке труб | 1985 |

|

SU1274892A1 |

| УСТРОЙСТВО ДЛЯ СОВМЕЩЕНИЯ ТОРЦОВ ТРУБ ПОД СВАРКУ | 1987 |

|

RU2045379C1 |

аг/

nh

4

23

Фиа.//

V/ //V/Xy/A// W /V/ y/A7//C 7/

Фиг. 12

74

Авторы

Даты

1981-11-23—Публикация

1978-06-29—Подача