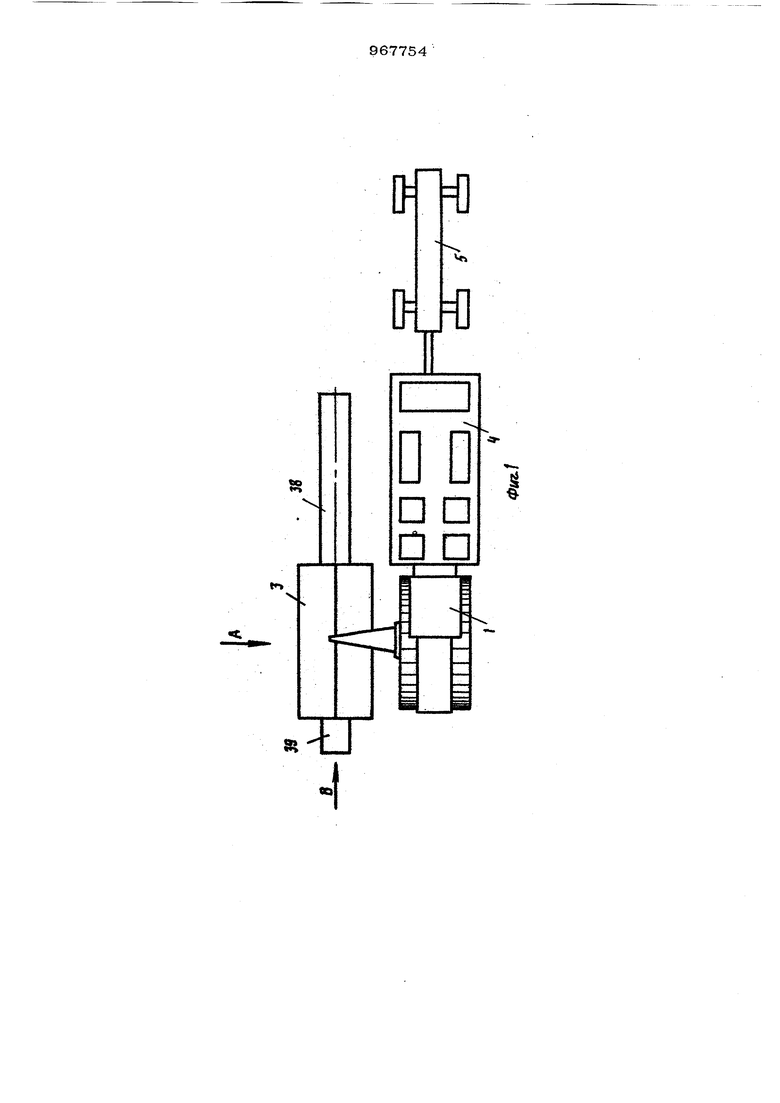

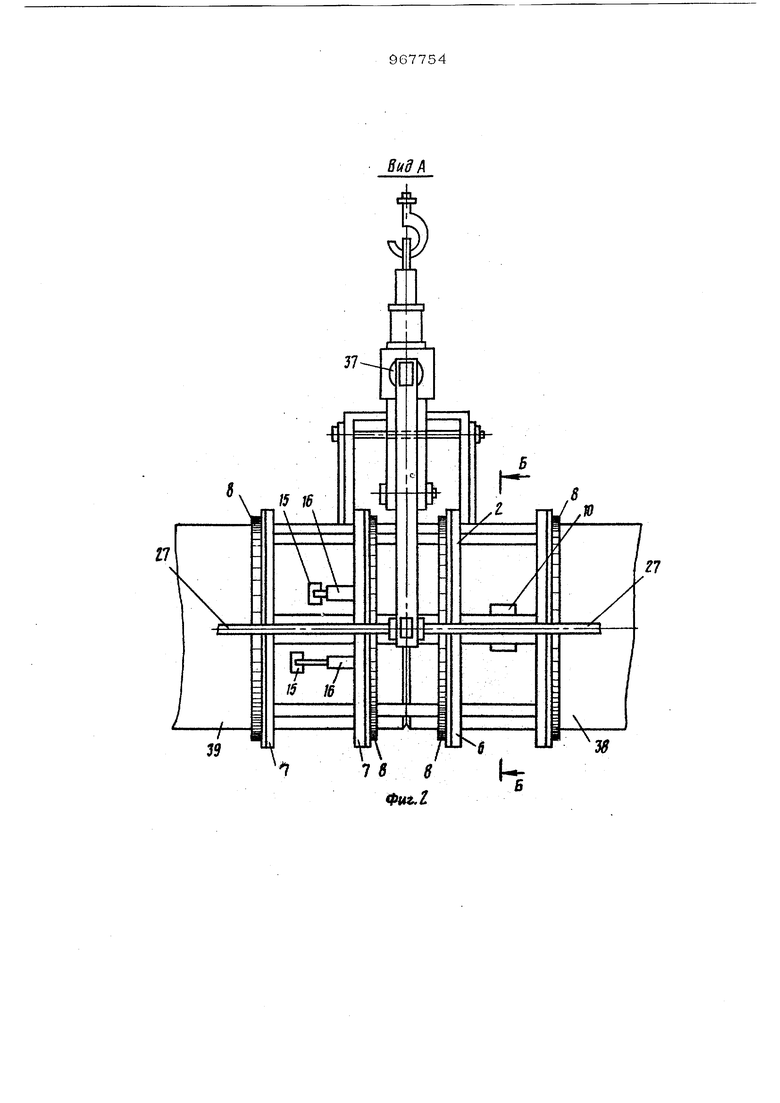

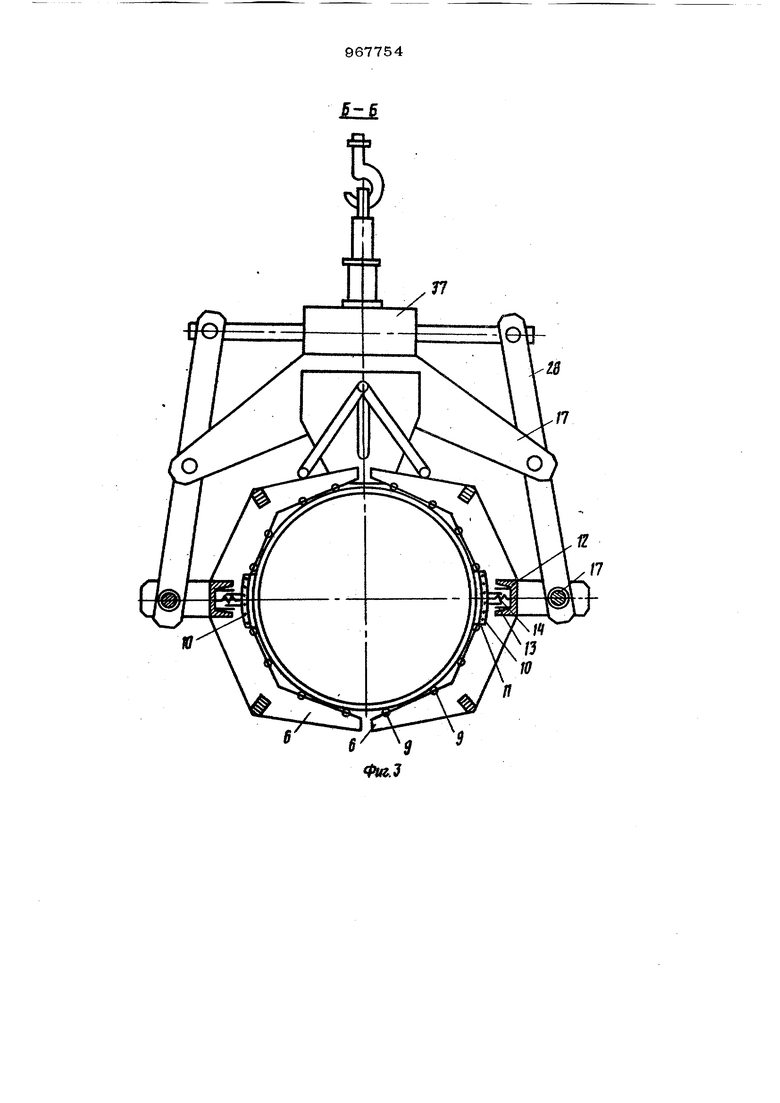

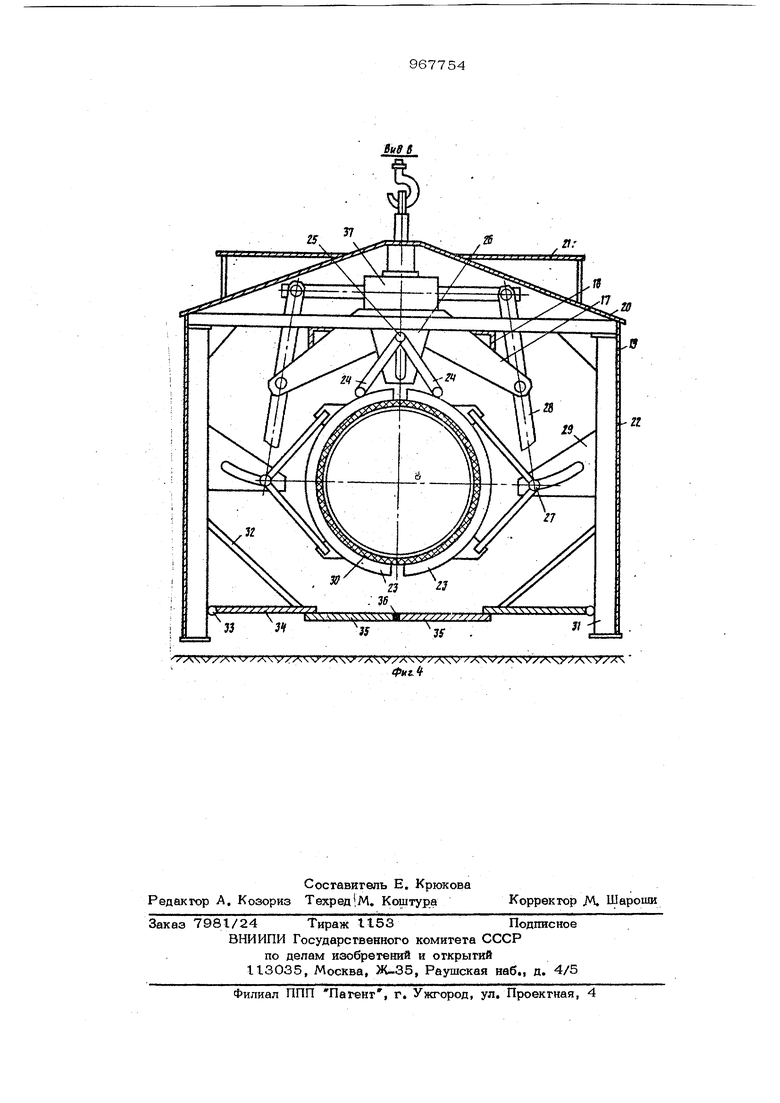

Изобретение огносигся к усгройсгвам, обеспечивающим ксмплексную обработку сгыка при сварке грубопроводов, в часгности при прокладке магистральных гру бопроводов большого диамегра, например 1420 мм, и может найти применение в нефтедобывающей , газовой и сгроигельной отраслях промышленности. Известна установка для сборки и сварки трубопроводов, содержащая полуприцеп на котором размешен механизм подачи груб, центратор, механизм для перемещения центратора вдоль трубы, выполненный с опорными коническими роликами }. Эта установка имеет защитный экран, расположенЕпый только сверху над стьпсом труб, т.е. конструкция экрана необъемна и не может обеспечить микроклимат в рабочей зоне. .Кроме того, эта установка не обеспечивает бьютрого монтажа центратора, так fkax он состоит из неразъемных колец, не обеспечивает работ по зачистке кромок, и их термообработке и контролю качества сварного соединения. Все это значительно снижает технологические возможности и производительность установки. Наиболее близкой по технической сущности и достигаемому результату является, установка для сборки и сварки трубопроводов, содержащая смонтированные на тележке с возможностью подъема и продольного перемещения цертратор, оснащенный сварочными головками и вьшол ненный в виде двух пар шарнирно соединенных между собой полукольцевых зажимных секций с шаровыми опорами, установленными в одной из пар секций с возможностью вращения,механизмом осевой подачи труб, смонтированным на второй паре зажимных секций и защитным кожухом, торцовые стенки которого выполнены в виде двух щтор с шарнирно соединенными между собой полукольцевыми опорами, соединенными с секциями ценграгора C2l Недосгагкол конструкции установки является то, что ее защитный кожух не обеспечивает постоянной герметичности в период полной обработки стыка, т.е. во время перехода с одной технологической операции на другую возникает необходимость раскрытия центратора. Цель изобретения - повышение производительности путем обеспечения перемещения центратора вдоль труб без разгерметизации защитного кожуха, С этой целью в установке для сборки и сварки трубопроводов, содержащей смон тированный на тележке с возможностью подъема и продольного перемещения цент ратор, оснащенный сварочными головками и выполненный в виде двух пар шарнирно соединенных между собой полукольцевых зажимных секций с шаровыми опорами, установленными в одной из пар секций с возможностью врашения, механизмом осевой подачи труб, смонтированным на другой паре зажимных секций, и защитны кожухом, торцовые стенки которого выполнены в видедвух щтор с шарнирно соединенйыми между собой полукольцевыми опорами, соединенными с секциями центратора, центратор оснащен фиксаторами , 1руб, смонтированными на одной паре ег зажимных секциЙ а шаровые опоры другой пары зажимных секций центратора установлены с возможностью вращения. На.фиг. 1 изображена предлагаемая установка, общий вив; на фиг. 2 - вид А на фиг. I; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. I. Установ7са содержит тележку-трубоукладчик I, на которой смонтирован центратор 2 с защитным кожухом 3, а также полуприцеп 4 с источником питания и прицеп 5. Центратор вьшолнен в виде двух пар 6 и 7 полукольцевых зажимных секций. Зажимные секции 6 и 7 снабжены щестернями 8, на которвге устанавливаются с возможностью перемещения вдоль них сварочные головки, зачистные головки и устройство для термообработки стыка и устройство для контроля сварочного шва (не показаны). Зажимные секции снабжены шаровыми опорами 9, установленными с тью вращения. На одной паре зажимных секций центратора установлено два фиксатора 10 труб, вьшолненных в виде эле тромагнитов II, закрепленных на балке 12 центратора посредством телескопического стакана 13 с пружиной 14. .На другой паре 7 зажимных секций ; смонтированы четьфе механизма осевой подачи труб, вьшолненные в виде электромагнитной опоры 15 с силовым цилиндром 16, На опорном кронштейне 17 центратора 2 посредством балок 18 смонтирован защитный кожух 19, состоящий из крыши 20 с открывающимися окнами 21 и стенок 22 из защитного материала. Торцовые стенки защитного кожуха выполнены в виде двух штор (не показано) с полукольцевыми опорами 23, шарнирно соединенными между собой посредством двухзьенного механизма 24 с обшей осью 25, установленной в направляющей 26 крыши. Каждая полукрльцевая опора 24 соединена с осью 27 двуплечевого рычага 28 центратора, установленной в направляющей кронштейна 29 стенки 22 кожуха 19. На внутренней стороне полукольцевых опор 23 закреплен уплотни тельный материал ЗО, например резина. В качестве защитного материала кожуха привугенена прорезиненная ткань. Снизу к опорам 31 кожуха 19 с помощью стержней 32 и . шарнирнов 33 прикреплен пол 34, средняя, часть 35 которого вьтолнена раздвижной в оёе стороны и снабжена уплотнением 36. Под крышей кожуха 19 установлены кондиционеры (не показаны) для обеспечения стабильного микроклимата в рабочей зоне. Привод 37 разведения секций центратора смонтирован в верхней его части. Секции собираемых труб обозначены позициями 38 и 39. Установка работает следующим обраЦентратор 2 снимается с прицепа 5 тележкой-трубоукладчиком 1, устанавливаясь на трубу 38. {фиг. 1) Все комуникации подключаются к энергетическому оборудованию, расположенному на полуприцепе 4. Затем середина центратора подводится к стыку, при этом концы секций труб 38 и 39 находятся на некотором расстоянии друг от друга, например 50-100 мм. С пульта управления, нахоД5т1егося на внутренней стороне защитного кожуха (не показан), приводится в действие привод 37 центратора, при этом зажимные секции 6 и 7 предварительно центрируют обе секции трубы с усилием в 2-3 тс. Центратор фиксируется на секцин 1рубы 38 с помощью электромагнита II фиксатора 10. Трубу 39 пристыковывают к трубе 38 с помощвю механизма j

осевой подачи груб, т.е. с помощью силового циливдра 16 с элекгромагнигной опорой 15. Трубы стыкуются с требуемым технологическим зазором, после чето силовой привод центратора развивает усилие на захватах до 1ОО-150 тс, в . результате устанавливается эллипсносгь концов и повышается точность центрирования.

Стык сваривается автоматической сваркой в среде углекислого газа. Четьфе автомата, установленные подвижно на . шестернях 8 зажимных секций 6 настроены, например, на режим корневого щва. А еше четыре автомата, установленные также подвижно на шестернях 8 зажимных секций 7, настроены на режим заполняющего и облицовочного шва.

После сварки стыка необходимо зачистить, термообработать, проконтролировать Зачистные и контроладэуюшие головки установлены на крайних секциях 6 и 7, а оборудование для термообработки, индуктор с охладителем размещены между внутренней секцией 6 и фиксатором 10 (не показано).

Для перемещения центратора на другую технологическую операцию используется механизм осевой подачи труб. С этой целью необходимо снять усилие с привода 37 центратора и отключить электромагниты 1-1 фиксатора Ю. Затем закрепить электромагнитную опору 15 на трубе 39 и силовым цилиндром 16 двигать, например, зачистные машинки вместе с центратором в сторону стыка.

После завершения полной обработки стыка вся конструкция перемещается к следующему стыку с закрытым центратором самостоятельно без трубоукладчика, т.е. с помощью механизма осевой подачи труб. Для плавности хода силовые цилиндры 16 попарно включены так,,что работа одного механизма несколько перекрывает работу другого.

Таким образом, конструкция установки позволяет полностью обрабатывать стык к перемещать центратор от стыка к стыку с закрытым центратором, а следовательно, и с закрытыми торцовыми стенками кожуха.

Применение такой установки обеспечивает повышение производительности пугем сохранения герметичности защитного кожуха при перемещении центратора вдол груб, что создает стабильность микроклимата рабочей зоны в процессе сборки и сварки трубопровода. Это позволяет улучшить условия труда, приблизив их вплот-

ную к цеховым, независимо от климатических зон, в которых производится сварка труб.

Установка также обеспечит необходимые

условия для применения автоматической сварки в среде защитных газов, что очень важно с точки зрения технологии сварки трубопроводов их двухслойных труб или особо прочных сталей, которые другими

способами, например электроконтактньпии, свариваются неудовлетворительно.

Производительность одной установки, . в зависимости от марки стали (различное время на режим термообработки) и

толщины стенки, составит 2-3 стыка в час при сварки труб в плети. При прокладке магистральных трубопроводов, установку можно узко специализировать, определив для каждой одну, две технологических операций.

Формула изобретения

Установка для сборки и сварки трубопроводов, содержащая смонтированный на тележке с возможностью подъема и продольного перемещения центратор, оснащенный сварочными головками и вьшолненный в виде двух пар шаршфно соединенных между собой полукольцевых зажимных .секций с шаровыми опорами, установленными в одной из пар секций с возможностью вращения, механизмом осевой подачи труб, смонтированным на другой паре зажимных секций , и защитным кожухом, торцовые стенки которого выполнены в виде двух штор с шарнирно соединенными между собой полукольцевыми опорами, соединенными с секциями центратора, отличающаяся тем, что, с целью повышения производительности путем обеспечения перемещения центратора вдоль труб без разгерметизации защитного кожуха, центратор снабжен фиксаторами труб, смонтированными на одной паре его зажимных секций, а шаровые опоры другой пары зажимных секций центратора установлены с возможностью вращения.

Источники информации, принятые во внимание при экспертизе

1.Акцептованная заявка Японии N 48-30536, кл. 12 В-106, 1973.

55

2.Авторское свидетельство СССР по заявке № 2636601/25-27,

кл. В 23 К 37/00, В 23 К 31/06, .1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки и сварки трубопроводов | 1978 |

|

SU882714A1 |

| Установка для контактной сварки труб | 1988 |

|

SU1574398A1 |

| Трубомонтажная линия и трубонакопитель трубомонтажного комплекса | 1990 |

|

SU1820128A1 |

| УСТРОЙСТВО для КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1966 |

|

SU182266A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| Сварочный комплекс | 1983 |

|

SU1696210A1 |

| Наружный центратор для сборки труб под сварку | 1974 |

|

SU612766A1 |

| Сварочный комплекс | 1979 |

|

SU904244A1 |

| Устройство для удаления внутреннего грата при контактной стыковой сварке труб | 1985 |

|

SU1274892A1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБНЫХ УЗЛОВ | 2011 |

|

RU2478460C1 |

п п ап

IL

tl

IZLi

Iu86

ipHtf

Авторы

Даты

1982-10-23—Публикация

1981-04-14—Подача