1

Изобретение относится к способам определения азотных составляющих в диффузионном слое, полученном на стальных изделиях путем химико-термической обработки.

Известен способ определения азота в стали методом вакуум-плавления, заключающийся в том,что пробу анализируемого металла подвергают плавлению в предварительно продегазированной печи в условиях высокого вакуума и при избытке углерода. Газы, выделяющиеся в процессе плавления и науглераживания пробы, откачивают, собирают и анализируют. Содержание азота в пробе подсчитывают по количеству экстрагированных газов за вычетом газоотдачи самоЦ аппа ратуры, учитываемой как поправка холостого опыта. Эти способом опрееляют общее содержание азота в стали, состоящее из суммы трех составляющих - азот в твердом растворе, азот, связанный Б нитриды, и молекулярный азот, находящийся в порах DO

Недостатки способа заключаются в том, что он не позволяет производить раздельное определение составляющих азота и указать на соотношение, сувдествуквдее между ними.

Наиболее близким к предлагаемому является способ определения азота в стали путем объемной аспирации, заключающийся в том, что анализируемую навеску металла растворяют в кислотах. Азот, находящийся в связанном состоянии, вступает в реакцию с выделяющимся атомарным водородом и образует сначала аммиак, а

10 затем соответствующую аммонийную соль. Полученный раствор нагревают с добавлением концентрированной едкой щелочи. В результате происходит разложение аммонийной соли с выдё15 лением аммиака, который собирают в сосуд-приемник с одновременной нейтрализацией его титрованием раствором серной кислоты. По расходу серной кислоты определяют процентное

20 содержание азота в стали. Этим способом устанавливают суммарное количество азота, находящегося в связанном состоянии в виде азота в твердом растворе, и азота, связанного в

25 нитриды 2.

Недостаток известного способа заключается в том, что он также не позволяет производить раздельное определение составляющих азота и

30 диффузионном слое, полученном в. результате химико-термической обработ ки, в частности высоко-температурного азотирования или нитроцементации стальных изделий, Цель изобретения - раздельное оп ределение нитридного и растворенного азота. Поставленная цель достигается те что одновременно с исследуемым образдом подвергают химико-термическо обработке и образец из армко железа Причем о содержании нитридного азота судят по разности содержания азота в исследуемом образце и армко железе. Способ осуществляется следующим образом. Образцы из исследуемой стали и армко железа одновременно подвергают химико-термической обработке, частности нитроцементации или азот рованию, при 800-950 С. Затем с об разцов стали и армко железа послой но на глубину диффузионного слоя снимают стружку, В каждой навеске стружки образца из испытываемой ст ли и армко железа определяют путем Объемной аспирации содержание азота в растворе и нитридах. Для этого каждую анализируемую навеску подвер гают растворению в кислотах. Азот, находящийся в связанном состоянии, вступает в реакцию с выделяющимся атомарным водородом и образует сна чала аммиак, а затем соответствующую аммонийную соль, Полученный раствор нагревают с добавлением концентрированной едко щелочи. Происходит разложение аммо нийной соли с выделением аммиака, который собирают в сосуд-приемник одновременной нейтрализацией его титрованным раствором серной кисло ты. По расходу раствора серной кис лоты определяют содержание азота в стали и армко железе. Процентное содержание азота определяют по формуле (аЧ )- k- п где а - количество 0,01 н, (нормаль ного} раствора серной кислоты, израсходованное на титрование образца, мл; Ь - количество 0,01 н, раствора серной кислоты , израсходо ванное на,титрование в кон рольном опыте, мл, п - навеска, г; k - поправочный коэффициент к 0,01 н, раствору серной ки лоты, . 0,014-количество азота, соответс вующее 0,01 н, раствору се ной кислоты, %, в результате определяют содержа азота в твердом растворе и в виде нитридов в стали. Содержание азота в армко железе соответствует содер- т жанию азота в твердом растворе в стали. Поэтому о содержании нитридного азота в стали судят по разности содержания азота в исследуемом образце и армко железе. Пример , Образцы из стали 25ХГМ и армко железа одновременно подвергают нитроцементации при с выдержкой в течение 8 ч в атмосфере эндогаза с добавкой природного газа и 5% аммиака с последующей закалкой в масле. Затем с образцов послойно на глубину диффузионного слоя снимают стружку. При зтом первые шесть стружек снимают через 0,05 мм, а затем через 0,1 мм, В каждой навеске стружки, снятой с образцов из стали 25ХГМ и армко железа, определяют содержание азота следующим образом. Соответствующую навеску в количестве 0,5 г помещают в сосуд для ее разложения, представляющий собой ко- ническую колбу емкостью 250 мл, куда затем вливают 20 мп серной кислоты (1 :4 и 10 МП ортофосфорной кислоты. Колбу плотно закрывают пробкой с насадкой, в которую вливают 5 мп серной кислоты (1:10 для улавливания аммиака, выделяющегося при растворении навески в кислотах. Содержимое колбы подогревают на горячем асбесте для интенсификации растворения и выдерживают до прекращения выделения пузырьков водорода. После завершения растворения на дне колбы получают черный или серый осадок, Снимают предохранительную насадку и ее содержимое переливают к раствору в колбе. После этого в колбу наливают небольшими порциями 4%-ный раствор марганцевокислого калия при энергичном помешивании до выпадения двуокиси марганца, придающей раствору темно-коричневый цвет. Для разрушения двуокиси марганца по каплям добавляют 10%-ный раствор сернокислого железа. В итоге раствор навески стружки подготовлен для анализа на установке для определения азота, В состав установки входит реакционный сосуд в виде конической колбы с пробкой, в которую вставлены воронка с краном для ввода анализируемого раствора и барботер для подвода сжатого воздуха. Реакционный сосуд через холодильник, предназначенный для охлаждения выделяющегося аммиака, соединен с сосудом - погло.тителем азота, представляющим собой стеклянный цилиндр с шарообразным расширением вверху и патрубком с краном внизу. Сосуд плотно закрыт пробкой, через которую введены барботер, подвод для сжатого воздуха, трубка для ввода носика бюретки с титрованным раствором и подвод -для воды. Для Перемешивания раствора HJCпользуют форвакуумный или водоструйный насос.

Перед началом анализа в реакционную колбу наливают 80 мл 40%-ного раствора едкого натра, а в сосуд для улавливания аммиака наливают 30 МП воды, которую подкрашивают 2-3 каплями индикатора (смешанного зеленого цвета. Заполняют бюретку титрованным раствором серной кислоты и спускают 1 МП ее в сосуд поглотитель аммиака, в результате чего раствор в сосуде приобретает фиолетовую окраску. Устанавливают нулевую точку по мениску бюретки. Включгиот сжатый воздух, создавсш в системе разряжения 10 мм ртутного столба и обеспечивая бурное перемешивание.

Используемый раствор осторожно по каплям переносят через воронку с краном в реакционную колбу. Включают подогрев колбы, после чего начинается выделение аммиака, который через холодильник поступает в сосуд для титрования, т.е. в сосуд-поглотитель. Окраска раствора в нем изменит цвет с фиолетового на зеленый. Затем по каплям из бюретки спускают титрованный раствор серной кислоты (0,01), который изменяет окраску раствора снова на фиолетовую. Новые порции аммиака меняют окраску раствора на зеленую, а серной кислоты на фиолетовую. Время, когда раствор в течение 3 мин не изменяет свою фиолетовую окраску, считают концом титрования.

Одновременно проводят контрольный опыт со стандартным образцам с известным содержанием азота. Процент соцержанкя азота определяют по приведенной формуле в испытуемой навеске из стали 25ХГМ и армко железа. Поскольку содержание азота в армко железе соответствует содержанию азота в твердом растворе для стали, а азот в испытуемой стали содержится в виде твердого раствора и итридов, то по разнице этих величин судят о содержании азота в стали связанного в нитриды.

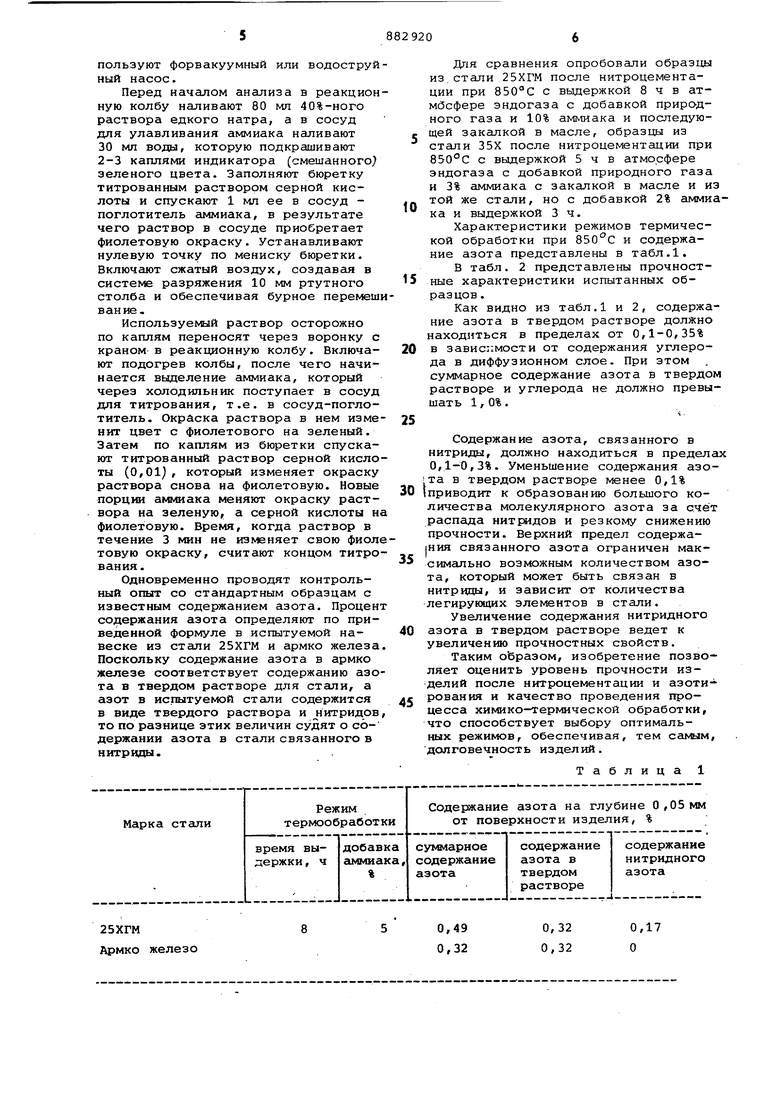

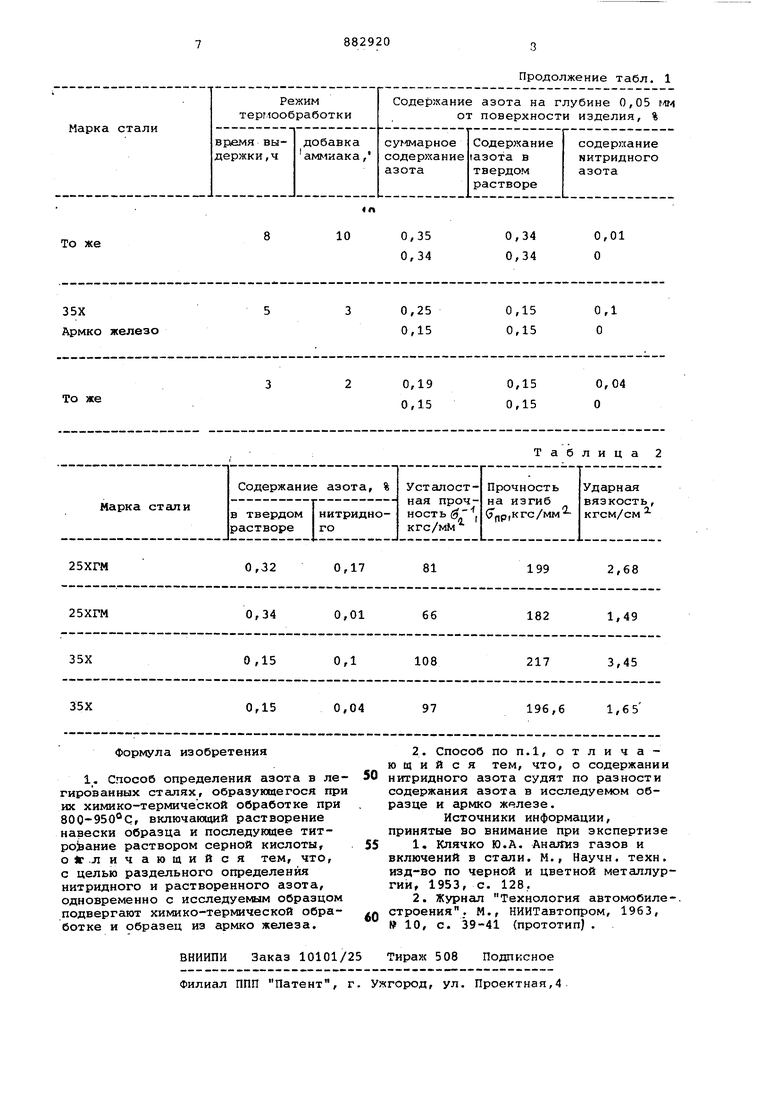

Для сравнения опробовали образцы из.стали 25ХГМ после нитроцементации при 850°С с выдержкой 8 ч в атмбсфере эндогаза с добавкой природного газа и 10% аммиака и последующей закалкой в масле, образцы из стали 35Х после нитроцементации при с выдержкой 5 ч в атмосфере эндогаза с добавкой природного газа и 3% аммиака с закалкой в масле и из той же стали, но с добавкой 2% аммиа0ка и выдержкой 3 ч.

Характеристики режимов термической обработки при и содержание азота представлены в табл.1.

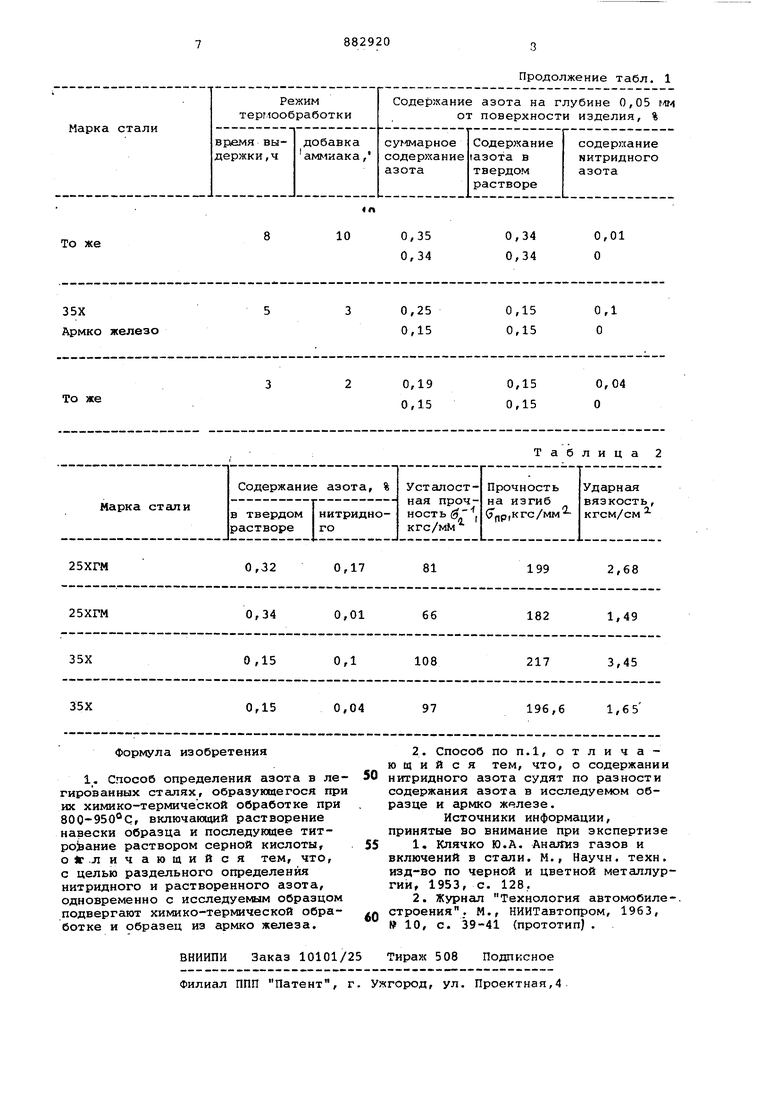

В табл. 2 представлены прочност5ные характеристики испытанных образцов .

Как видно из табл.1 и 2, содержание азота в твердом растворе должно находиться в пределах от 0,1-0,35%

0 в зависимости от содержания углерода в диффузионном слое. При этом суммарное содержание азота в твердом растворе и углерода не должно превышать 1,0%.

25

Содержание азота, связанного в нитриды, должно находиться в пределах 0,1-0,3%. Уменьшение содержания в твердом растворе VEHee 0,1%

0

(приводит к образованию большого количества молекулярного азота за счёт распада нитридов и резкому снижению прочности. Верхний предел содержа|ния связанного азота ограничен мак5симально возможным количеством азота, который может быть связан в нитриды, и зависит от количества легирующих элементов в стали.

Увеличение содержания нитридного

0 азота в твердом растворе ведет к увеличению прочностных свойств.

Таким образом, изобретение позволяет оценить уровень прочности изделий после нитроцементации и азотирования и качество проведения про5цесса химико-термической обработки, что способствует выбору оптимальных режимов, обеспечивая, тем самым,

долговечность изделий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь кислот для растворения азотсодержащих материалов | 1980 |

|

SU929542A1 |

| СТАЛЬНЫЕ ИЗДЕЛИЯ, ПОКРЫТЫЕ ТВЕРДОЙ СМАЗКОЙ, СПОСОБ И УСТРОЙСТВО ДЛЯ ИХ ИЗГОТОВЛЕНИЯ, И ЗАКАЛОЧНОЕ МАСЛО, ПРИМЕНЯЕМОЕ В ИХ ИЗГОТОВЛЕНИИ | 2016 |

|

RU2718482C2 |

| Способ химико-термической обработки стальных изделий | 1975 |

|

SU534520A1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ И СПЛАВОВ | 1997 |

|

RU2109080C1 |

| Способ газовой нитроцементации стальных изделий | 1978 |

|

SU767233A1 |

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1991 |

|

RU2005809C1 |

| Способ нитроцементации деталей из коррозионностойких сталей | 1978 |

|

SU789633A1 |

| Способ химико- термической обработки стальных изделий | 1990 |

|

SU1770446A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХРОМА В ЛЕГИРОВАННЫХ СТАЛЯХ И СПЛАВАХ | 1964 |

|

SU162356A1 |

25ХГМ

Армко железо

0,17

0,32 0,32 О

Продолжение табл. 1

Таблица 2

Авторы

Даты

1981-11-23—Публикация

1979-08-24—Подача