Изобретение относится к усовершенствованному способу выделения пропионд1трила из продуктов гидроформилирования акрилонитрила.

В процессе получения Ji-цианпропионового альдегида и его метилЬвого ацеталя гидроформилированием акрилонитрила в качестве побочных продуктов образуются пропионитрил и вода. Суммарное количество образующихся продуктов составляет 20-30% от количества продуктов целевого назначения.

Состав продукта гидроформилирования акрилонитрила, поступающего на разделение после освобождения от катализатора, колеблется в следующих пределах, вес.%:

0,6-1,0

Акрил онит рил 2,4-3,8

Пропионитрил 55-68

Метиловый спирт 3-5

Вода Диметилацеталь

я-цианпропионового

20-22

альдегида

-цианпропионовый

альдегид

Высококипящие побочные

1-5

продукты

Целевыми продуктами процесса являются Диметилацеталь /1-цианпропионового альдегида и f -цианпропионовый альдегид, используение в синтезе L-глутаминовой кислоты, важнейшего продукта в производстве комбикормов для сельского хозяйства. Метиловый спирт служит реагентом и растворителем в процессе гидроформи10лирования. Содержание акрилонитрила в продукте обусловлено условиями процесса, проводимого для повышения селективности с неполной конверсией. Вода, пропионитрил и высококипящие

15 являются побочными продуктами реакции.

В то же время чистый пропионитрил .является ценным химическим продуктом,

20 находящим применение в качестве растворителя, в производстве гербицидов/ красителей, в фармацевтической промышленности.

В настоящее время в промышленности.

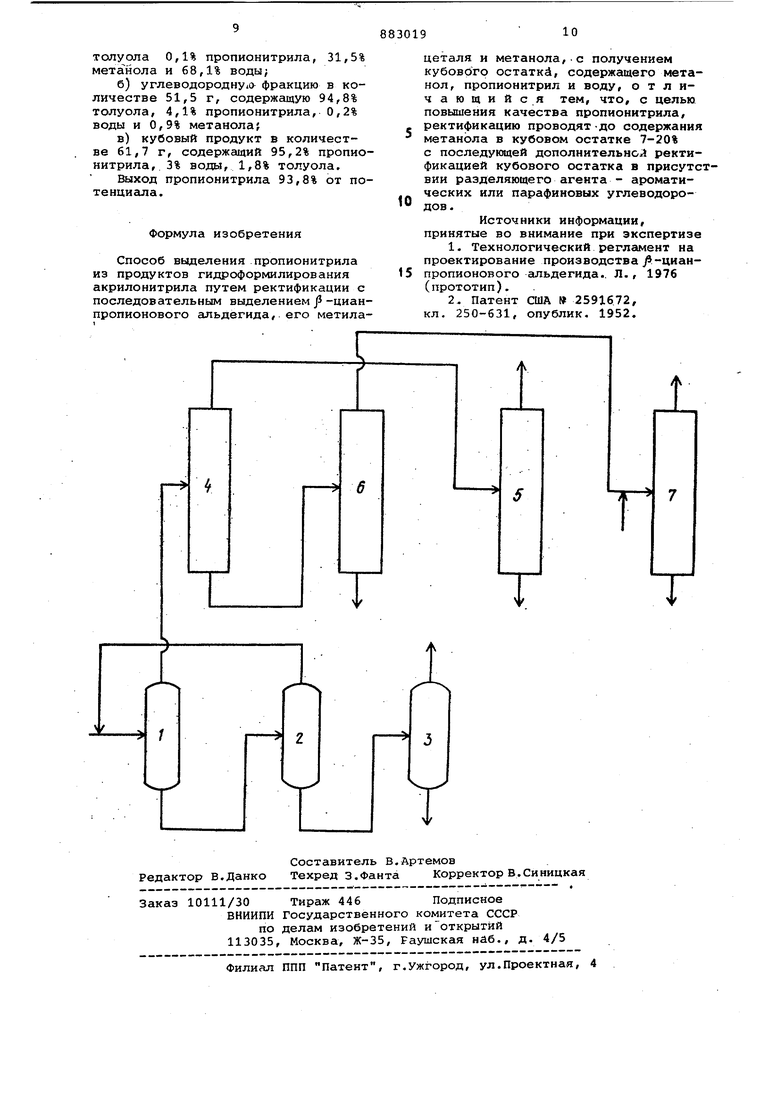

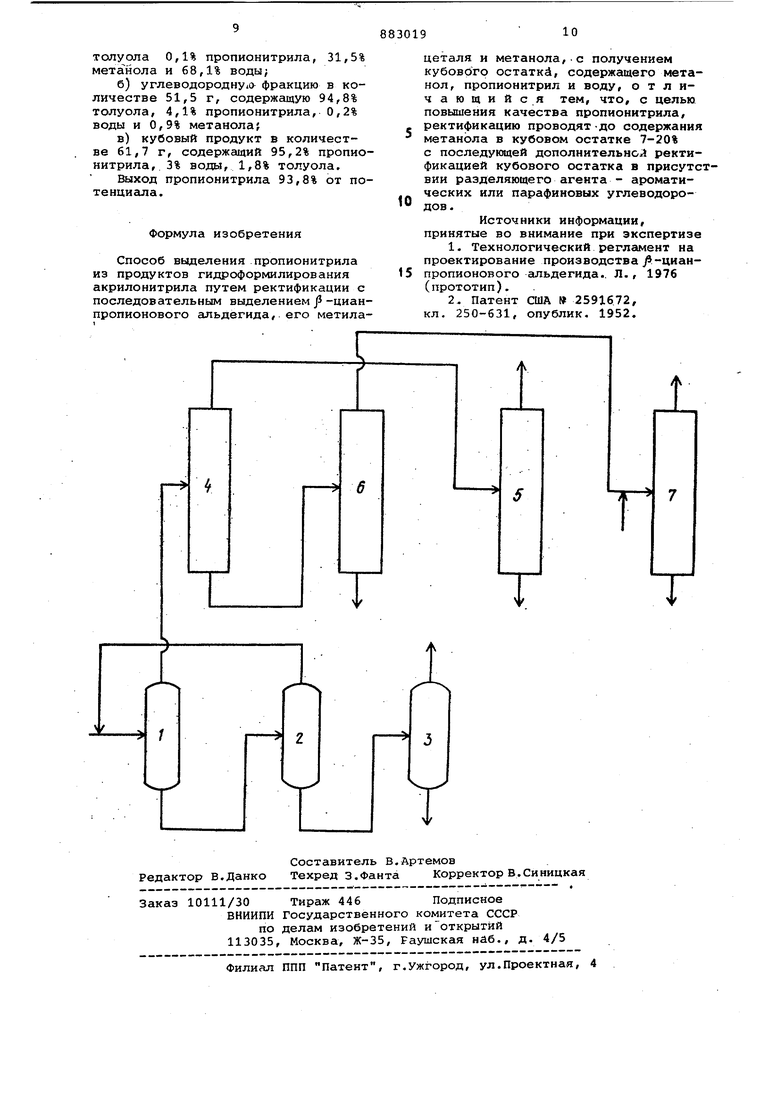

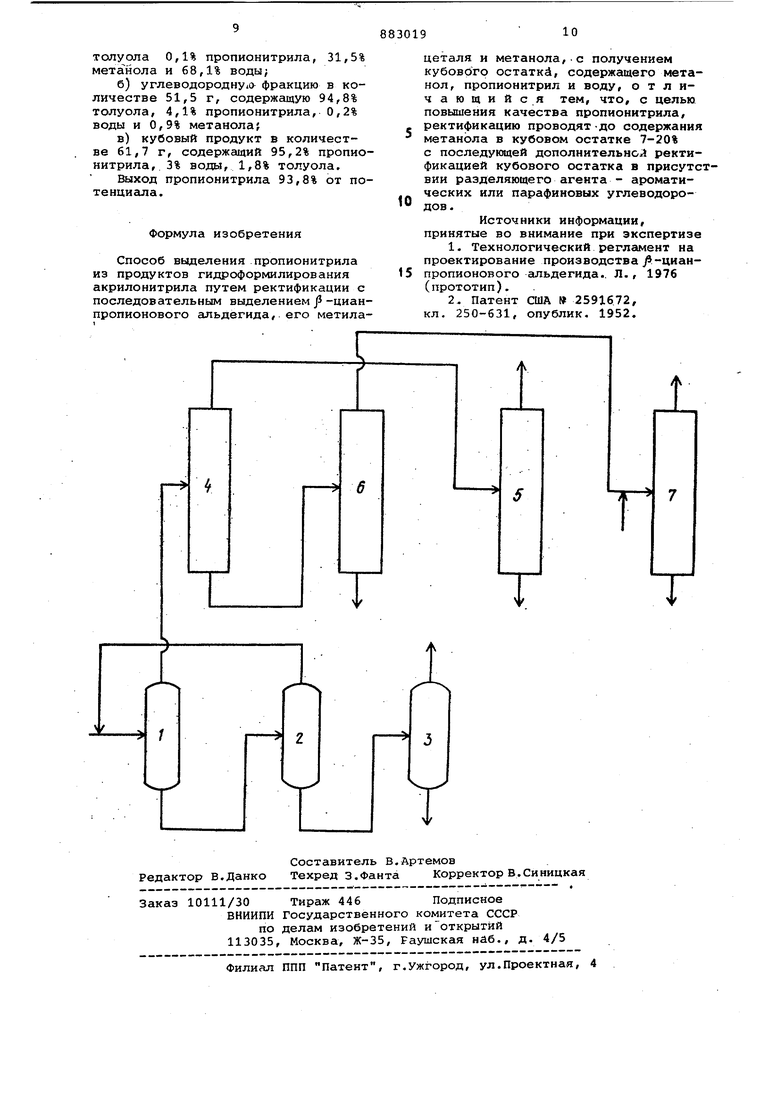

25 не предусмотрено выделение пропионитрила (или его концентрированного раствора) из продуктов синтеза/-цианпропионового альдегида и его метилового ацета-пя путем гидроформилирова30 ния акрилонитрила. Известна схема разделения продуктов синтеза, предусматривающая следующую последовательность выделения продуктов: а) отделение целевых продуктов и высококипящих от водно-метанольной фракции, содержащей акрилонитрил и пропионитрил; б) отделение делевых продуктов от ВЫСОКОКИПЯЩИХ; в) выделение из воднс-метанольной фракции метилового спирта и акрилонитрила, которые возвращаются на ста дию синтеза. При этом в кубовом продукте остается смесь воды и пропирнитрила iT В частности, после выделения целевых продуктов и отделения от продуктов реакции метилового спирта получают смесь пропионитрила и воды, содержащую от 30 до 60% .пропионитрила. Смесь этих продуктов сжигается, не находя квалифицированного применения. Во избежание потерь метилового спирта с продуктами, подлежащими сжиганиюв известном способе, разделение водно-метанольной фракции пр водят таким образом, чтобы полнее извлечь метиловый спирт, не оставив его в кубовом продукте,т.е. в смеси пропионитрила с водой. Это привод дит к необходимости повышения флегмового числа в колонне выделения метилового спирта, так как при полном исчерпывании ухудшаются его качество Для получения, концентрированного пропионитрила после отделения целевых продуктов и метилового спирта необходимо удалить воду. Решение этой задачи представляется достаточ но сложным ввиду того, что пропионит рил и вода образуют азеотроп-нераздельно кипящую смесь, которая методами простой ректификации не может быть разделена. Известен способ разделения орган ческих соединений и воды путем гетер азеотропной ректификации с -использованием в качестве разделяющих аге тов углеводородов (парафиновых и ароматических), при которой вода вы деляется в виде азеотропа с углеводородами. Дистиллят при этом рассла вается: водный слой выводится из си темы, органический, т.е. углеводоро ды подаются на орошение колонны. Обезвоженный чистый продукт получается в кубе колонны. - Так, например, обезвоживание вторичного бутилового спирта проводят с помощью азеотропного агента г- парафиновых углеводор дов С,- Cg. Вторичный бутиловый спи также как пропионитрил, образует азеотроп с водой, имеющий температу ру кипения 87, (пропионитрил с водой - 81-83 С). Содержание воды в азеотропе 26-27%(в аэеотропе пропионитрила с водой - 24% воды) 21. Однако известный метод.не дает возможность выделить пропионитрил, так как пропионитрил выделяется вместе с водой и углеводородами,- поскапьку образует бинарные азеотропы с углеводородами (температура кипения азеотропа вода - гексан б1,6°С, азеотропа - гексан - пропионитрил 63,5°С, температуры кипения азеотропов гептан - пропионитрил бензол - пропионитрил 67 с) и не исключено наличие тройного азеотропа вода - пропионитрил - углеводороды. Цель изобретения - повышение качества пропионйтрнла. Поставленная цель достигается способом выделения пропионитрила из продуктов гидроформилирования акрилонитрила путем ректификации с последовательным выделением JJ-цианпропионового альдегида, его метилацеталя и метанола, с получением кубового остатка, содержащего метанол, пропионитрил и воду, отличительной особенностью которого является то, что ректификацию проводят до содержания метанола в кубовом остатке 7- 20% с последующей дополнительной ректификацией кубового остатка в присутствии разделяющего агента ароматических или парафиновых углеводородов. На чертеже представлена установка для осуществления предлагаемого способа. Продукт гидроформилирования подают в испаритель 1. в нем (при остаточном давлении 100 мм рт.ст.) отгоняют водно-метанольную фракцию, а кубовый продукт Подают в испаритель 2. 8этом аппарате (при остаточном давлении 300 мм рт.ст) происходит доизвлечение метанола в виде отгона, который возвращают в испаритель 1. Кубовый продукт с испарителя 2 поступает в испаритель 3, где происходит извлечение смеси Ji-цианпропионового альдегида и его диметилацеталя. Дистиллат после испарителя 1 поступает в ректификационную колонну 4. В ней происходит выделение метанола в виде дистиллатного продукта, доочистка которого осуществляется в колон- ; не 5. Кубовый продукт из колонны 4, в котором помимо пропионитрила и во- ды оставляют частично метанол, отправляют в питание колонны 6. В качестве дистиллатного продукта отбирают смесь метанола, воды и пропионитрила, направляемую в колонну 7 азеотропной ректификации. Кубовый продукт из колонны 6 представляет собой водный раствор Ji-цианпропионового альдегида. Колонна 7 предназначена для выделения пропионитрила. Дистйллатный продукт из колонны б и разделяющий агент (ароматический .или n-рафиновый углеводород) поступает в питан колонны 7. Кубовый продукт колонны представляет собой пропионитрил дн тиллатный продукт питания колонны (смесь углеводорода, воды и метано ла) расслаивается на водно-метанол ную и углеводородную фазы. Последняя частично возвращается в колонну в виде орошения, частично направляется в питание колонны 7, Водно-метанольную фазу отводят из систекы. Пример 1 (сравнительный по известному способу). Из 1865,7 г продукта гидроформилирования состава, вес.%: Акрилонитрил1,0 Пропионитрил3,8 Метанол66,2 Вода4,0 Диметилацетсшь Ji-цианпропионового альдегида22,0 /-цианпропионовый альдегид3,0 в качестве отгона испарителя 3 и ку бового продукта колонны 6 вьщеляют 514,8 г Ji-цианпропионового альдегида и его метилацеталя, в качестве д тиллатного продукта колонны 4 выделяют 1258 г метанола, выделенный в качестве дистиллатного продукта колонны б побочный продукт в количест ве 100 г, состоящий из 0,3% метанола, 28,8% воды и 70,9 пропионитрила разгоняют на колонне эффективностью 30 тыс. т с флегмовым числом 5 при добавлении на 100 г исходной смеси 50 г гексана. Температура верха колонны 63 . Температура куба колонны 8788°С. В результате получают: а) водную фракцию в количестве 31,1 г, содержащую 1,02% метанола, 3,4% гексана, 4,4% пропионитрила и 91,18% воды, 6} гексановую фракцию в количест ве 50,5 г, содержащую 0,15% воды, 17,7% пропионитрила и 82,15% гексана, в) кубовый продукт в количестве 69,4 г, содержащий 0,10% воды, 12,8% гексана и 87,1% пропионитрила Примечание. Здесь и да лее приводятся данные на 100 г исхо ной смеси воды и пропионйтрила. Таким образом, чистый пропионитрил обычной ректификацией без специальных приемов в присутствии парафиновых углеводородов получить невозможно. Пример 2 (сравнительный по известному способу).. Процесс проводят как в примере 1. Исходную смесь того же состава, что и в примере 1 разгоняют на колонне эффективностью 30 тыс. т с флегмовымЧИСЛОМ 5. при добавлении на 100 г исходной смеси 50 г бензола. Температура верха колонны 71473 С. Температура куба колокны .88-г-90с. В результате получают: а)водную фракцию в количестве 30,3 г, содержащую 1,1% метанола, 2,0% бензола, 3,3% пропионитрила и 93,6% воды; б)бензольную фракцию в количестве 51,2 г, содержащую 0,84% воды, 24,4% пропионитрила и 74,76% бензола; в)кубовый продукт в количестве 68,5 г, содержащий 0,15% воды, 16,2 бензолаи 83,65% пропионитрила. Таким образом, чистый пропионитрил обычной ректификацией без специальных приемов с помощью ароматических углеводородов не выделить. Пример 3. Из 2611 г продукта гидроформилирования состава, вес.%: I Акрилонитрил0,6 Пропионитрил2,4 Метанол68,0 Вода3,1 Диметилацеталь / -цианпропионового альдегида20,9 /-цианпропионовый альдегид5,О в качестве отгона испарителя 3 и кубового продукта колонны 6 выделяют 734,5 г J5-цианпропионового гшьдегида и его метилацеталя, в качестве дистиллатного продукта колонны 4 выделяют 1750 г метанола. Выделенный в качестве дистиллата колонны 6 побочный продукт в количестве 100 г, содержащий 2,1% метанола, 25,3% воды, 62,6% пропионитрила, разгоняют в ректификационной колонне эффективностью 30 тыс.т с флегмовым числом 5. В питание ректификационной колонны добавляют 50 г гексана на 100 г исходной смеси (соотношение метанол: : вода 0,48:1). Температура верха колонны 52-53 С. Температура куба колонны .97-98°С. В результате разгонки получают: а) водно-метанольную фракцию в количестве 37,2 г, содержащую 0,06% гексана, 32,4% метанола и 67,54 воды;S)углеводородную фракцию в количестве 51,3 г, содержащую 97,8% гексана, 2% .пропионитрила.и 0,2% воды; в) кубовый продукт в количестве 61,5 г, содержащий 99,7% пропионитила, 0,05% гексана, 0,1 воды и 0,15% метанола. Выход пропионитрила 98,4% от поенциала. Пример 4. Побочный продукт количестве 100 г, содержащий 12,1% етанола, 25,3% воды и 62,6% проионитрила, разгоняют .в ректификацинной колонне эффективностью 30 тыс.т

с флегмовым числом 5..В питание ректификационной колонны добавляют 50 г. бензола на 100 г исходной смеси (соотношение метанол;вода 0,48;1).

Температура верха колонны 57-58°С, Температура куба .колонны 96-97°С. В результате разгонки получают: , а водно-метанольную фракцию в количестве 36,9 г, содержащую 0,28% бензола, 31,4% метанола, 68,32% воды,

б)углеводородную фракцию,в количестве 50,8 г, содержащую 94,14% бензола, 4,7% пропионитрила, 0,16% воды,1,0% метанола

в)кубовый продукт в количестве 62,3 г, содержащий 96,96% пропионитрила, 2,8% бензола, 0,2% воды, 0,04% метанола.

Выход пропионитрила 96,4% потенциала.

Пр.и. ме р 5. Из 1739 г продукта гидроформилирования состава, вес.%:

Акрилонитрил1,0

. Пропионитрил3,8

Метанол63,2

Вода5,0

Диметилацеталь

ji-цианпропионового

альдегида22,0

f -цианпропионовый

альдегид5,0

в качестве отгона испарителя 3 вы-деляют 530,5 г J5-цианпропионового альдегида и его метилацеталя, а в качестве дистиллатного продукта колонны 4 1108,5 г метанола. Выделенный в качестве дистиллата колонны 6 побочный продукт в количестве 100 г, содержащий 7,1 % метанола, 26,8% водыи 66,1% пропионитрила, разгоняют в ректификационной колонне зффективностью 30 тыс.т с флегмовым числом 5. В питание ректификационной колонны добавляют 50 г гексана на 100 г исходной смеси (соотношение метанол: :вода О,26:1) .

Температура верха колонны 60,5 С. Температура куба колонны 94-95С.

В результате разгонки получают:

а)водно-метанольную фракцию в количестве 32,2 г, содержащую 80,1% воды, 19,5% метанола, 0,4% гексана;

б)углеводородную фракцию .в количестве 51,9 г, содержащую 89,5% гексана, 8,3% пропионитрила, 1,1% воды, 1,2% метанола;

в)кубовый продукт в коли,честве 65,9 г, содержащий 93,4%. пропионитрила, 6,1% гексана, 0,3% воды, 0,2% метанола.

Выход пропионитрила. 93% от потенциала.

Пример 6. После отделения из 1739- г продуктагидроформилирования состава,приведенного в примере 5 ,/ -цианпропионового альдегида и его метилацетешя 520,5 г и метанола 1108,5 г, в качестве дистиллата

.колонны 6 в количестве 100 г выделяют побочный продукт, содержащий 20,4% метанола, 22,9% воды и 56,7% пропионитрила. Побочный продукт разгоняют в ректификационной колонне - зффективностью 30 тыс.т с флегмовым числом 5. В питание колонны добавляют 50 г гексана на 100 г исходной смеси (соотнесение метанол:вода 0,89: : 1).

oо

Температура верха колонны 50-52 С.

Температура куба колонны 89-90 С. В результате разгонки получают:

а)водно метанольную-фракцию в количестве 43,1 г, содержащую 52,6%

5 воды, 47,2% метанола, 1,0%пропионит-. рила, 0,1%. гексана;

б)углеводородную фракцию в количестве 50,2 г, содержащую90,3% гексана, 9,4% пропионитрила, 0,2% воды,

0 0,1% метанола;

в)кубовый продукт в количестве 56,7/г, содержащий 91,38% пропионитри ла, 8,5% гексана, 0,12% воды.

Выход пропионитрила 91,4% от потенциала.

Пример 7. Побочный продукт, полученный в виде дистиллата колонны 6 аналогично примеру 3, содержащий 12,1% метанола, 25,3% воды л и 62,6% пропионитрила, разгоняют в ректификсщионной копрнне эффективностью 30 тыс.т с флегмовым числом 5. В питание ректификационной колонны добавляют 50 г пентана на 100 г исходной смеси..

Температура верха колонны 40-44 С. Температура куба колонны 95-96 С. В результате разгонки получают:

а)водно-метанольную фракцию

в количестве 36,4 г, содержащую 0,3% 0 пентана, 31,1% метанола и 68,3% воды;

б)углеводородную фракцию в количестве 51,9 г, содержащую 90,4% пентана, 7,7% пропионитрила,О,8%

5 воды и 1,1% метанола;

в)кубовый продукт в количестве 61,7 г, содержащий 94,7% пропионитрила, 0,2% метанола, 0,2% воды и 4,9% пентана.

0 Выход пропионитрила 93,5% от потенциала.

Пример 8. Побочный продукт, полученный в виде дистиллята колонны 6 аналогично примеру 3, содержащий 12,1% метанола, 25,3% воды и 62,6% пропионитрила, разгоняют в

ректификационной колонне эффективностью 30 тыс.т с флегмовым числом 5. В питание ректификационной колонны добавляют 50 г толуола на 100 г исходной смеси.

Температура верха колонны 75-78 С. Температура куба колонны 94-96 0. В результате разгонки получают: а) водно-метанольную фракцию в 5 количестве 36,8 г, содержащую 0,3%

толуола 0,1% пропионитрила, 31,5% метайола и 68,1% воды;

б)углеводородну о фракцию в количестве 51,5 г, содержащую 94,8% толуола, 4,1% пропионитрила, 0,2% воды и 0,9% метанола;

в)кубовый продукт в количестве 61,7 г, содержащий 95,2% пропионитрила,.3% воды, 1,8% толуола.

Выход пропионитрила 93,8% от потенциала.

Формула изобретения

Способ выделения пропионитрила из продуктов гидроформилирования акрилонитрила путем ректификации с последовательным выделением -цианпропионового альдегида, его метилацеталя и метанола,.с получением кубового остатки, содержащего метанол, пропионитрил и воду, отличающийся тем, что, с целью повышения качества пропионитрила, ректификацию проводят-до содержания метанола в кубовом остатке 7-20% с последующей дополнительной ректификацией кубового остатка в присутствии разделяющего агента - ароматических или парафиновых углеводоро0дов.

Источники информации, принятые во внимание при экспертизе

1.Технологический регламент на проектирование производства уз-циан5пропионового альдегида.. Л., 1976 (прототип).

2.Патент США № 2591672, кл. 250-631, опублик. 1952.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диметилацеталя @ -цианпропионового альдегида | 1979 |

|

SU998459A1 |

| Способ разделения водно-метанольной смеси метиловых эфиров низкомолекулярных жирных кислот | 1976 |

|

SU606855A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТИЛАЦЕТАТА | 1973 |

|

SU371201A1 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТАНОЛЬНО-АЛЬДЕГИДНОЙ ФРАКЦИИ ПРОИЗВОДСТВА БУТИЛОВЫХ СПИРТОВ | 2004 |

|

RU2254321C1 |

| Способ получения 2-этилгексеналя | 1977 |

|

SU791731A1 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| Способ получения метанола и ацетата натрия | 1981 |

|

SU1010051A1 |

| Способ выделения метанола | 1982 |

|

SU1035018A1 |

| СПОСОБ ОЧИСТКИ ВОДНБ1Х РАСТВОРОВ ФОРМАЛЬДЕГИДА | 1971 |

|

SU431154A1 |

| Способ разделения продуктов гидроформилирования олефинов с @ -с @ | 1979 |

|

SU927792A1 |

Авторы

Даты

1981-11-23—Публикация

1978-11-14—Подача