00

О:

11

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к обжигмагнитному обогащению железных руд.

Цель изобретения - интенсификация процессов тепло- и массопереноса и повышение удельной производительности агрегата.

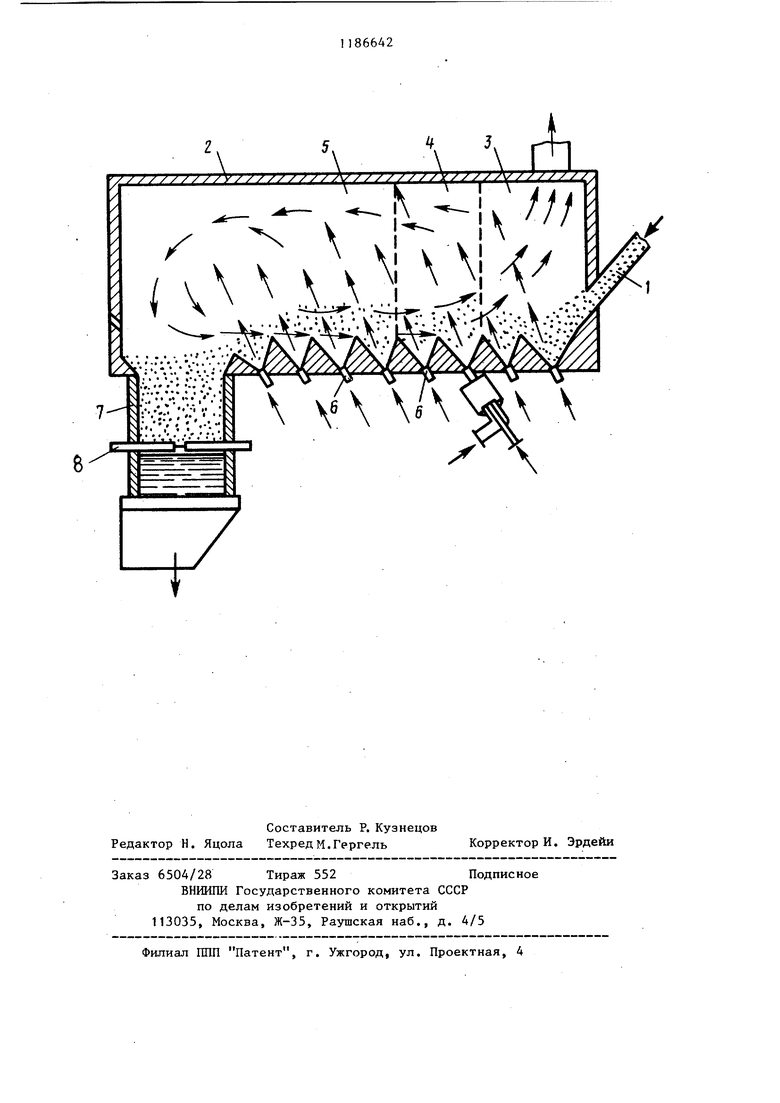

На чертеже представлена установка ступенчато-взвешенного слоя (СВСХ

Установка состоит из печи для предварительной термообработки шихты в псевдоожиженном слое и камеры для завершения восстановления в плотном слое в условиях отсутствия в нем принудительной фильтрации газа.

Шихту через лоток 1 подают сначала в камеру 2 ступенчато-взвешенного слоя, в которой подвергают сушке, подогреву и предварительному восстановлению в зонах соответственно 3,4 и 5. Отопление камеры 2 природным газом производят через транспортирующие фурмы 6. Из камеры 2 подготовленную шихту передают в камеру 7 довосстановления, восстанавливают до 120-130% (по магнетиту;, разгружают устройством 8 и отправляют на склад готовой продукции.

Из шихты сначала осуществляют удаление внешней влаги, за счет фи-г зического тепла обратного потока газов, затем производят разогрев материала до 800-1000 С и частичное удаление гидратной влаги (при ее наличии) . в транспортирующие фурмы этой зоны подают основное количество (до 70-85%) топлива. В зоне частичного восстановления завершают удаление гидратной влаги и осуществляют частичное восстановление руды (до 20-30% по магнетиту). Затем шихта, содержащая твердый восстановитель (уголь), поступает в камеру довосстановления, восстанавливается до 120-160% (по магнетиту) -и разгру жается из ,печи.

Горение газообразного или жидкого топлива в печи СВС происходит с более высокими скоростями, чем , твердого, что и обеспечивает поступ ление твердого восстановителя в камеру довосстановления. При этом топливо равномерно распределено по всему объему печи, обуславливает одинаковое обгорание каждой частицы топлива. В результате реакционная способность частиц топлива посте66422

пенно понижаетя и скорость восстановления руды падает как в зоне частичного восстановления, так и в камере довосстановления. Повышение реакционной способности частиц угля,обеспечивающее интенсификацию процессов тепло- и массопереноса, достигается принудительной пульсацией горения в объеме установки и установления переменной концентрации частиц твердого топлива,на отдельньк участках печи.

Принудительная пульсация горения топлива осуществляется подачей в сырую руду твердого угля пульсирующим потоком. Такая пульсация обеспечивает повьш1ение реакционной способности топлива на входе в камеру довосстановления и интенсификацию

0 процессов тепло- и массопереноса в объеме печи СВС.

Частоту пульсации топлива устанавливают равной 0,8-1,2 в 1 мин. Такая частота обеспечивает образо5 вание в объеме печи участков с повы шенной концентрацией частиц твердого топлива, равномерное предварительное восстановление частиц руды и требуемую интенсификацию процессов тепло0 и массопереноса. При частоте пульсаций ниже 0,8 подач в 1 мин участки с повышенной концентрацией частиц топлива в объеме печи практически отсутствуют. При.частоте пульсаций вьпие 1 ,2 подач в 1 мин разрыв между участками с повышенной концентрацией частиц топлива устанавливается тaким что часть руды не восстанавливается и качество готовой продукции ухуд. шается. 0

ПyльQaцию твердого топлива следует производить при отношении продолжительности его подачи и перерыва между ними, равном 1:0,6-0,9. Такое

5 отношение обеспечивает равномерную раздачу частиц угля относительно частиц руды, подачу частиц угля в камеру довосстановления с повышенной реакционной способностью и достаточ0 но высокую интенсивность процессов тепло- и массопереноса. При меньшем перерыве между подачами твердого топлива (менее 0,6 от продолжительности подачи) уже в зоне подогрева

5 пульсации затухают и в камеру довосстановления поступает топливо с недостаточно высокой реакционной способностью. При большем перерыве между подачами твердого топлива (более 0,9 от продолжительности подачи) равномерная раздача частиц угля относительно частиц руды в камере довосстановления не обеспечивается. Расход твердого восстановителя по углероду в подаче устанавливают равным 2,0-3,5 от весового расхода топлива, вдуваемого в печь за это же время через фурмы зоны подогрева Такое отношение двух видов топлива обеспечивает оптимальные условия подогрева и зажигания всех частиц твердого топлива, высокую интенсивность процессов тепло- и массопереноса и стабильное повышение реакционной способности частиц угля на входе в камеру довосстановления

При расходе угля (по углероду), мень-20 тавляет 96 кг.

шем 2,0 от расхода топлива, вдуваемого через фурмы зоны подогрева, суммарное количество твердого восстановителя в печи оказывается недостаточным для завершения процес- , са восстановления и качество готовой продукции ухудшается. При расходе угля (по углероду), большем 3,5 от расхода топлива, вдуваемого через фурмы зоны подогрева, концентрация частиц в подаче чрезмерно высока, они не успевают прогреваться и начать реагировать с частицами РУДЫ.

Сущность изобретения заключается организации принудительной пульсации твердого восстановителя в печи СВС, обеспечивающей повьш1ение реакционной способности частиц угля и интенсификацию процессов тепло- и массопереноса в слое.

Пример 1. В сырую руду, доставляемую в печь ленточным транс портером, включа(рт твердый воссташовитель (уголь), подаваемый пульсирующим потоком. Этот поток организуют при подаче -угля на транспор--тер сырой руды, например, лопастным вращающимся дозатором с криволинейными лопатками. При его вращении в верхней точке емкость между лопатками постепенно заполняется (в это время подача угля на транспотер руды отсутствует), в нижней точке уголь постепенно высыпается на транспортер сырой руды. Частоту пул сации устанавливают 1 подачу в 1 ми при соотношении продолжительности

Пример 2. В сырую руду, доставляемую 3 печь ленточным транспортером, включают твердый восстановитель (уголь), подаваемый пульсирующим потоком. Этот поток организуют при передаче угля на транспортер и сырой руды, например, лопастным вращающимся дозатором с криволинейными лопатками. Частоту пульсации устанавливают 0,8 подачи в 1 мин при соотношении продолжительности подачи и перерыва между подачами, равном 1:0,6, При частоте пульсаций ниже 0,8 в 1 мин замедляется скорость реаций тепло-и массопереноса. Так, даже при частоте пульсаций 0,75 ед/мин объемный коэффициент теплопередачи уменьшается в 2,7-3,0 раза. Кроме того, при этой частоте пульсаций повьш1ение концентрации частиц в пике незначительно и содержание углерода перед камерой довосстановления не превышает 44-46%, При соотношении продолжительности подачи и перерыва между ними, меньшем 1:0,6, пульсации затухают к концу зоны подогрева и в камеру довосстано ления подается уголь с заниженной реакционной способностью. Даже при соотношении 1:0,54 точка затухания пульсаций расположена непосредственно в зоне подогрева и в камеру довосстановления поступает уголь с содержанием углерода только 47-48%. Кроме этого недостаточно интенсифицированы процессы тепло- и массопереноса.

Расход твердого восстановителя по углероду в одной подаче устанав24 . подачи и- перерыва между подачами, равном 1:0,8. Расход твердого восстановителя (по углероду) в одной подаче устанавливают равным 2,0 от весового расхода топлива, вдуваемого в печь через муфты зоны подогрева в течение отрезка времени, равного продолжительности одной подачи топлива. При установке на лопастном дозаторе одной емкости скорость его вращения составляет 1 об/мин, а продолжительность подачи и перерыва между подачами при их соотношении 1:0,8 равна 0,56 и 0,44 мин соответственно. Применительно к печи СВС-1,0 при ее производительности по сьфой шихте 100 т/ч и расходе природного газа в зоне подогрева 1800 (30 м/мин) расход каменного угля за одну подачу сосливают ранным 2,0 от весового расхода топлива, вдуваемого в печь через фурмы зоны подогрева в течение отрезка времени, равного продол жительности одной подачи топлива. Снижение расхода угля по углероду с 2,0 даже до 1,8 от расхода вдувае мого через фурмы зоны подогрева топ лива, обуславливает недостаток воестановителя в камере довосстановления и уменьшение степени восстано ления готовой продукции по магнетиту на 8-14%. При установке на лопастном дозаторе одной емкости скорость его вращения составляет 0,8 об/мин, а продолжительность подачи и перерыва между подачами при их соотношении 1:0,6 равна 0,615 и 0,385 мин соответственно. Применительно к печи СВС-1,0 при ее производительности по сьфой шихте 100 т/ч и расходе природного газ-а в зоне подогрева 1800 (30 ) расход угля за одну подачу составляет 120 кг. ПримерЗ. В сырую руду, дос тавляемую в печь ленточным транспортером, включают твердый восстановитель (уголь) подаваемый пульсирующим потоком. Этот поток организуют при передаче угля на транспортер сырой руды, напрршер, лопаст ным вращающимся дозатором с криволинейными лопатками. Частоту пульсации устанавливают 1,2 подачи в 1 мин при соотношении продолжитель ности подачи и перерыва между подачами, равном 1:0,9. Повышение частоты пульсаций вьпие 1,2 ед./мин приводит к значительному повышению периода пульсаций, не затухающих до самого конца агрегата. В результате в камере довосстановления форм руется слоистая структура залегания частиц угля, и часть руды попадает в худшие УСЛОВИЯ по восстановлению Так, даже при частоте пульсаций 1,25 ед./мин степень восстановлени готовой продукции снижается на 18-20%. При соотношении продолжительности подачи и перерыва между ним, большем 1:0,9 точка затухания пульсаций выходит за пределы печи, ив камере довосстановления также формируется слоистая структура зал гания частиц угля. Уже при соотношении продолжительности подачи и п рерыва между подачами, рапном 1:0,95, степень восстановления гоовой продукции снижается на 7-9%. Расход твердого восстановителя пс. глероду в одной подаче устанавливают равньм 3,5 от весового расхода топлива, вдуваемого в печь через фурмы зоны подогрева в течение отрезка времени, равного продолжительности одной подачи топлива. Повышение расхода угля с 3,5 даже до 3,8 от расхода вдуваемого через фурмы зоны подогрева топлива приводит к чрезмерному увеличению количества частиц угля в одной подаче. При этом часть частиц не успевает разогреваться до температур выше 950 С, что приводит к ухудшению качества готовойпродукции иувеличению безвозвратных потерь топлива на 4-7%. При установке на лопастном дозаторе одной емкости скорость его вращения составляет 1,2 об./мин, а продолжительность подачи и перерыва ,между подачами при соотношении 1:0,0 равна 0,67 и 0,53 мин соответственно. Применительно к печи СВС-1.0 при ее производительности по сырой шихте 100 т/ч и расходе природного газа в зоне подогрева 1800 (30 ), расход угля за одну подачу составляет 140 кг. Во всех приведенных примерах общий расход угля контролируют весоизмерителями и регулируют задвижками на выходе из накопительных бункеров. Расход угля за одну подачу контролируют по скорости движения транспортера угля и регулируют изменением этой скорости. Расход топлива, вдуваемого через фурмы, контролируют серийными диафрагмами и регулируют дросселирующими задвижками. Частоту пульсации потока угля контролируют по скорости вращения лопастного дозатора и регулируют изменением этой скорости. Продолжительность одной подачи угля и перерыва между подачами контролируют (периодически) по секундомеру и регулируют изменением угла наклона лопаток дозатора (их поворотом), Применение изобретения обеспечивает увеличение производительности агрегата на 2-5%, повьш1ение степени извлечения железа из руды на 2-4% и повьш1ение степени восстановления готовой продукции на 10-14%.

/ / / х х////у / //XY / / / X X/XX jrx////Y////X /

.- X -

(v.U.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отопления печи со ступенчатовзвешенным слоем | 1980 |

|

SU883182A1 |

| Способ термообработки полидисперсных руд в камере довосстановления | 1984 |

|

SU1235910A1 |

| Способ отопления печи ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1983 |

|

SU1127904A1 |

| Способ обработки железнх руд в печах со ступенчато-взвешенным слоем | 1983 |

|

SU1135764A1 |

| Способ отопления печи ступенчато-взвешенного слоя для магнетизирующего обжига железных руд | 1988 |

|

SU1571089A1 |

| Способ восстановления полидисперсных железных руд в печи ступенчато-взвешенного слоя | 1980 |

|

SU901283A1 |

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| Способ подготовки шихты на основе бурожелезняковых руд с содержанием 4 - 17% сидерита для обжига в печи ступенчато-взвешенного слоя | 1990 |

|

SU1733480A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1068487A1 |

| Способ восстановления полидисперсных материалов | 1978 |

|

SU789585A1 |

СПОСОБ ВОССТАНОВЛЕНИЯ ШИХТЫ В ПЕЧИ СТУПЕНЧАТО-ВЗВЕШЕННОГО СЛОЯ, включающий добавку твердого восстановителя в сьфую руду, сушку, подогрев и восстановление шихты при сжигании ёС;;С /Чни7 газа во взвешенном слое.с образованием окислительной, а затем восстановительных сред и завершение восста новления в плотном слое, отличающийся тем, что, с целью интенсификации процессов тепло- и массопереноса и повышения удельной производительности агрегата, твердый восстановитель подают в шихту пульсирующим потоком с частотой пульсации 0,8-1,2 в 1 мин, при соот-ношении времени подачи и промежутка между подачами, равным 1:

| Тациенко П.А | |||

| Подготовка труднообогатимых железных руд | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ восстановления полидисперсных материалов | 1978 |

|

SU789585A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1983-10-14—Подача