1

Изобретение относится к подготовке железорудного сырья в черной; металлургии, а именно к магнетизирущему обжигу полидисперсных железных РУД.

Целью изобретения является увеличение производительности и улучше- ние качества готовой продукции. Загружаемую в агрегат сырую руду средней крупностью 0,1-0,6 мм и твердое топливо подают в печь со стпенчато-взвешенным слоем (CBG), в которой из нее удаляют влагу,, осуществляют разогрев до 900-1000 С и производят частичное восстановление (до 20-30%). Затем шихту подают в камеру довосстановления. При этом шихту (смесь руды и твердого топлива) в печи передают со ступени на ступень во взвешенном состоянии по направлению к камере довосстановления под воздействием высокоскоростных подаваемых через фурмы воздушны потоков. Эти потоки после затухания

скорости перемещаются под сводом пе

в сторону камеры довосстановления, опускаются вниз и двигаются к отводящему патрубку. В районе первого ряда фурм отработанные газы отводят из печи.

Твердое топливо, транспортируемое с потоком материала, нагревается, воспламеняется при 700 С, частично сгорает в зоне подогрева в окислительной среде (отдавая свое тепло на интенсификацию процессов тепло- и массопереноса) и формирует восстановительные компоненты (Н, СО) газовой фазы в зоне частичного восстановления печи.

Процесс восстановления руды в основном (на 80-100%) протекает и полностью завершается в камере до- Восстановления .

Использование в процессе твердого Фошшва с теплотворной способностью 5000-6000 ккал/кг обусловливает образование в плотном восстанавливаемом слое ограниченного числа частиц топлива с повьшгенной тепловой мощностью. С целью равномерной тепловой обработки такого слоя, скорость схода материала в камере довосста - новления следует устанавливать в пределах 19-25 мм/мин. Тем самым обеспечивается восстановление железной руды до степени 120-140% (по магнетиту) и допустимые нормами потери твердого топлива с готовой продукцией. При меньшей скорости схода материала (менее 19 мм/мин) при достигнутом высоком качестве готовой продукции уменьшается удельная производительность процесса (до 16-20%). При большей скорости схода материала (более 25 мм/мин) степень восстановления готовой продукции понижается ниже 120% и, соответственно, уменьшается при обогащении степень извлечения железа из руды. Твердое топливо с теплотворной способностью выше 6000 ккал/кг в черной металлургии практически не применяется. При теплотворной способности твердого топлива ниже 5000 ккал/кг необходимо большее количество топлива и корректировка величигш скорости схода материала в камере довосстановления.

F, ,- .

Сн;нжение теплотворной способности топлива с 5000 ккал/кг на каждые 1000 ккал/кг следует сопровождать

увели ением скорости схода материа0

5

0

5

5

ла с 25 на 3-6 мм/мин.

Число частиц угля в шихте опре- деляется его крупностью и теплотвор- ной способностью. Содержание угля в шихте определяется в основном теплотворной способностью, т.е. чем ; беднее уголь, тем (по массе) соответственно его больше в шихте. В результате при одинаковой крупности угля число его частиц в шихте тем больше, чем ниже теплотворная спо- собност) угля. Увеличение числа частиц в условиях контактной передачи тепла (камере довосстановления) способствует увеличению поверхности теплообмена и, следовательно, интенсификации всего процесса. В итоге становится йозможным увеличение скорости схода шихты в камере довосстановления.

Таким образом, понижение тепло- творйой способности угля требует увеличения его общей массы в потоке шихты, увеличение расхода угля при 0 его одиншсовой крупности приводит к увеличению частиц угля в шихте,рост числа частиц угля в шихте обуславливает сокращение расстояния между 1сусками руды и угля в камере довосстановления и, следовательно, интен- сификаид во всего процесса. Увеличение скорости процессов тепло- и массопереноса делает возможным в камере

довосстановления увеличение скорости схода шихты, т.е. повьппение про- изодительности всего процесса. При прирап;ении скорости схода материала менее 3 мм/мин на каждые 1000 ккал/к снижения теплотворной способности топлива без улучшения качества готовой продукции уменьшается удельная производительность процесса. При большем приращении скорости схода материала (более 6 мм/мин на каждые 100.0 ккал/кг снижения теплотворной способности топлива) степень восстановления готовой продукции снижает- ,ся нюке допустимой и падает степень извлечения железа из руды.

В печах СВС магнетизирующего обжига железных руд термообработке подвергают шихту со средней крупностью 0,1-0,6 мм при крупности частиц угля в пределах 0,1-4,0 мм. Меньшая крупность частиц угля обусловливает их попадание в уходящие газы и вынос из печи (т.е. безвозвратные потери топлива). Врехний предел крупности угля ограничен, во-первых, условиями завершения его реагирования в камере довосстановления (углерод более крупных частиц угля не успевает прореагировать и безвозвратно теряется из процесса с готовой продукцией), во-вторых, условиями его транспорт- |тировки по ступеням СБС.

Пример. В поток руды на ленточном транспортере включают твердое топливо со средней крупностью 1,2 мм и с теплотворной способностью 5400 ккал/кг. Подготовленную шихту через загрузочное устройство подают в печь СВС и последовательно подвергают сушке, подогреву, частичному восстановлению и направляют в камеру довосстановления. Сход материала этой камеры устанавливают равным 23 мм/млн. При этом обеспечивается восстановление железной руды до степени 130% и содержание твердого топлива и готовой продукции не вьш1е 0,2% (по углероду). Восстановленную руду загружают и отправляют на обо- гащение.

Снижение теплотворной способности топлива с 5400 до .3400 ккал/кг сопровождают увеличением скорости схода материала до величины 35 мм/миН.

При использовании угля, имеющим теплотворную способность 1690 кал/кг и подаче в слой требуемого количест

5 10 5

0 5 о

5

0

5

ва углерода для завершения процессов восстановления в шихту необходимо включать не менее 21-23% угля. При крупности угля 0,1-4,0 мм в камере довосстановления практически каждая частица руды соприкасается с частицей угля и контактная теплопередача предельно интенсифицирована (отмет1-1м, что .при теплотворной способности угля 5000 ккал/кг его доля в шихте составляет 4-5% и частицы руды отдалены зачастую от частиц угля на 2-4 калибра куска). Прямой контакт частиц руды и угля обусловливает завершение восстановления окислов железа в монослое. Производительность процесса увеличивается при этом в несколько раз (в среднем в 2-5 раз). Интересно, что с этой точки зрения в печах СВС наиболее предпо.чтительным является использование бедных топлив, например глинистых сланцев.

Подготовленную шихту с углем ( теплотворной способностью 5000 ккал/кг) через загрузочное устройство подают в печь СВС и последовательно подвергают сушке, подогреву, частичному восстановлению и направляют в камеру довосстановления. Сход в этой камере устанавливают равным 19 MM/NfflH. При этом обеспечивается восстановление железной руды до 120% и содержание твердого топлива в готовой продукции на выше 0,25% (по углероду).

Снижение скорости схода материала в камере довосстановления с- 19 до 15 мм/мин приводит к тому, что при достигнутом высоком качестве готовой продукции удельная производительность процесса уменьшается на 4%.

Снижение теплотворной способности топлива, например, с 5000 до 3000 ккал/кг сопровождают увеличением скорости схода материала до ве„с 5000+3000 00, /

личины 25 + -Гопп -3 31 мм/мин,

где 3 мм/мин - приращение скорости схода материала на каждые 1000 ккал/кг снижения теплотворной способности топлива.

При такой скорости обеспечивается восстановление железной руды до 120-124% и высокая степень извлечения железа. При меньшем приращении скорости схода материала, даже при 2 мм/мин, степень восстановления возрастает до 145-147% (при которой

5

степень извлечения железа при обогащении не увеличивается), а удельная производительность нроцёсса .снижается в 1,5 раза.

Скорость восстановления в плотном опускаюп1емся слое прямо пропорциональна оптимальной для каждого случая скорости схода шихты. D нашем случае скорость восстановления 0,8%/мин соответствует скорости схода 19 мм/мин, а скорость восстановления 2%/мин - скорости схода до

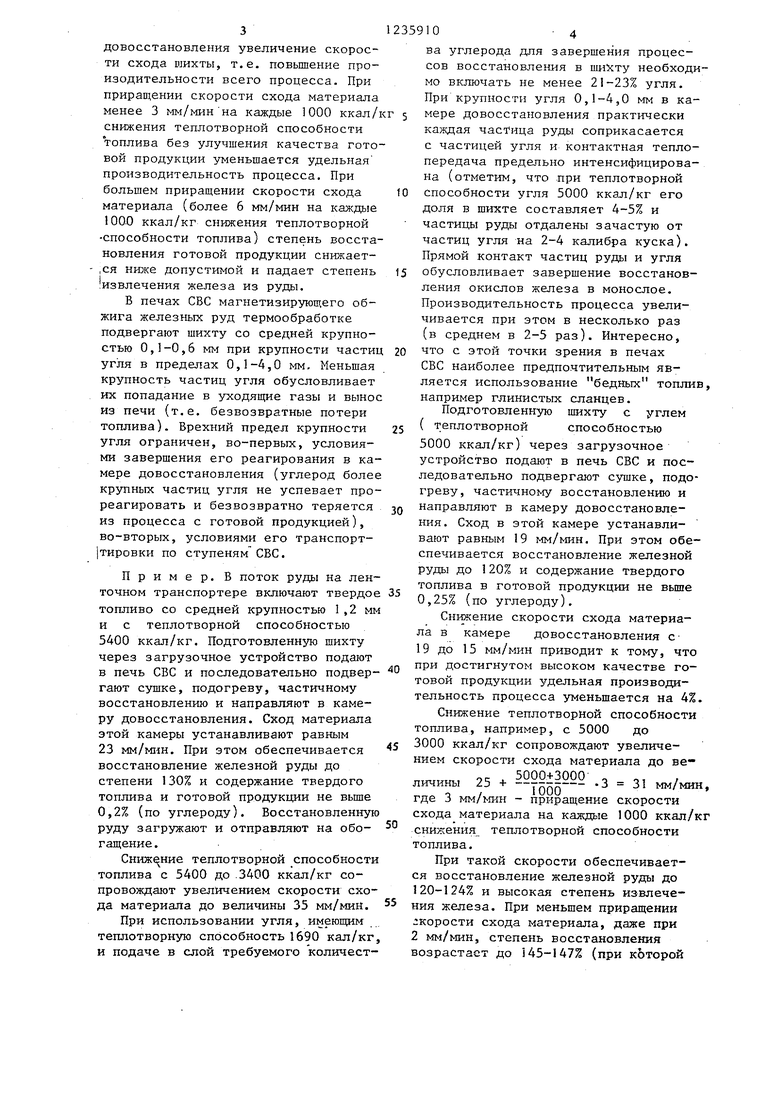

Пер и м е ч а н и е. Средняя крупность руды 0,28 kM, разбег 0,1-0,6 мм.

Средняя крупность угля 2,10 мм, разбег 0,1-4,0 мм.

Из тыблигцз видно, что понижение теплотворной способности топлива с 5020-5410 до 3060-3400 ккал /кг обусловливает, с одной стороны, за счет снижения содержания руды в шихте уменьшение удельной производитель- ности процесса на 3,5-5,,8%, с другой. cTopoHbij за счет интенсификации процесса (увеличения скорости схода шихты) увеличение удельной производительности на 25,8-45,6%„ Таким обра- зом, увеличение контактов частиц руды и топлива примерно в 2 раза приводит к соответствующему увеличению интенсивности процесса. В итоге при понижении теплотворной спо- собности топлива с 5020-5410 до 3060-3400 ккал/кг и сохранении со,дер- жания углерода в шихте постоянным

2359106

60 мм/мин. Все промежуточные значения определяются по известному Опря- мая пропорциональность) соотношению. Отклонения от этих соотношений незна- 5 чительны и определяются типом восстанавливаемых руд.

В аблице приведены примеры использования различных углей (экспери- 10 менталъные данные по восстанавленшо солитовых руд в опускающемся пере- сьтном слое).

удельная производительность процес восстановления в пересыпном слое повышается с 4,50-5,35 до 7,16 - 7,21 т/м ,ч. Одновременно с этим повышается степень восстановления (по магнетиту) руды с 120-130 до 123-132% и выход концентрата из руды с 56-58 до 61-64%.

Таким образом, качество готовой продукции улучшается.

Количество угля зависит от типа обжигаемой руды и количества углерода в угле. Чем меньше углерода в зггле, тем пропорционально больше его количество в объеме шихты и , соответственно, больше количество частиц угля при его одинаковой во всех случаях крупности.

712359108

Применение изобретения обеспечи-женной руды по магнетиту до 140% и

вает увеличение удельной производи-степени извлечения железа до 82-85%,

тельности агрегата на 16-20%, по-снижение содержания непрореагироваввьшение степени восстановления обож-.шего углерода до 0,3-0,5% (абс).

Состав1{тёль А. Савельев Редактор Г. Волкова Техред М.ХоданичКорректор Т. Колб

Заказ 3061/23Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий II3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отопления печи со ступенчатовзвешенным слоем | 1980 |

|

SU883182A1 |

| Способ восстановления шихты в печи ступенчато-взвешенного слоя | 1983 |

|

SU1186642A1 |

| Способ обработки железнх руд в печах со ступенчато-взвешенным слоем | 1983 |

|

SU1135764A1 |

| Способ подготовки шихты на основе бурожелезняковых руд с содержанием 4 - 17% сидерита для обжига в печи ступенчато-взвешенного слоя | 1990 |

|

SU1733480A1 |

| Способ отопления печи ступенчато-взвешенного слоя для магнетизирующего обжига железных руд | 1988 |

|

SU1571089A1 |

| Способ восстановления полидисперсных железных руд в печи ступенчато-взвешенного слоя | 1980 |

|

SU901283A1 |

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1068487A1 |

| Способ отопления печи ступенчато-взвешенного слоя | 1986 |

|

SU1420028A1 |

| Способ отопления печи ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1983 |

|

SU1127904A1 |

| Тациенко Л.Л | |||

| Подготовка труднообогатимых руд | |||

| -М.: Недра, 1979 | |||

| Способ восстановления полидисперсных материалов | 1978 |

|

SU789585A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-18—Подача