связаны с выходами элементов сравнения, входы третьего и четвертого элементов И связаны со вторым выходо первых элементов И и ИЛИ, а входы пятого и шестого элементов И - с третьим выходом программного задатчика и соответственно с выходами вторых элементов И и ИЛИ, причем выходы третьего, четвертого, пятого и шестого элементов И подключены ко входу блока управления.

На стадиях разогрева основной задачей управления является постепенное повьаиение температуры изделия до требуемого по технологии значения по строго заданной программе. Перегрев изделия относительно программы вызывает появление брака. Местный перегрев изделия наиболее вероятен в точке с наибольшей температурой. Для предотвращения местного перегрева изделий в предлагаемом устройстве управления в текущий момент времени сравнивают температуру во всех контролируемых точках теплового поля агрегата, выделяют точку с максимальным значением температуры и эт значение сравнивают с заданны по программе. По отклонению максимального значения температуры от заданного регулируют подачу теплонбсителя.

Основной задачей управления на стадии изотермической вьадержки является поддержание температуры изделия не ниже заданной с тем, чтобы за минимальное время изделие достигло желаемой прочности. Если минималная температура теплового поля агрегата не ниже заданной, то и температура в остальных точках поля не ниж заданной. В противном случае возмо;;жен местный перегрев изделия, что syxyдшaeт его качество или вызывает необходимость увеличения времени выдержки, снижая тем самым производительность агрегата. В предлагаемом устройстве управления, сравнива температуру в контролируемых точках выделяют точку с минимальным значен ем температуры и в соответствии с отклонением этого значения от заданного воздействуют на подачу теплоносителя .

На стадии охлаждения необходимо снизить температуру изделия по заданной программе, не допуская переохлаждения относительно программы. Переохлаждение изделия йаиболее вероятно в точке с минимальной температурой. Поэтому операции в предлагаемом устройстве управления на стадии охлаждения изделий аналогичны операциям на стадии изотермической вьщержки.

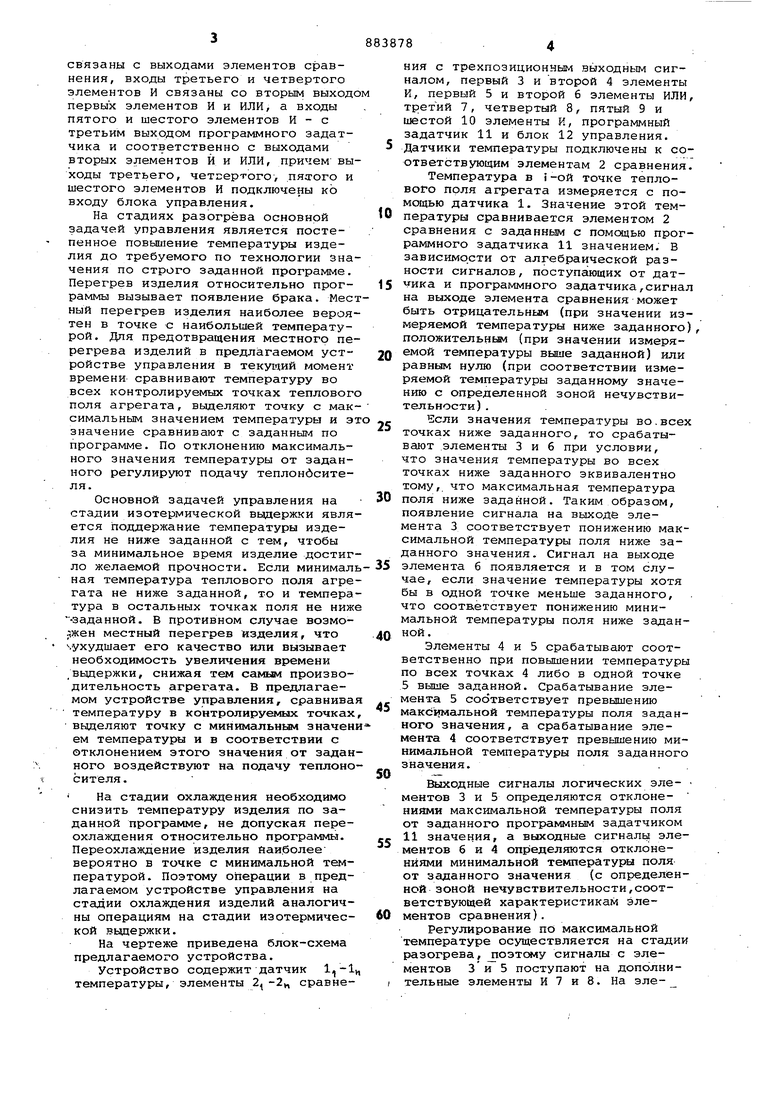

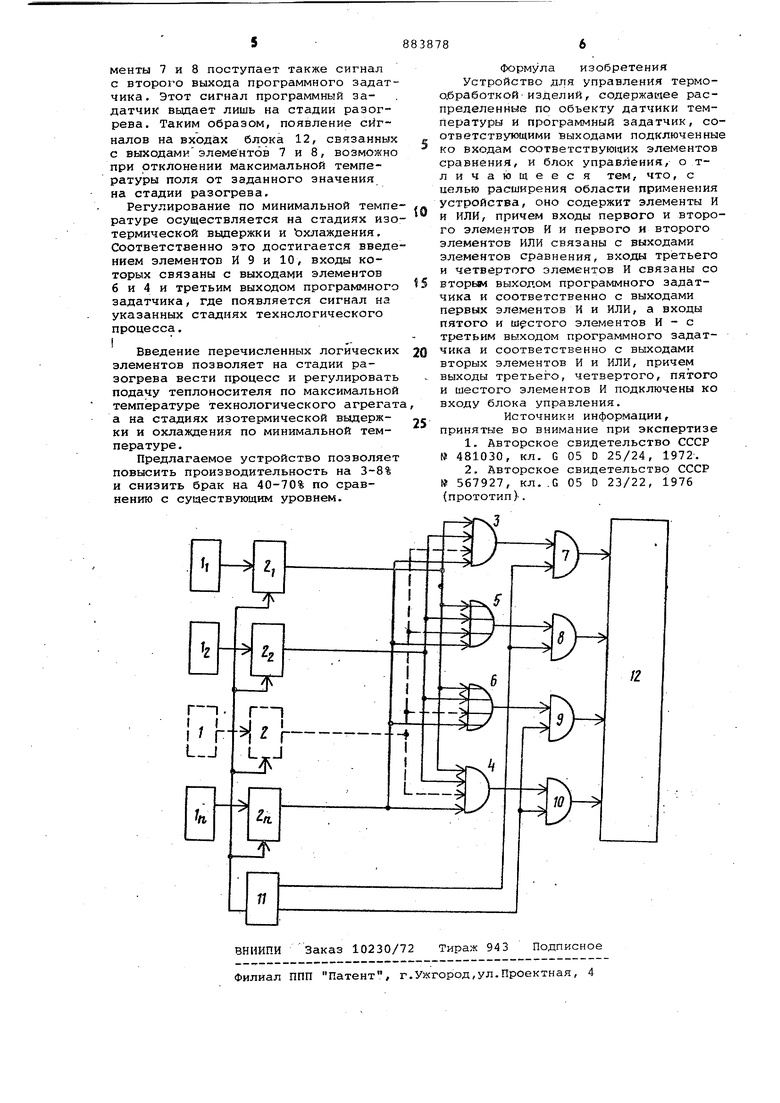

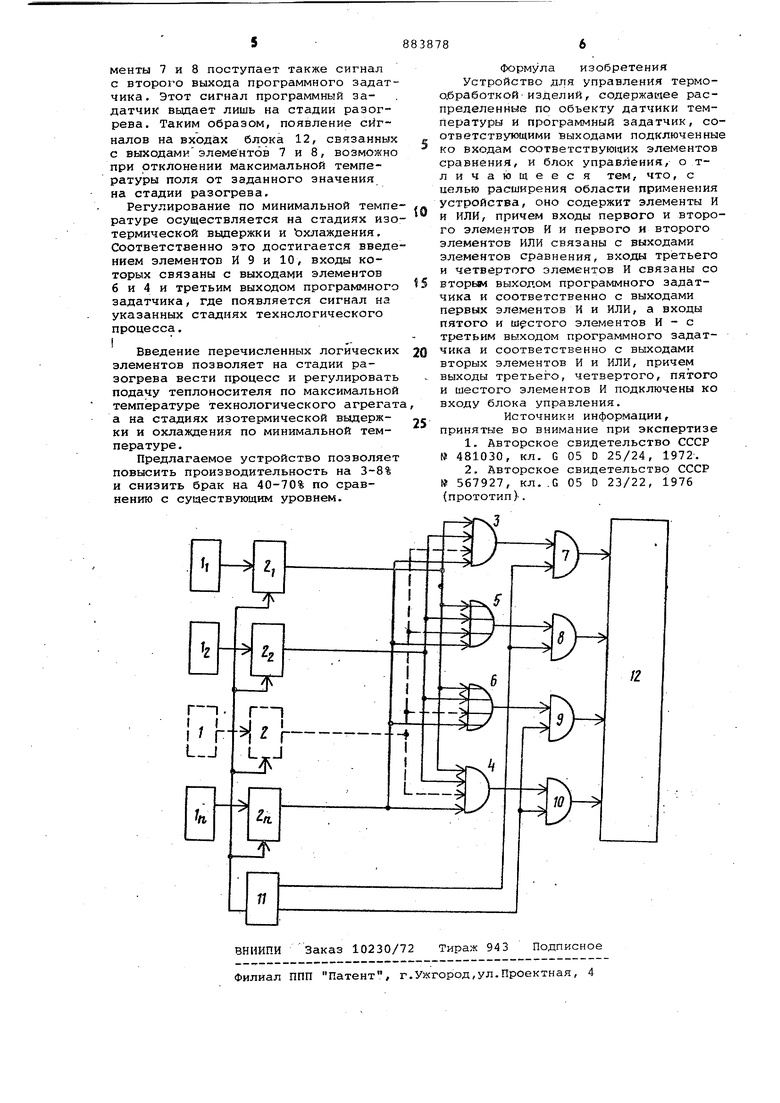

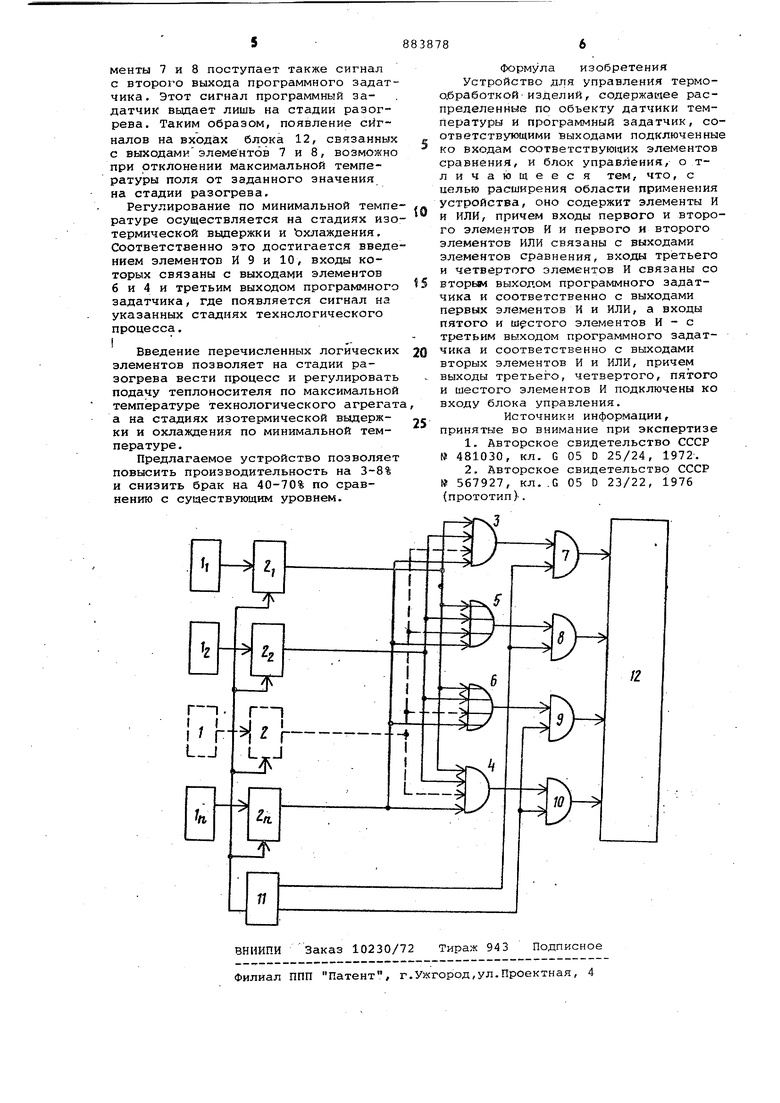

На чертеже приведена блок-схема предлагаемого устройства.

Устройство содержит датчик ,элементы 2 -2

и сравнетемпературы,

ния с трехпозиционным выходным сигналом, первый 3 и второй 4 элементы И, первый 5 и второй 6 элементы ИЛИ третий 7, четвертый 8, пятый 9 и шестой 10 элементы И, программный задатчик 11 и блок 12 управления. Датчики температуры подключены к соответствующим элементам 2 сравнения

Температура в i-ой точке теплового поля агрегата измеряется с помощью датчика 1. Значение этой температуры сравнивается элементом 2 сравнения с заданным с помодью программного задатчика 11 значением, В зависимости от алгебраической разности сигналов, поступающих от датчика и программного задатчика,.сигна на выходе элемента сравнения может быть отрицательным (при значении измеряемой температуры ниже заданного положительным (при значении измеряемой температуры выше заданной) или равным нулю (при соответствии измеряемой температуры заданному значению с определенной зоной нечувствительности) .

Если значения температуры во.все точках ниже заданного, то срабатывают элементы 3 и 6 при условии, что значения температуры во всех точках ниже заданного эквивалентно тому,, что максимальная температура поля ниже заданной. Таким образом, появление сигнала на выходе элемента 3 соответствует понижению максимальной температуры поля ниже заданного значения. Сигнал на выходе элемента б появляется и в том случае, если значение температуры хотя бы в одной точке меньше заданного, что соответствует понижению минимальной температуры поля ниже заданной .

Элементы 4 и 5 срабатывают соответственно при повышении температуры по всех точках 4 либо в одной точке 5 выше заданной. Срабатывание элемента 5 соответствует превышению максимальной температуры поля заданного значения, а срабатывание элемента 4 соответствует превышению минимальной температуры поля заданного значения..

Выходные сигналы логических элементов 3 и 5 определяются отклонениями максимальной температуры поля от заданного nporpaNMHbsvi задатчиком 11 значения, а выходные сигналы элементов 6 и 4 определяются отклонениями минимальной температуры поля от заданного значения (с определенной зоной нечувствительности,соответствующей характеристикам элементов сравнения).

Регулирование по максимальной температуре осуществляется на стади разогрева, jiosTOMy сигналы с элементов Зи 5 поступают на дополнительные элементы И 7 и 8. На эле-

менты 7 и 8 поступает также сигнал с второго вьохода программного задатчика. Этот сигнал программный задатчик выдает лишь на стадии разогрева. Таким образом, появление сигналов на входах блока 12, связанных с выходамиэлементов 7 и 8, возможно при отклонении максимальной температуры поля от заданного значения на стадии разогрева.

Регулирование по минимальной температуре осуществляется на стадиях изотермической вьадержки и Ъхлаждения. Соответственно это достигается введением элементов И 9 и 10, входы которых связаны с выходами элементов б и 4 и третьим выходом программного задатчика, где появляется сигнал на указанных стадиях технологического процесса.

Введение перечисленных логических элементов позволяет на стадии разогрева вести процесс и регулировать подачу теплоносителя по максимальной температуре технологического агрегат а на стадиях изотермической выдержки и охлаждения по минимальной температуре .

Предлагаемое устройство позволяет повысить производительность на 3-8% и снизить брак на 40-70% по сравнению с существующим уровнем.

формула изобретения Устройство для управления термообработкой изделий, содержамее распределенные по объекту датчики температуры и программный задатчик, соответствующими выходами подключенные ко входам соответствующих элементов сравнения, и блок управления, о тличаюиееся тем, что, с целью расширения области применения устройства, оно содержит элементы И и ИЛИ, причем входы первого и второго элементов И и первого и второго элементов ИЛИ связаны с выходами элементов сравнения, входы третьего и четвертого элементов И связаны со вторьм выходом программного задатчика и соответственно с выходами первых элементов И и ИЛИ, а входы пятого и шестого эле.ментов И - с третьим выходом программного задатчика и соответственно с выходами вторых элементов И и ИЛИ, причем выходы третьего, четвертого, пятого и шестого элементов И подключены ко входу блока управления.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 481030, кл. G 05 D 25/24, 1972.

2.Авторское свидетельство СССР № 567927, кл. .G 05 О 23/22, 1976 (прототип)-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного регулирования температуры | 1987 |

|

SU1541572A1 |

| Устройство для программного поддержания температуры в автоклаве | 1990 |

|

SU1770951A2 |

| Устройство для корректировки режимов вулканизации изделий сложной конфигурации | 1976 |

|

SU588134A2 |

| Устройство программного управления разогревом и охлаждением судового двигателя | 1983 |

|

SU1160084A1 |

| Программный регулятор температуры | 1982 |

|

SU1091138A1 |

| Способ автоматического управления процессом пуска многозонного барботажного реактора | 1986 |

|

SU1368026A1 |

| Устройство для программного регулирования температуры в электротермической установке | 1986 |

|

SU1403388A1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ДЛЯ ОБОРУДОВАНИЯ, УСТАНОВЛЕННОГО ПРЕИМУЩЕСТВЕННО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1997 |

|

RU2117976C1 |

| Способ автоматического управления тепловой обработкой бетонных и железобетонных изделий | 1984 |

|

SU1196274A1 |

| Способ управления плавкой стали в конверторе | 1985 |

|

SU1252350A1 |

Авторы

Даты

1981-11-23—Публикация

1979-12-11—Подача