(54) УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торцовой раскатки качанием | 1989 |

|

SU1667992A1 |

| Устройство для штамповки обкаткой | 1987 |

|

SU1449192A1 |

| Устройство для сферодвижной штамповки | 1987 |

|

SU1430148A1 |

| Машина для сферодвижной штамповки | 1978 |

|

SU721187A1 |

| МАШИНА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 1994 |

|

RU2071856C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| Устройство для торцовой раскатки качанием | 1989 |

|

SU1731364A1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ЛИСТОВЫХ ИЗДЕЛИЙ | 1990 |

|

RU1751913C |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1994 |

|

RU2077403C1 |

| Устройство для штамповки заготовок | 1974 |

|

SU496194A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для штамповки методом обкатывания.

Известно устройство для штамповки деталей, состоящее из пуансона, закрепленного в инструментодержателе, который своей сферической поверхностью контактирует с охватываюш,ей сферической поверхностью подшипника, вмонтированного в корпус.

На цапфе инструментодержателя установлен сферический подшипник, наружная обойма которого вмонтирована в эксцентричное зубчатое колесо, которое, в свою очередь, через подшипник подвижно соединено с другим эксцентричным зубчатым колесом. С помощью редуктора со сменными зубчатыми колесами каждому из эксцентричных зубчатых колес можно придавать различные понаправлениям и скоростям вращения, что позволяет получать оптимальные варианты технологической обработки материала, а также регулировать угол наклона инструментодержателя 1.

Недостатком известного устройства является то, что сферическая пара скольжения вызывает потери на трение. При увеличении числа круговых качений в единицу времени превышается допустимая удельная работа трения, что заставляет идти на снижение количества круговых качений инструментодержателя, а это R свою очередь снижает производительность.

Цель изобретения - повышение производительности устройства.

Поставленная цель достигается тем, что устройство для штамповки, содержащее корпус с размещенными в нем приводом, зуб-.

IQ чатыми колесами, инструментодержателем и регулируемыми направляющими инструментодержатель деталями, установленными в подшипниках с возможностью вращения, выполнено так, что инструментодержаТель н направляющая его деталь содержат

15 фланцы, опирающиеся через упорные подшипники на ступицу зубчатого колеса, при этом опорные плоскости торцов фланца направляющей инструментодержатель детали и ступицы зубчатого колеса скошены. На чертеже изображено предлагаемое

29,устройство.

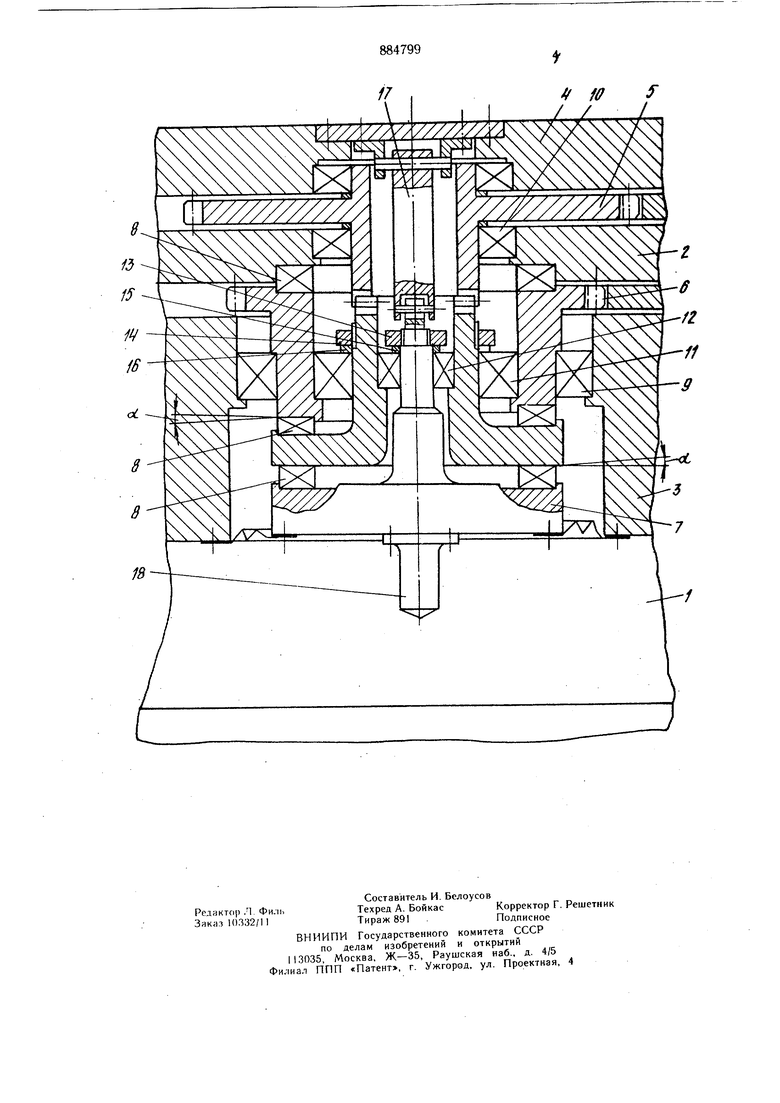

Устройство содержит станину 1, на которой смонтирован сборный корпус механизма колебательного движения, состоящий из плит , жестко соединенных между собой. Ведомые зубчатые колеса 5 и 6 через релуктор со сменными зубчатыми колесами (не ггоказаны) соединены с приводом (не ноказан). Ступица зубчатого колеса 5 разъединена и своим (нлицевым подвижным сс единением соединена со своей фасонной частью -- направляющей инструментодержатель деталью, опорная плоскость торца флаиця которой CKOHiena. Опорная плоскость торц;| ступицы зубчатого колеса 6 также CKOHjena. Инструментодержатель 7 своим фланцем подвижно связан через упорные ПОДП1ИПННКИ 8 со стугпнпей зубчатого колеса 6, а тахже корпусной плитой 2. Для восприятия радиальных и вертикальнр ьх нагрузок служат радиально-упорные подшипники 9 и 10, подвижно соедиияюгцие стуницы зубчатых колес 5 и 6 с корпусными плитами 5 и 2. Направляющая инструментодержатель деталь - фасонная часть ступицы зубчатого колеса 5 и инструментодержатель 7 имеют радиальную подвижную связь с сопряженными деталями через сферические подшипники II и 12. Мягкий прижим сопряженных инструментодержателя 7 к фланцу направляющей инструментодержатель детали и в свою очередь к торцу ступицы зубчатого колеса 6 осугцествляют гайки 13 и 14 через специальные упругие элементы 15 и 16. Ограничителем от нроворота инструментодер 1 ателя 7 вокруг своей оси является качающийся элемент 17, подвижно соединенный через шлицевое соединение с и.аггфой инструментодержателя 7. К инструментодержателю 7 жестко крепится пуансон 18, который при вертикальном продвижении ползуна пресса (не показан) производит штамповку заготовки, расположенной на матрице (не показаны). Устройство работает следующим образом. Электродвигатель (не показан) через кинематическую цепь, состояцдую из зубчатых колес (не показана) передает вращательное движение зубчаты.м колесам 5 и 6. Величина заданного угла наклона инструментодержателя 7 регулируется автономным вращением зубчатых колес 5 и 6. Подшипники 11 и 12 позволяют инструментодержателю 7 осуществлять различные виды сложных пространственных качений, которые получаются за счет задаваемых видов вращения зубчатого колеса 6 со скошенным торцом ступицы и зубчатого колеса 5, у которого ступица подвижно соединена с направляющей икструментодержатель деталью, фланец которой скошен также под углом ч. Качающийся элемент 17 не позволяет инструментодержателю 7 осуществлять проворот вокруг собственной оси. Благодаря возможности задавать вращения зубчатым колесам 5 и 6 в одном или разных направлениях с одинаковой или. разными скоростями можно получать движение инструмента 18 по окружности, по спирали, маятниковое и различные виды многолепестковых движений. Все эти движения получаются за счет зубчатых колес редуктора (не показан). Использование предлагаемого устройства повысит производительность по сравнению с известным за счет отсутствия пар скольжения, и увеличения количества круговых качений инструмента в единицу времени. Формула изобретения Устройство для штамповки деталей, содержащее корпус с размещенными в нем приводом, зубчатыми колесами, инструментодержателем и регулируемы.ми направляющими инструментодержатель деталями, установленными в подшипниках с возможностью вращения, отличающееся тем, что, с целью повышения производительности инструментодержатель и направляющая его деталь выполнены с фланцами, опираюц.1имися на ступицу зубчатого колеса через упорные подщипники, при этом опорные плоскости торцов фланца направляющей инструментодержатель детали и ступицы зубчатого колеса выполнены скошенными. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2617582/25-27/073374, кл, В 21 D 37/12, 1978 (прототип).

Авторы

Даты

1981-11-30—Публикация

1980-01-10—Подача