(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЖЙ ИЗ БЫСТРОРЕЖУЩИХ

СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки капсулы для экструзии изделий из металлического порошка | 1990 |

|

SU1770088A1 |

| Способ получения заготовок для прессования изделий из порошка | 1988 |

|

SU1634363A1 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СТАЛЬНЫХ ПОРОШКОВ | 1988 |

|

SU1638904A1 |

| Способ получения композиционного материала на основе быстрорежущей стали | 1990 |

|

SU1747526A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1986 |

|

SU1431895A2 |

| Способ получения порошковых азотсодержащих сталей и сплавов | 1981 |

|

SU1088879A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

1

Изобретение относится к порошковой металлургии, в частности к производству металлокерамических издеЛИЙ из быстрорежущих сталей.

Известен способ изготовления порошковых изделий, предусматривающий использование титанового геттера для дегазации порошковой массы П.

Недостатком этого способа является то, что он не обеспечивает достижения стабильных результатов, поскольку не регламентирует соотношение массы геттера и порошка с учетом содержания в порошке кислорода и не учитывает возможные изменения сорбционных свойств геттера, зависящие от величины и частоты его реакционной поверхности.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления металлокерамических изделий, в котором порошок быстрорежущей стали, полученный распылением, загружают в металлическую капсулу, после чего капсулу вакуумируют и герметизируют путем заварки. ГерметизированнуК) капсулу с порошком нагревают до 1050-1150 С и подвергают экструдированию со степенью деформации 7090% С2 .

Недостатками известного способа являются высокое содержание остаточного кислорода в деформированном металле и низкие механические свойства.

Цель, изобретения - снижение содержания остаточного кислорода и повышение механических свойств.

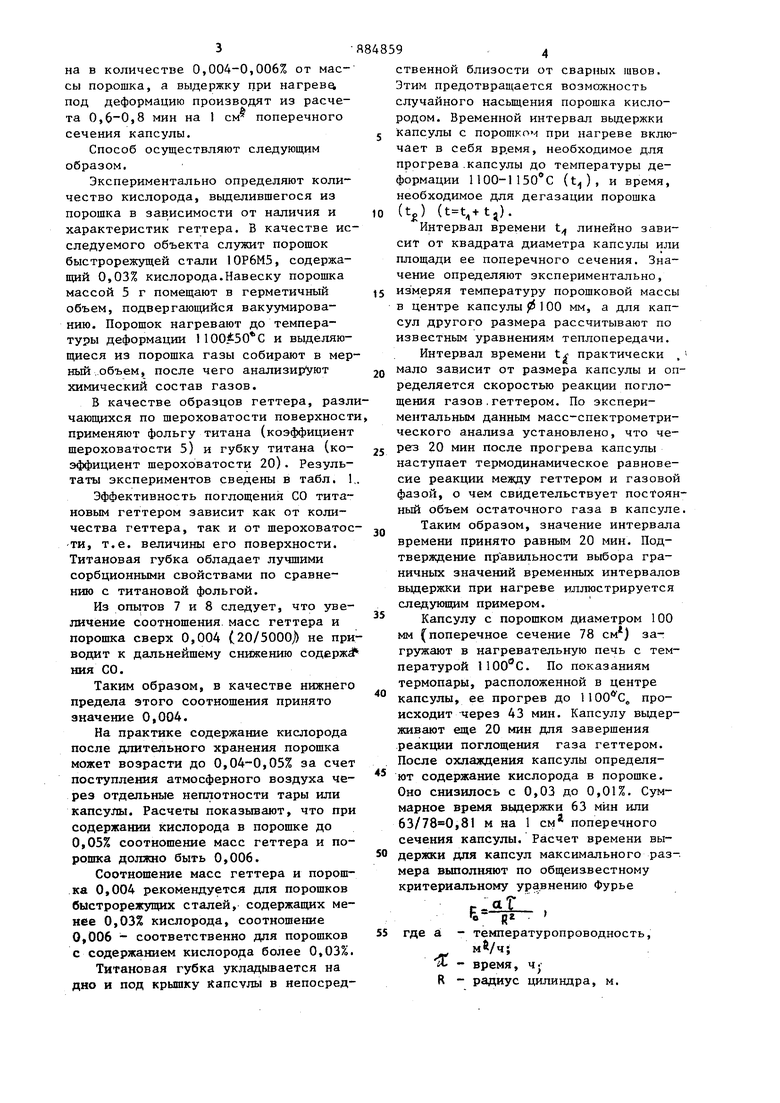

Указанная цель достигается тем, что в способе изготовления изделий из быстрорежущих сталей, включакядем загрузку порошка в капсулу, холодное вакуумирование капсулы с порошком, ее герметизацию, нагрев с вьщержкой при 1050-1150 С и деформацию, при загрузке порошка в капсулу на дно и под крышку ее помещают губку тита3на в количестве 0,004-0,006% от массы порошка, а выдержку при нагреву под деформацию производят из расчета 0,6-0,8 мин на 1 см поперечного сечения капсулы. Способ осуществляют следующим образом. Экспериментально определяют количество кислорода, вьщелившегося из порошка в зависимости от наличия и характеристик геттера. В качестве ис следуемого объекта служит порошок быстрорежущей стали 10Р6М5, содержащий 0,03% кислорода.Навеску порошка массой 5 г помещают в герметичный объем, подвергающийся вакуумированию. Порошок нагревают до температуры деформации 1 О С и выделяющиеся из порошка газы собирают в мер ный, объем, после чего анализируют химический состав газов. В качестве образцов геттера, разл чающихся по шероховатости поверхност применяют фольгу титана (коэффициент шероховатости 5) и губку титана (коэффициент шероховатости 20). Результаты экспериментов сведены в табл. Эффективность поглощения СО титановым геттером зависит как от количества геттера, так и от шероховатос ти, т.е. величины его поверхности. Титановая губка обладает лучшими сорбционными свойствами по сравнению с титановой фольгой. Из опытов 7 и 8 следует, что увеличение соотношения масс геттера и порошка сверх 0,004 (20/5000J) не при водит к дальнейшему снижению содерж ния СО. Таким образом, в качестве нижнего предела этого соотношения принято значение 0,004. На практике содержание кислорода после длительного хранения порошка может возрасти до 0,04-0,05% за счет поступления атмосферного воздуха через отдельные неплотности тары или капсулы. Расчеты показывают, что при содержании кислорода в порошке до 0,05% соотношение масс геттера и порошка должно быть 0,006. Соотношение масс геттера и порошка 0,004 рекомендуется для порошков быстрорежущих сталей, содержащих менее 0,03% кислорода, соотношение 0,006 - соответственно для порошков с содержанием кислорода более 0,03% Титановая губка укладывается на дно и под крышку капсулы в непосред9ственной близости от сварных швов. Этим предотвращается возможность случайного насьпцения порошка кислородом. Временной интервал выдержки капсулы с порошком при нагреве включает в себя время, необходимое для прогрева.капсулы до температуры деформации 1100-1150°С (t) , и время, необходимое для дегазации порошка (t) ((-t,j). Интервал времени Ц линейно зависит от квадрата диаметра капсулы или площади ее поперечного сечения. Значение определяют экспериментально, измеряя температуру порошковой массы в центре капсулы ф 00 мм, а для капсул другого размера рассчитывают по известным уравнениям теплопередачи. Интервал времени t практически , мало зависит от размера капсулы и определяется скоростью реакции поглощения газов.геттером. По экспериментальным данным масс-спектрометрического анализа установлено, что через 20 мин после прогрева капсулы наступает термодинамическое равновесие реакции между геттером и газовой фазой, о чем свидетельствует постоянный объем остаточного газа в капсуле. Таким образом, значение интервала времени принято равным 20 мин. Подтверждение правильности выбора граничных значений временных интервалов вьщержки при нагреве иллюстрируется следующим примером. Капсулу с порошком диаметром 100 мм (поперечное сечение 78 см) загружают в нагревательную печь с температурой . По показаниям термопары, расположенной в центре капсулы, ее прогрев до происходит через 43 мин. Капсулу выдерживают еще 20 мин для завершения .реакции поглощения газа геттером. После охлаждения капсулы определяют содержание кислорода в порошке. Оно снизилось с 0,03 до 0,01%. Суммарное время выдержки 63 мин или 63/78 0,81 м на 1 см поперечного сечения капсулы. Расчет времени выдержки для капсул максимального раз-. мера выполняют по общеизвестному критериальному уравнению Фурье аГ Fo -ltгде а. температуропроводность, Я- время, ч. R - радиус цилиндра, м. Анализ результатов эксперимента с капсулой 100 мм показывает, что для порошковой массы ,02 м/ч при Рд«5,75. Максимальный диаметр капсулы, которая может быть проэкструдирована на отечественном оборудовании, составляет 365 мм. Тогда время прогрева такой капсулы до сос aR .AZ(rr).тавит ,л ,;С Со e-zc( 9, мин. С учетом выдержки 20 мин для дегазации t 600MHH. Поперечное сечение кап сулы fi 365 мм составит 1040 см . Сле довательно время выдержки капсулы мм 0,58 мин на см сечения. После округления результато граничные значения интервалов вьщерж ки 0,6-0,8 мин на I см сечения капс лы. Пример 1. В капсулы диаметро 100 мм и высотой 160 мм засьтают порошок быстрорежущей стали 10Р6М5 в количестве 7 кг. На дно и под крышку капсул укладывают предварительно отожженную в водороде титановую губк в количестве 35 г (0,005%). Капсулы порошком вакуумируют до остаточного давления 10 мм.рт.ст.после чего заваривают оставшиеся отверстия. Кап сулы нагревают в электрической печи при в течение 1 ч, после чего экструдируют через очко матрицы со степенью деформации 85% на прутки диаметром 40 мм. П р и м е р 2. При тех же техноло гических параметрах подготовки капсул нагреве и деформации экструдируют би металлические капсулы с сердечником на контрукционной стали и внешним слоем из порошковой быстрорежущей стали.

Без геттера

То же

Фольга Т 5

То же 15

Губка Т 5

1,6

2,0

1,75

1,10

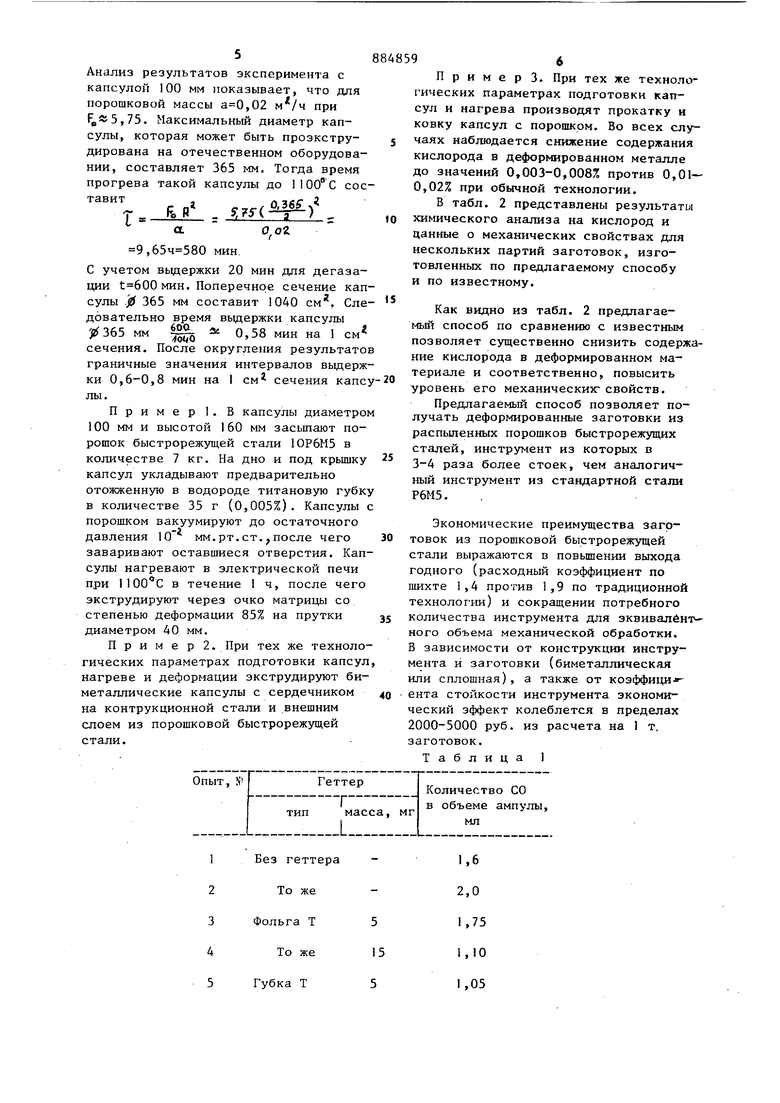

1,05 96 П р и м е р 3. При тех же технологических параметрах подготовки капсул и нагрева производят прокатку и ковку капсул с порошком. Во всех случаях наблюдается снижение содержания кислорода в деформированном металле до значений 0,003-0,008% против 0,01- 0,02% при обычной технологии. В табл. 2 представлены результаты химического анализа на кислород и данные о механических свойствах для нескольких партий заготовок, изготовленных по предлагаемому способу и по известному. Как видно из табл, 2 предлагаемый способ по сравнению с известным позволяет существенно снизить содержание кислорода в деформированном материале и соответственно, повысить уровень его механических- свойств. Предлагаемый способ позволяет получать деформированные заготовки из распыленных порошков быстрорежущих сталей, инструмент из которых в 3-4 раза более стоек, чем аналогичный инструмент из стандартной стали Р6М5. Экономические преимущества заготовок из порошковой быстрорежущей стали выражаются в повьшении выхода годного (расходный коэффициент по шихте 1,4 против 1,9 по традиционной технологии) и сокращении потребного количества инструмента для эквивалбнт ного объема механической обработки. В зависимости от конструкции инструмента и заготовки (биметаллическая или сплошная), а также от коэффициента стойкости инструмента экономический эффект колеблется в пределах 2000-5000 руб. из расчета на 1 т, заготовок. Таблица 1

8848598

Продолжение табл. I

Таблица 2

Авторы

Даты

1981-11-30—Публикация

1980-01-02—Подача