1

Изобретение относится к трубной промышленности и может быть использовано для получения биметаллических труб высокой точности с различным сочетанием слоев диффузионной сваркой.

По основному авт. св. № 694325 известна установка для получения биметаллических труб диффузионной сваркой, содержащая герметичную камеру, в которой на диэлектрических опорах расположены два жестких токрподвода, контакт одного из которых установлен с возможностью перемещения, натяжное устройство, системы вакуумирования и подачи инертного газа,, источник электроконтактного нагрева. Герметичная камера снабжена двумя вертикальными колоннами, контакт второго токоподвода Установлен неподвижно, подвижный контакт снабкен изолирующими упорами, в диэлектрической опоре . выполнен паз, подвижный контакт установлен в этом пазу и гибко связан с соответствующим токоподводом, причем контакты выполнены в вице вертикальных цилиндров в разъемом, лежащим в одной плоскости с осями вертшсальных колонн.

При подготовке к сварке труб на этой установке в каждой свариваемой двухслойной трубе монтируется цанговый захват и натяжной винт, которые вместе с трубой пропускают через осевые отверстия в неподвижном и подвижном контактах, трубу крепят в контактах и затем производят окончательную сборку натяжного устройства fl1.

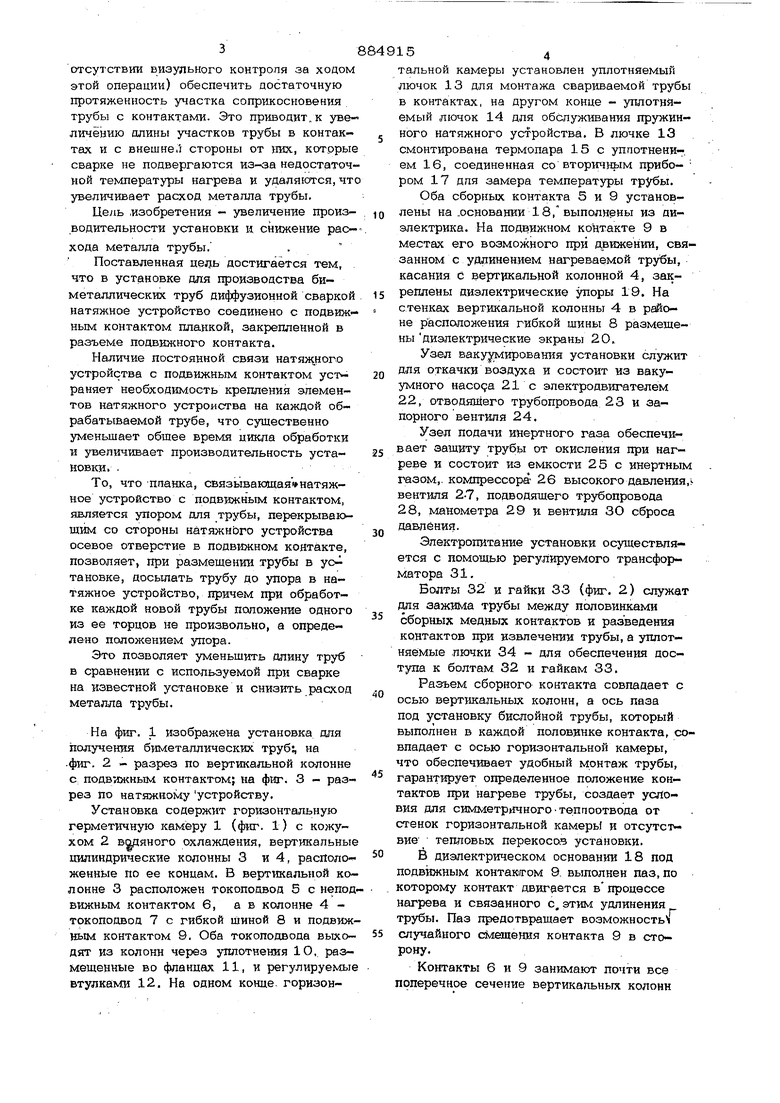

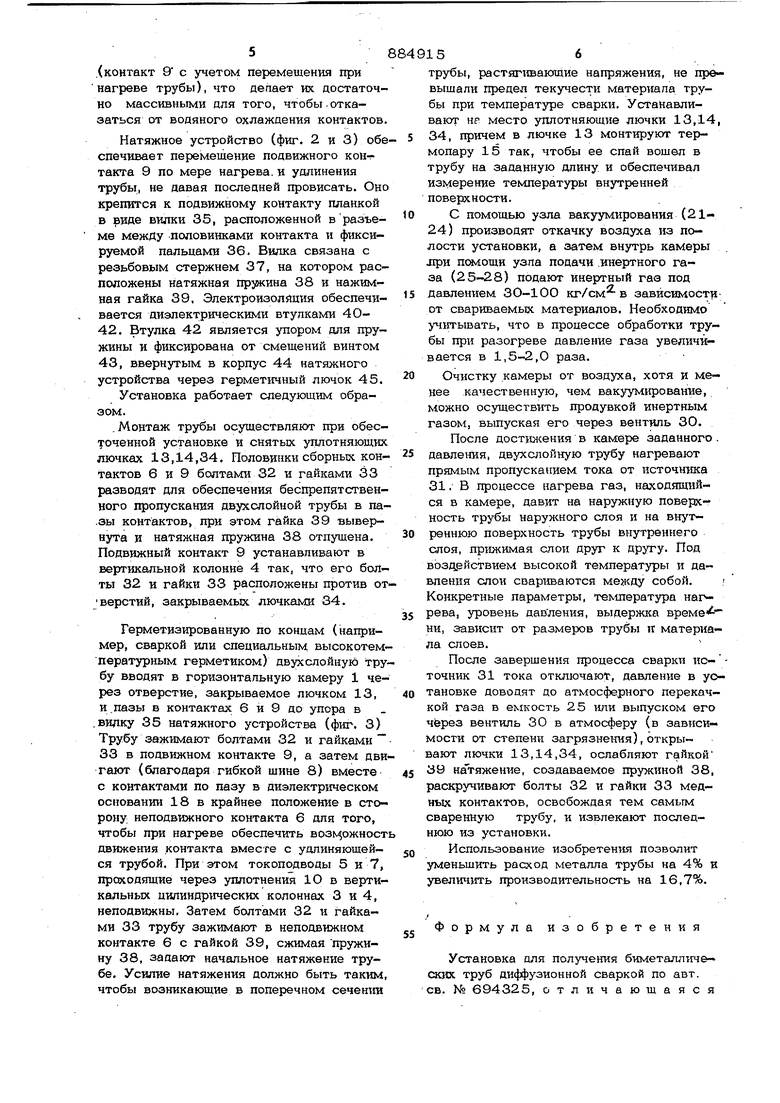

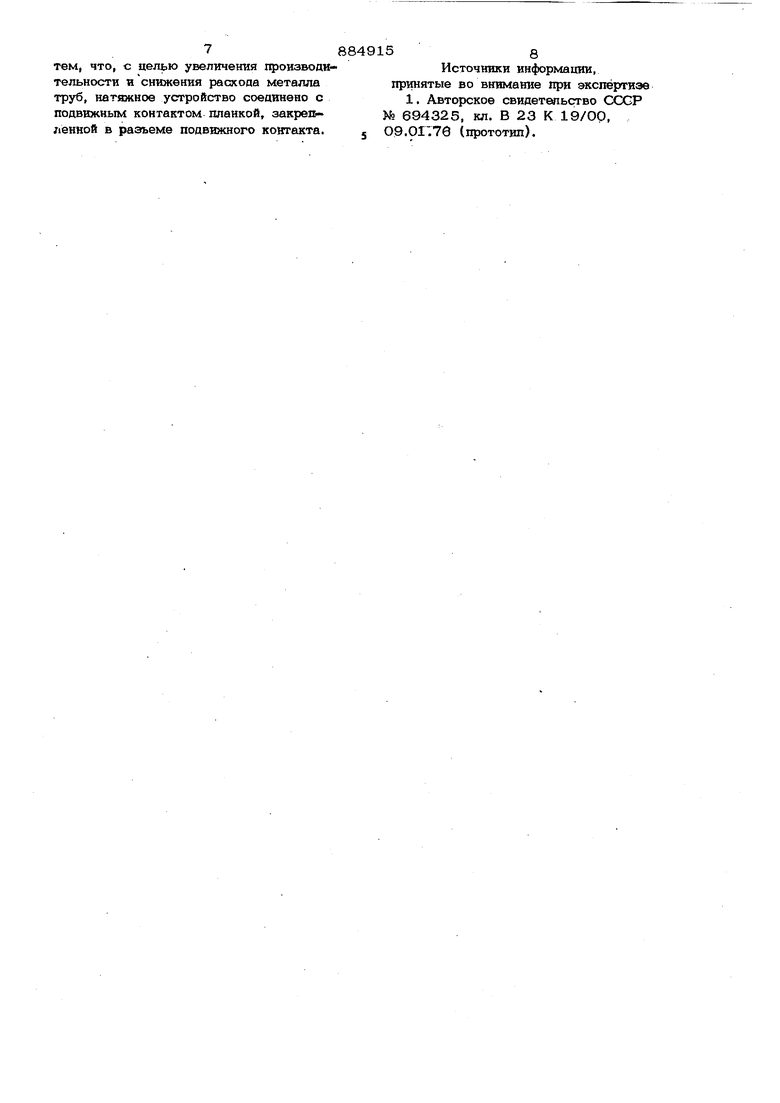

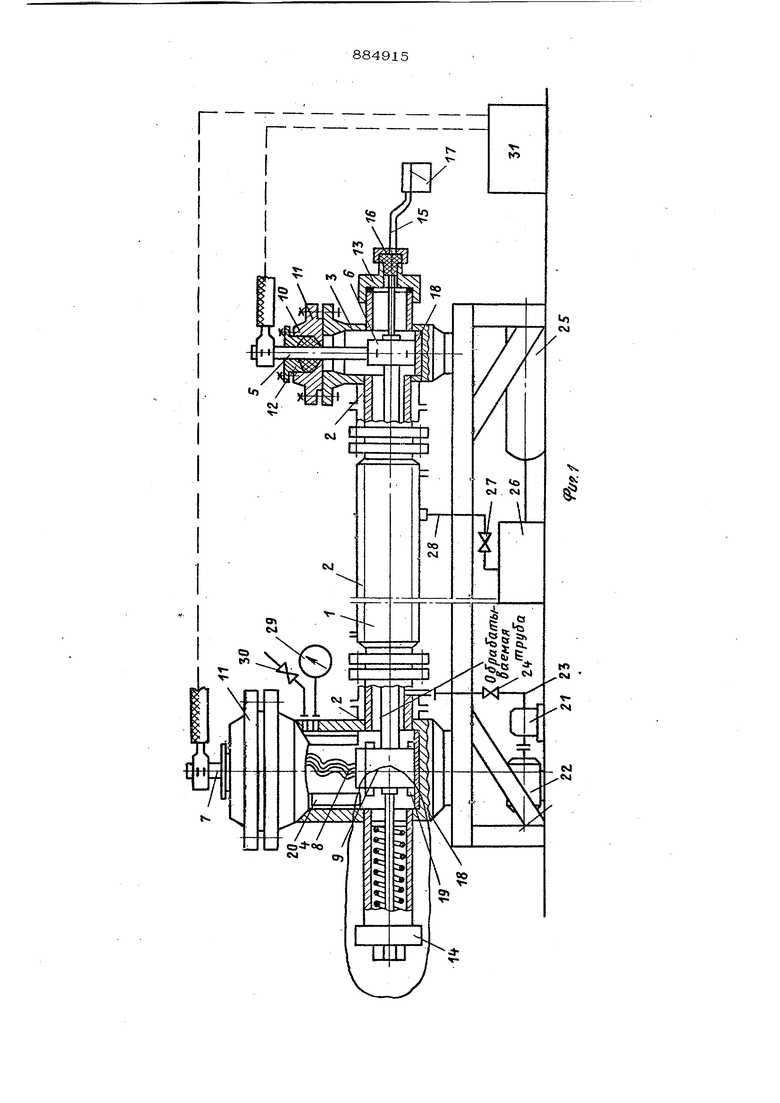

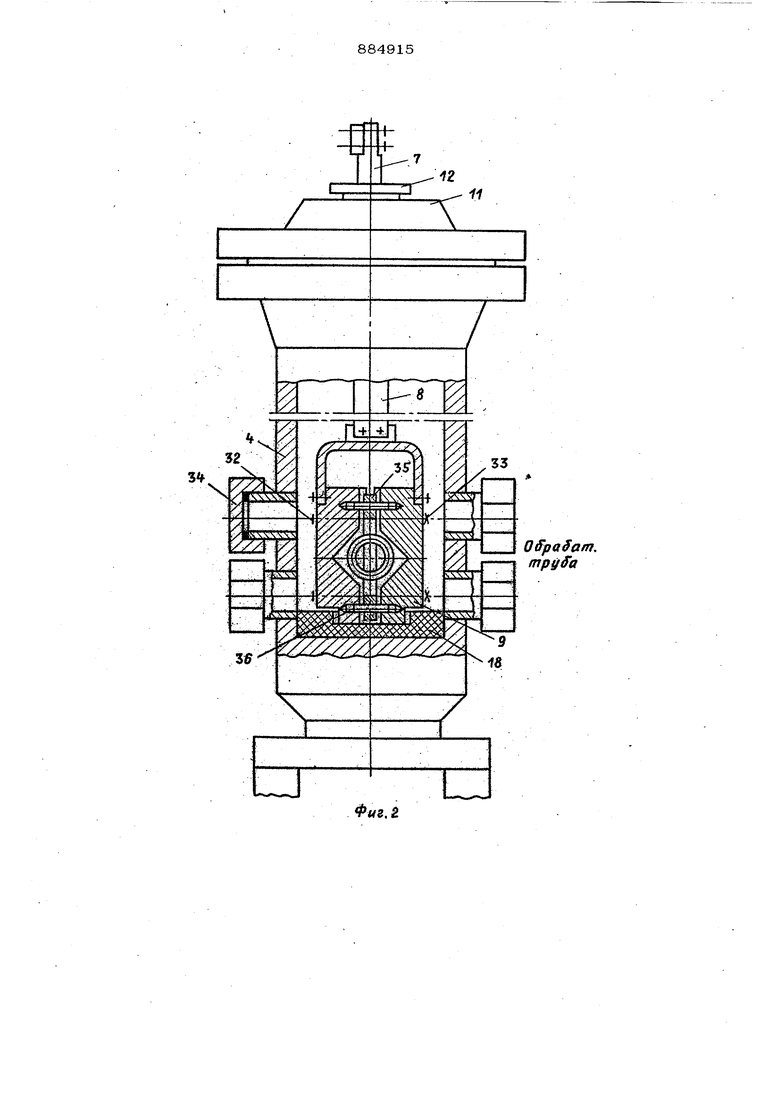

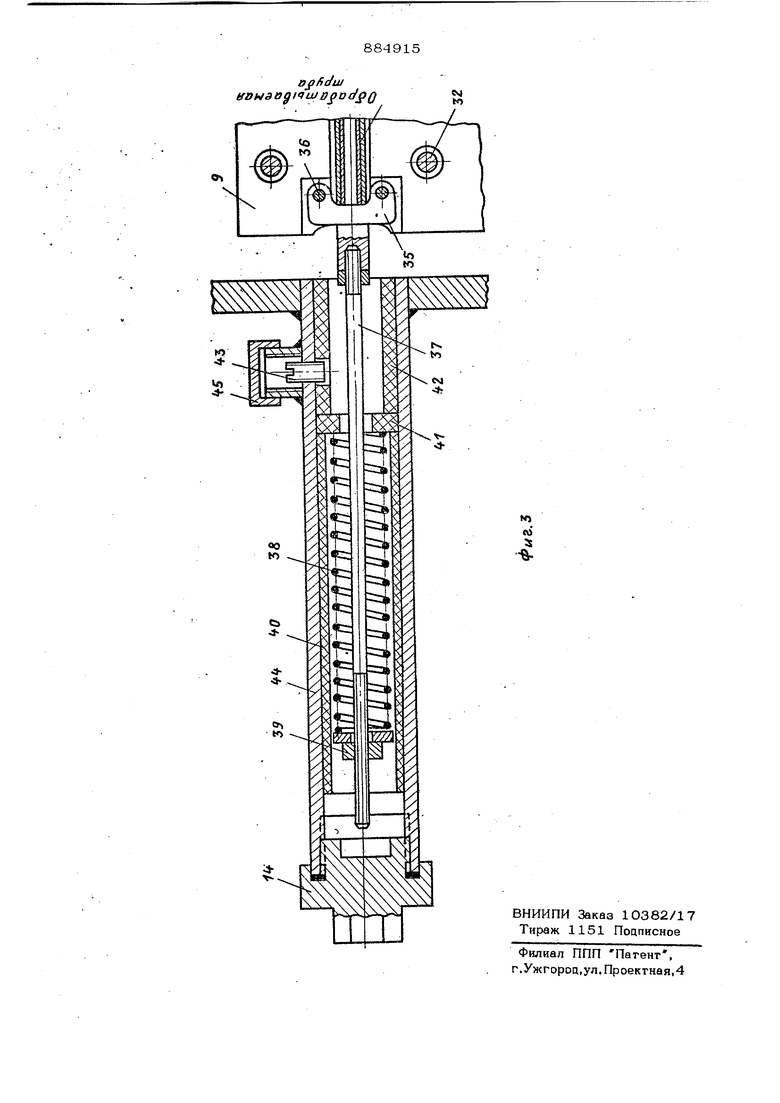

Необходимость монтажа элементов натяжного устройства на каждой срабатываемой трубе требует дополнительных затрат времени и снижает производительность установки. Наличие сквозных отверстий в неподвижном и подвижном контактах способствует тому, что положение трубы в контактах неопределенно и зависит or квалификации оператора; кроме того, труба должна быть увеличенной, в сравнении с минимально .необходимым размером вы с тем, чтобы при несимметричной ее установке в контактах (что возможно при отсутствии визульного контроля за ходом этой операции) обеспечить аостаточную протяженность участка соприкосновения трубы с контактами. Это приводит, к увеличению длины участков трубы в контактах и с внешнеЛ стороны от щх, которые сварке не подвергаются из-за недостаточ ной температуры нагрева и удаля отся, чт увеличивает расход металла трубы. Цель .изобретения - увеличение производительности установки и снижение расхода металла трубы. Поставленная uejjb достигается тем, что в установке для производства биметаллических труб диффузионной сваркой натяжное устройство соединено с подвижным контактом планкой, закрепленной в разъеме подвижного контакта. Наличие постоянной связи натя кного устройства с подвижным контактом устраняет необходимость крепления элементов натяжного устройства на каждой обрабатываемой трубе, что существенно уменьшает обшее время цикла обработки и увеличивает производительность устаНОВ1Ш. То, что -ппанка, связьшакадая натяжное устройство с подвижным контактом, является упором для трубы, перекрывающим со стороны натя кнЬго устройства осевое отверстие в подвижном контакте, позволяет, при размещении трубы в установке, досылать трубу до упора в натяжное устройство, причем при обработке каждой новой трубы положение одного из ее торцов не произвольно, а определено положением упора. Это позволяет уменьшить длину труб в сравнении с используемой лри сварке на известной установке и снизить расход металла трубы. На фиг. 1 изображена установка для получения биметаллических труб:, на .фиг. 2 - разрез по вертикальной ко-лонне с подвижным контактом; на фиг. 3 - разрез по натяжному устройству. Установка содержит горизонтальную герметичную камеру 1 (фиг. 1) с кожухом 2 водяного охлаждения, вертикальны 1шлиндрк1еские колонны 3 и 4, располо женные по ее концам. В вертикальной ко лонне 3 расположен токоподвод 5 с непод вижным контактом 6, а в колонне 4 токоподвод 7 с гибкой шиной 8 и подвиж ным контактом 9. Оба токоподвода выходят из колонн через уплотнения 10, размещенные во фланцах 11, и регулируемы втулкйми 12. На одном конце- горизон154тальной камеры установлен уплотняемый лючок 13 для монтажа свариваемой трубы в контактах, на другом конце - уплотняемый лючок 14 для обслуживания пружинного натяжного устройства. В лючке 13 смонтирована термопара 15с уппотнени-. ем 16, соединенная со вторичнь1М прибо- ром 17 для замера температуры трубы. Оба сборных контакта 5 и 9 установлены на .основании 18, выполнены из диэлектрика. На подвижном контакте 9 в местах его возможного при дрижении, связанном с удлинением нагреваемой трубы, касания с вертикальной колонной 4, закреплены диэлектрические упоры 19. На стенках вертикальной колонны 4 в районе располойсения гибкой шины 8 размешены диэлектрические экраны 20. Узел ваку гмирования установки служит для откачки воздуха и состоит из вакуумного насо9а 21 с электродвигателем 22, отводящего трубопровода 23 и запорного вентиля 24. Узел подачи инертного газа обеспечивает аашиту трубы от окисления при нагреве и состоит из емкости 25 с инертным газом,, компрессора 26 высокого давления,v вентиля 2., подводяшего трубопровода 28, манометра 29 и вентиля 30 сброса давления. Электропитание установки осуществляется с помощью регулируемого трансформатора 31. Болты 32 и гайки 33 (фиг. 2) служат для зажима трубы между половинками сборных медных контактов и разведения контактов при извлечении трубы, а утютняёмые лючки 34 - для обеспечения доступа к болтам 32 и гайкам 33. Разъем сборного контакта совпадает с осью вертикальных колонн, а ось паза под установку бислойной трубы, который выполнен в каждой половинке контакта, совпадает с осью горизонтальной камеры, что обеспечивает удобный монтаж трубы, гарантирует определенное положение контактов при нагреве трубы, создает условия для симметричного теппоотвода от стенок горизонтальной камерЫ и отсутствие тепловых перекосам установки. 6 диэлектрическом основании 18 под подв1окным контактом 9, выполнен паз, по которому контакт двигается в процессе нагрева и связанного с,этим удлинения трубы. Паз предотвращает возможность случайного смещения контакта 9 в сторону. Контакты 6 и 9 занимают почти все поперечное сечение вертикальных колонн .(контакт 9 с учетом перемещения при нагреве трубы), что делает их достаточно массивными для того, чтобы.отказаться от водяного охлаждения контактов. Натяжное устройство {фиг. 2 и 3) обе спечивает перемещение подвижного конгтакта 9 по мере нагрева, и удлинения трубы, не давая последней провисать. Оно крепится к подвижному контакту планкой в виде вилки 35, расположенной вразъеме между половинками контакта и фиксируемой пальцами 36. Вилка связана с резьбовым стержнем 37, на котором расположены натяжная пр вкина 38 и нажимная гайка 39. Электроизолйция обеспечивается диэлектрическими втулками 4042.Втулка 42 является упором для пружины и фиксирована от смещений винтом 43,ввернутым в корпус 44 натяжного устройства через герметичный лючок 45. Установка работает следующим образом. .Монтаж трубы осуществляют при обесточенной установке и снятых уплотняющих лючках 13,14,34. Половинки сборных контактов 6 и 9 болтами 32 и гайками 33 разводят для обеспечения беспрепятственного пропускания двухслойной трубы в па.аы контактов, при этом гайка 39 вывернута и натяжная пружина 38 отпущена. Подвижный контакт 9 устанавливают в вертикальной колонне 4 так, что его болты 32 и гайки 33 расположены против от верстий, закрываемых лючками 34. .Герметизированную по концам (например, сваркой или cпeциaльны 4 высокотемпературным герметиком) двухслойнук) тру бу вводят в горизонтальную камеру 1 через отверстие, закрываемое пючком 13, и,пазы в контактах 6 и 9 до упора в , вилку 35 натяжного устройства (фиг. 3) Трубу зажимают болтами 32 и гайками 33 в подвижном контакте 9, а затем дви гают (благодаря гибкой шине 8) вместе с контактами по пазу в диэлектрическом основании 18 в крайнее положение в сторону неподвижного контакта 6 для того, чтобы при нагреве обеспечить возможност движения контакта вместе с удлиняющейся трубой. При этом токоподводы 5 и 7, проходящие через уплотнения 1О в вертикальных цилиндрических колоннах 3 и 4, неподвижны. Затем болтами 32 и гайками 33 трубу зажимают в неподвижном контакте 6 с гайкой 39, сжимая пружину 38, задают начальное натяжение трубе. Усилие натяжения должно быть таким, чтобы возникающие в поперечном сечении трубы, растягивающие напряжения, не превышали предел текучести материала трубы при температуре сварки. Устанавливают нг место уплотняющие лючки 13,14, 34, причем в лючке 13 монтируют термопару 15 так, чтобы ее спай вошел в трубу на заданную длину и обеспечивал измерение температуры внутренней поверхности. С помощью узла вакуумирования (2124) производят откачку воздуха из полости установки, а затем внутрь камеры лри помощи узла подачи .инертного газа (25-28) подают инертный газ под давлением 30-100 кг/см в зависимостиот свариваемых материалов. Необходимо читывать, что в процессе обработки трубы при разогреве давление газа увеличивается в 1,5-2,0 раза. Очистку .камеры от воздуха, хотя и менее качественную, чем вакуумирование, можно осуществить продувкой инертным газом, выпуская его через вентиль 30. После достдасения в камере заданного. давления, двухслойную трубу нагревают прямым пропусканием тока от источника 31. В процессе нагрева газ, находящийся в камере, давит на наружную поверхность трубы наружного слоя и на вн треннюю поверхность трубы внутреннего слоя, прт1жимая слои друг к пруту. Под воздэйствием высокой TON nepaTypbi и давления слои свариваются между собой. ; Конкретные параметры, температура нагрева, уровень давления, выдерж1ш време ни, зависит от размеров трубы и материала слоев. После завершения процесса сварки ис- точник 31 тока отключают, давление в установке доводят до атмосферного перекачкой газа в емкость 25 или выпуском его через вентиль 30 в атмосферу (в зависимости от степени загрязнет-шя), открывают лючки 13,14,34, ослабляют гайкой 39 натяжение, создаваемое пружиной 38, раскручивают болты 32 и гайки 33 медных контактов, освобождая тем самым сваренную трубу, и извлекают последнюю из установки. Использование изобретения позволит уменьшить расход металла трубы на 4% и увеличить производительность на 16,7%. Формула изобретения Установка для получения биметаллнче- сккх труб диффузионной сваркой по авт. св. № 694325, отличающаяся

78849158

тем, что, с целью увептмения производи-Источтжи информации,

тельности и снижения расхода металлапринятые во внимание при экспертизе

труб, HarsDKHoe устройство соединено с1. Авторское свидетельсггво СССР

подвижным контактом планкой, закреп-мь 694325, кл. В 23 К 19/00,

ленной в разъеме подвижного контакта.- О9.0Г.7в (прототип).

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения биметаллических труб диффузионной сваркой | 1982 |

|

SU1006136A2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1988 |

|

SU1556848A2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1976 |

|

SU694325A1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 1996 |

|

RU2111577C1 |

| Заготовка для изготовления биметаллических труб | 1989 |

|

SU1639918A1 |

| Машина для стыковой сварки труб | 1980 |

|

SU961891A1 |

| Способ получения биметаллических труб диффузионной сваркой | 1980 |

|

SU919834A1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ В СРЕДЕ ЛЕГКОПЛАВКИХ ЖИДКОМЕТАЛЛИЧЕСКИХ РАСТВОРОВ | 2009 |

|

RU2423546C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ БАНДАЖНЫХ ПОЛОК РОТОРНЫХ ЛОПАТОК КОМПРЕССОРА ТУРБОМАШИНЫ В ЗАЦЕПЛЕНИЕ | 2004 |

|

RU2293850C2 |

| Погружной разъединитель | 1973 |

|

SU673719A1 |

Offpa am, mpySa

Авторы

Даты

1981-11-30—Публикация

1980-04-14—Подача