ел

СП

С&

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения биметаллических труб диффузионной сваркой | 1982 |

|

SU1006136A2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1980 |

|

SU884915A2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1976 |

|

SU694325A1 |

| Способ получения биметаллических труб диффузионной сваркой | 1980 |

|

SU919834A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ получения биметаллических полых изделий диффузионной сваркой | 1989 |

|

SU1692790A1 |

| Способ получения биметаллических труб диффузионной сваркой | 1983 |

|

SU1100063A1 |

| Устройство для металлизации | 1979 |

|

SU885338A1 |

| Способ изготовления биметаллических труб диффузионной сваркой | 1983 |

|

SU1088901A1 |

| Сварочный стан установки для изготовления труб электродуговой сваркой | 1970 |

|

SU335878A1 |

Изобретение относится к оборудованию для диффузионной сварки и может быть использовано для получения биметаллических труб в металлургической промышленности. Цель изобретения - повышение качества соединения и снижение расхода металла путем обеспечения равномерного нагрева свариваемых труб. Устройства содержит герметичную камеру, в которой на диэлектрических опорах расположены два жестких токопровода, контакт одного из которых установлен с возможностью перемещения, натяжное устройство, систему вакуумирования и подачи инертного газа, источник электроконтактного нагрева. Герметичная камера снабжена двумя вертикальными колоннами. Контакт второго токопровода установлен неподвижно. Подвижный контакт снабжен изолирующими упорами (в диэлектрической опоре выполнен паз) и гибко связан с соответствующим токопроводом. Контакты выполнены в виде вертикальных цилиндров с разъемом, лежащим в одной плоскости с осями вертикальных колонн. Нагрев под сварку в установке производят прямым пропусканием тока через двухслойную заготовку, установленную в подвижном и неподвижном контактах. На расстоянии от контактов, равном 1,5-3,5 ее диаметра, камера выполнена с теплоизоляцией, что позволяет снизить тепловые потери и обеспечить равномерный нагрев трубных заготовок, благодаря чему уменьшаются краевые дефекты. 3 ил.

Изобретение относится к оборудованию для диффузионной сварки, может быть использовано для получения биметаллических труб в металлургической промышленности и является дополнительным к основному по авт. гв. № 694325.

Целью изобретения является повышение качества соединения и снижение расхода металла путем обеспечения равномерного нагрева свариваемых труб.

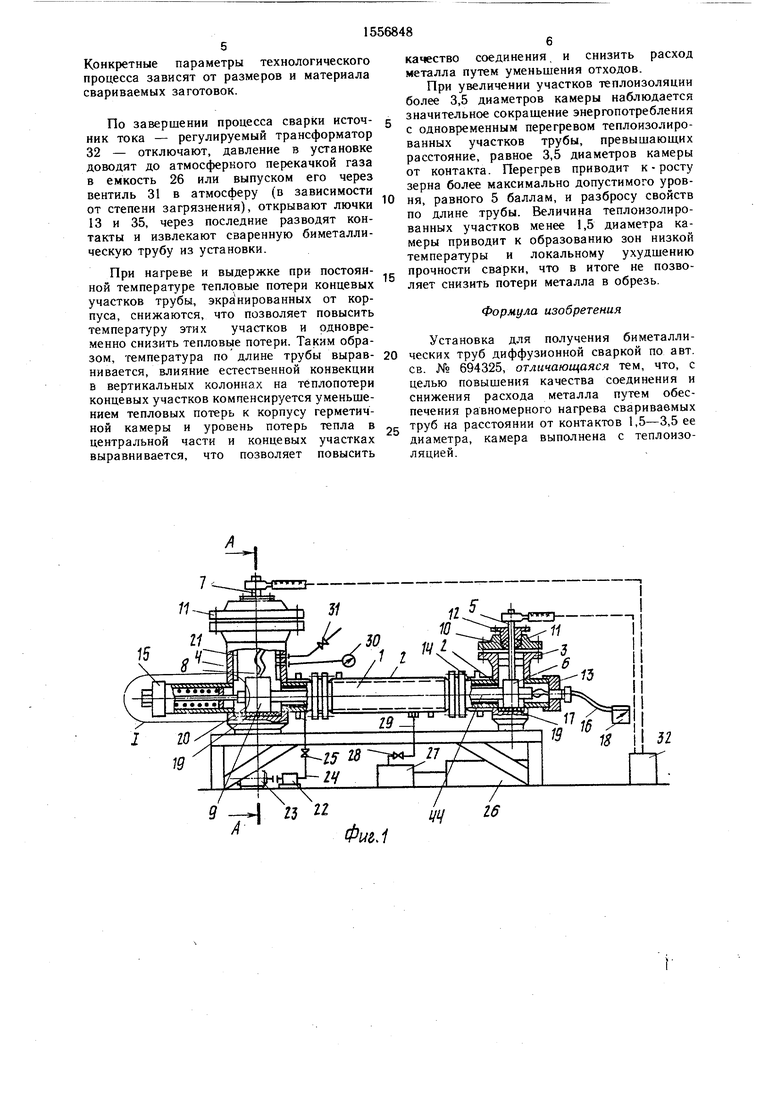

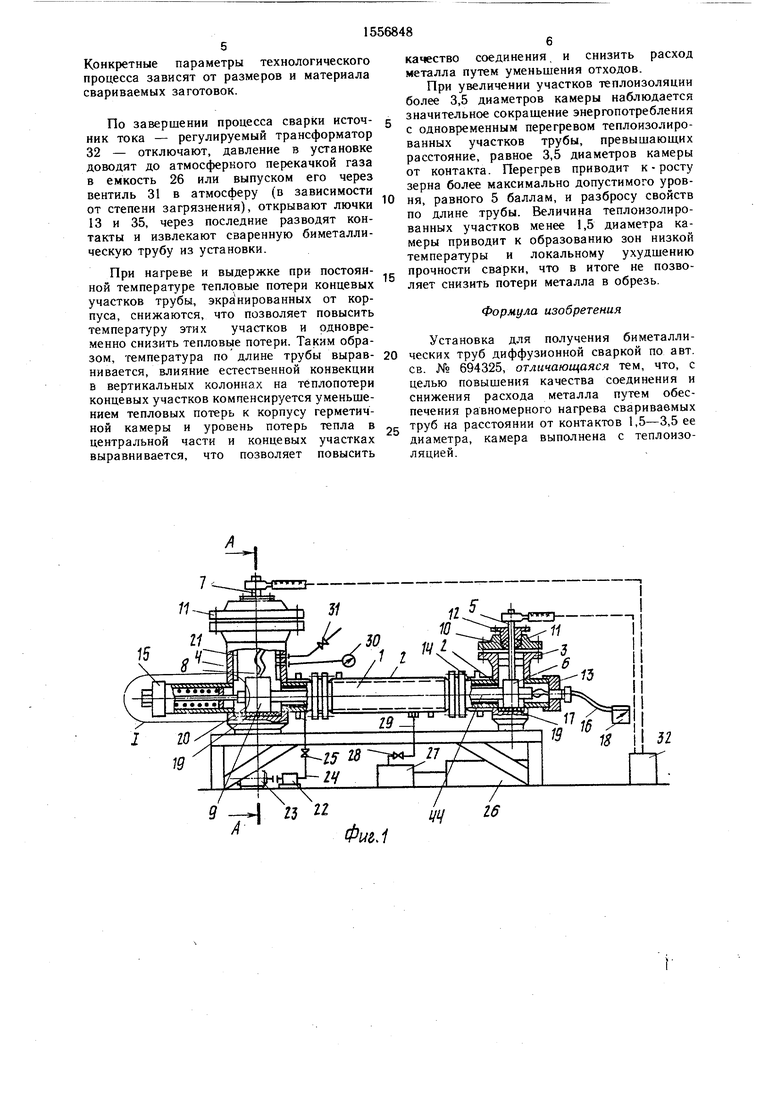

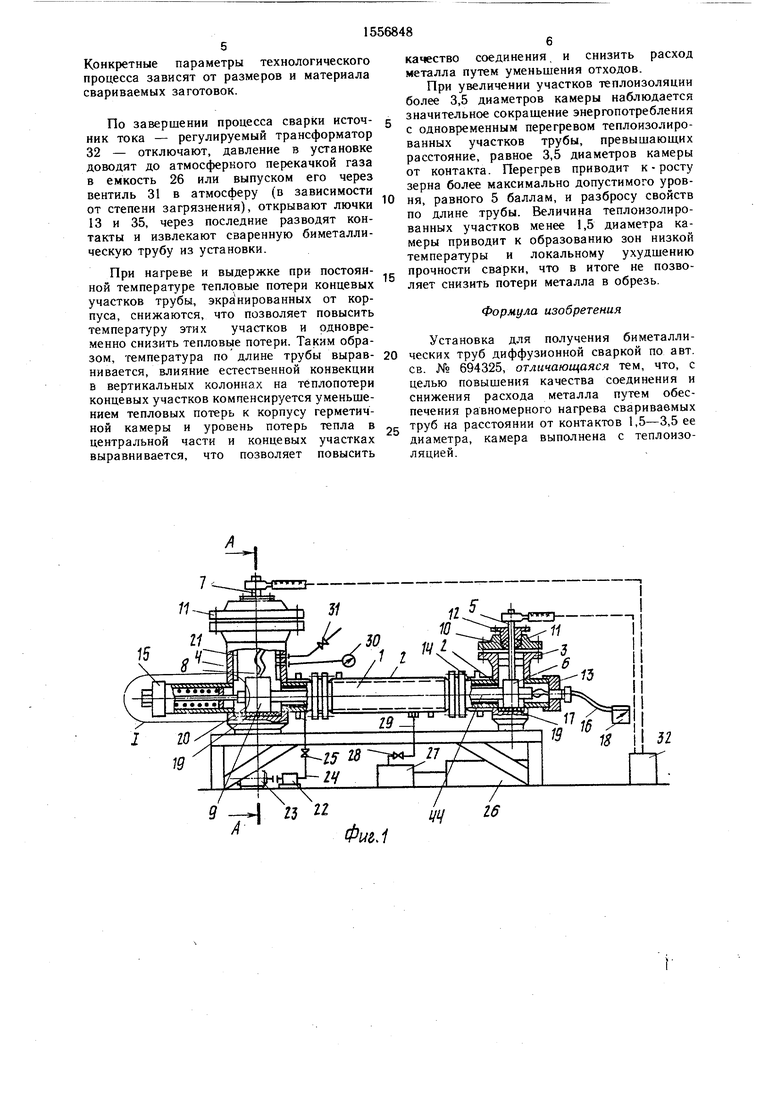

На фиг. 1 изображена установка для получения биметаллических труб; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - узел I фиг. 1.

Установка содержит горизонтальную герметичную камеру 1 (фиг. 1 и 2) с кожухом 2 водяного охлаждения, вертикальные цилиндрические колонны 3 и 4, расположенные по ее концам. В вертикальной колонне 3 расположен токопровод 5 с неподвижным контактом 6, а в колонне 4 - токопровод 7 с гибкой шиной 8 и подвижным контактом 9. Оба токопровода выходят из колонн через уплотнения 10, размещенные во фланцах 11 и регулируемые втулками 12.

- На одном конце горизонтальной камеры установлен уплотняемый лючок 13 для

00

NJ

загрузки двухслойных заготовок и выгрузки сваренных биметаллических труб. На другом конце горизонтальной камеры размещен уплотняемый лючок 15 (фиг. 3) для обслуживания пружинного натяжного устройства. В горизонтальной камере на расстоянии 1,5-3,5 ее диаметра от контактов 6 и 9 расположены участки тепловой изоляции 14. В лючке 13 смонтирована термопара 16 с уплотнением 17, соединенная с вторичным прибором 18 для замера температуры трубы.

Оба сборных контакта 6 и 9-установлены на основании 19, выполненном из диэлектрика.

На подвижном контакте 9 в местах его возможного касания с вертикальной колонной 4 при перемещении в процессе удлинения трубы-за готовки закреплены диэлектрические упоры 20. На стенках вертикальной колонны 4 в зоне расположения гибкой шины 8 размещены диэлектрические экраны 21. Узел вакуумирования установки служит для откачки воздуха и содержит вакуумный насос 22 с электродвигателем 23, отводящий трубопровод 24 и запорный вентиль 25.

Узел подачи инертного газа обеспечивает защиту свариваемых труб от окисления при нагреве и содержит емкость 26 с инертным газом, компрессор 27 высокого давления, вентиль 28, подводящий трубопровод 29, манометр 30 и вентиль 31 сброса давления.

Электропитание установки осуществляется с помощью регулируемого трансформатора 32.

Болты 33 и гайки 34 (фиг. 2) служат для зажима трубы-заготовки между половинками сборных медных контактов и разведения контактов при извлечении сваренной трубы, а уплотняемые крышки 35 - для доступа к болтам 33 и гайкам 34.

Разъем сборного контакта совпадает с осью вертикальных колонн, а ось паза под установку трубы-заготовки, выполненного в каждой половинке контакта, совпадает с осью горизонтальной камеры, что гарантирует определенное положение контактов, создает условия теплоотвода от стенок горизонтальной камеры.

В диэлектрическом основании 19 под подвижным контактом 9 выполнен паз, по которому контакт движется в процессе нагрева и связанного с этим удлинения трубы-заготовки. Паз предотвращает возможность случайного смещения контакта 9 в сторону.

Контакты 6 и 9 занимают почти все поперечное сечение вертикальных колонн (контакт 9 с учетом перемещения при нагреве трубы), они достаточно массивны, что позволяет отказаться от водяного охлаждения контактов.

Натяжное устройство (фиг. 3) обеспечивает перемещение подвижного контакта 9 по мере нагрева и удлинения трубы-заготовки, не давая последней провисать.

Контакт 9 и труба-заготовка резьбовым стержнем 36 связаны с натяжной пружиной 37. Элекроизоляция обеспечивается диэлектрическими втулками 38-40. Втулка 30 является упором для пружины и фиксирована от смещений винтом 41, вверну0 тым в корпус 42 натяжного устройства через герметичный лючок 43.

Установка работает следующим образом. Загрузку трубной заготовки 44 осуществляют при обесточенной установке и

g снятом лючке 13.

Герметизированную по торцам (например, сваркой или специальным высокотемпературным герметиком) двухслойную трубу-за готовку 44 вводят в горизонтальную камеру 1 через отверстие, закрывае0 мое лючком 13, и устанавливают в контакты 6 и 9. Через лючки 35 трубы- заготовки с помощью специальных ключей зажимаются в контактах. Устанавливают на место лючки 35 и 13 и монтиГ руют в последнем термопару 16 так, чтобы ее спай вошел в трубную заготовку и обеспечил измерение температуры внутренней поверхности.

С помощью узла вакуумирования (22- 25) производят откачку воздуха из полости

0 установки, а затем внутрь камеры при помощи узла подачи инертного газа (26-29) подают инертный газ под давлением 3- 10 МПа в зависимости от свариваемых материалов. Необходимо учитывать, что в процессе обработки трубы при разогреве

5 давление газа увеличивается в 1,5-2,0 раза.

При достижении в камере заданного давления прямым пропусканием тока нагревают смонтированную в контактах 6 и 9

0 трубу-за готовку. Удлинение трубы при нагреве компенсируется натяжным устройством, которое с помощью предварительно сжатой натяжной пружины 37 через резьбовой стержень 36 перемещает подвижный контакт 9.

5 За счет тепловыделения при прохождении по трубе электрического тока труба- заготовка нагревается до температуры диффузионной сварки. Температура по длине трубы поддерживается на одном уровне, при этом концевые участки трубы за

0 счет экранирования корпуса теплоизоляцией имеют температуру не ниже минимально допустимой для получения прочного соединения слоев. В процессе нагрева газ высокого давления, находящийся в камере, воздействует на наружную поверхность внешней трубной заготовки и на внутреннюю поверхность внутренней трубной заготовки, сдавливает их, в результате чего осуществляется диффузионная сварка.

5

1556848

56

Конкретные параметры технологического качество соединения, и снизить расход процесса зависят от размеров и материала металла путем уменьшения отходов, свариваемых заготовок.При увеличении участков теплоизоляции

более 3,5 диаметров камеры наблюдается

По завершении процесса сварки источ- 5 значительное сокращение энергопотребления ник тока - регулируемый трансформатор с одновременным перегревом теплоизолирог т гванных участков трубы, превышающих

расстояние, равное 3,5 диаметров камеры от контакта. Перегрев приводит к - росту зерна более максимально допустимого уров32 - отключают, давление в установке доводят до атмосферного перекачкой газа в емкость 26 или выпуском его через вентиль 31 в атмосферу (в зависимости

от степени загрязнения) открывают лючки 10 ня, равного 5 баллам, и разбросу свойств 13 и 35, через последние разводят кон- по длине трубы. Величина теплоизолиро- такты и извлекают сваренную биметаллическую трубу из установки.

ванных участков менее 1,5 диаметра камеры приводит к образованию зон низкой температуры и локальному ухудшению прочности сварки, что в итоге не позвованных участков менее 1,5 диаметра камеры приводит к образованию зон низкой температуры и локальному ухудшению прочности сварки, что в итоге не позволяет снизить потери металла в обрезь.

Формула изобретения Установка для получения биметаллиПри нагреве и выдержке при постоянной температуре тепловые потери концевых участков трубы, экранированных от корпуса, снижаются, что позволяет повысить температуру этих участков и одновременно снизить тепловые потери. Таким образом, температура по длине трубы вырав- 20 ческих труб диффузионной сваркой по авт. нивается, влияние естественной конвекции св. № 694325, отличающаяся тем, что, с в вертикальных колоннах на теплопотери целью повышения качества соединения и концевых участков компенсируется уменьше- снижения расхода металла путем обес- нием тепловых потерь к корпусу герметич-печения равномерного нагрева свариваемых

ной камеры и уровень потерь тепла в -с труб на расстоянии от контактов 1,5-3,5 ее

центральной части и концевых участках выравнивается, что позволяет повысить

диаметра, камера выполнена с теплоизоляцией.

/

9 Г1 а

АФм.1

ня, равного 5 баллам, и разбросу свойств по длине трубы. Величина теплоизолиро-

ванных участков менее 1,5 диаметра камеры приводит к образованию зон низкой температуры и локальному ухудшению прочности сварки, что в итоге не позволяет снизить потери металла в обрезь.

Формула изобретения Установка для получения биметаллических труб диффузионной сваркой по авт. св. № 694325, отличающаяся тем, что, с целью повышения качества соединения и снижения расхода металла путем обес- печения равномерного нагрева свариваемых

диаметра, камера выполнена с теплоизоляцией.

z

Фиг.З

Ч- 7

Ј/«

jlSpaGambiea- еная nrtpySa

Л

LJ

| Установка для получения биметаллических труб диффузионной сваркой | 1976 |

|

SU694325A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-15—Публикация

1988-07-12—Подача