(54) УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1995 |

|

RU2106951C1 |

| Способ шлифования сферических поверхностей | 1980 |

|

SU942953A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2320468C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ПРОБКИ КРАНА С ШАРОВЫМ ЗАТВОРОМ | 1995 |

|

RU2122487C1 |

| Устройство для обработки уплотнительных поверхностей клиновых задвижек | 1989 |

|

SU1790479A3 |

| Способ отделочной обработки плоских поверхностей | 1980 |

|

SU965740A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ШЛИФОВАНИЯ С СООБЩЕНИЕМ КРУГУ УГЛОВЫХ КОЛЕБАНИЙ | 1999 |

|

RU2163185C1 |

| Рабочая головка суперфинишного станка | 1981 |

|

SU952547A1 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

I

Изобретение относится к алмазно абразивной обработке сферических поверхностей.

Известно устройство для доводки сферических поверхностей, снабженное установленными на двух шпинделях чашечными инструментами и оснащенное механизмом прижима инструментов к обрабатываемой поверхности заготовки l.

Недостатком известного устройства является невысокая точность обработки из-за высоких динамических нагрузок технологической сясте ш.

Цель изобретения - повышение качества обработки.

Поставленная цель достигается тем, что устройство снабжено упругими, гфедварительно напряженными элементами, установленными по окружностям, , соосным с осями вращения шпинделей между опорными торцами последних, и введенными в устройство планшайбами для крепления инструмента.

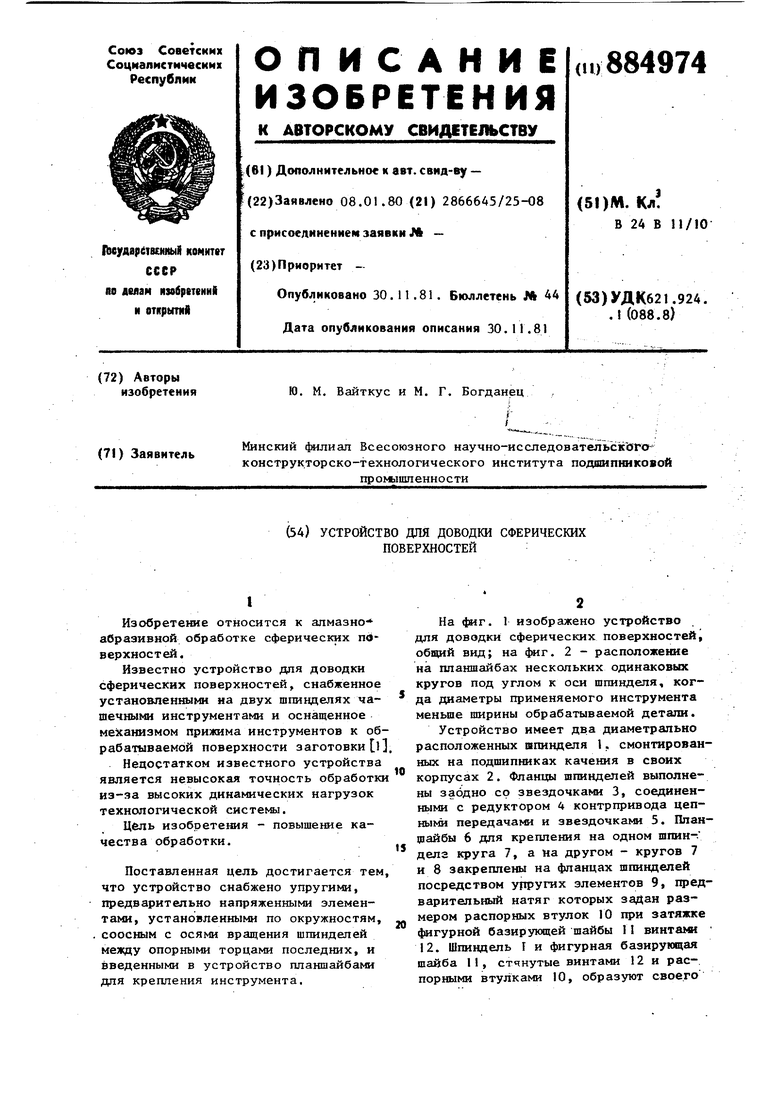

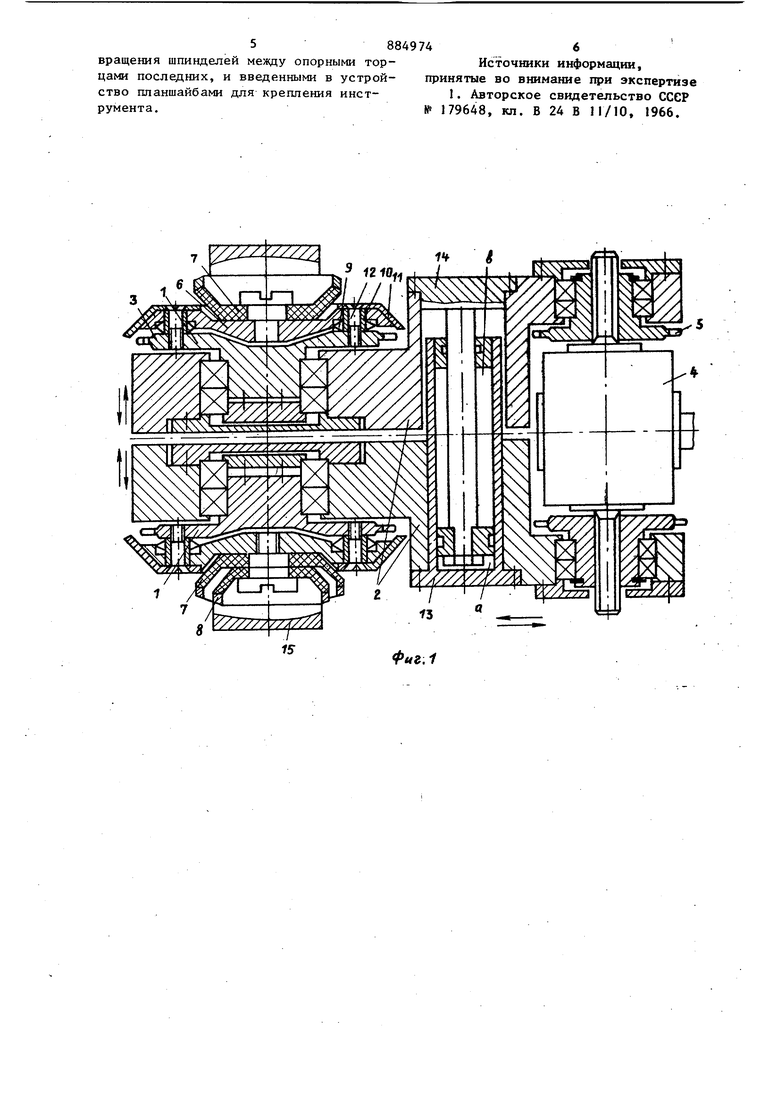

На фиг. 1 изображено устройство для доводки сферических поверхностей, общий вид; на фиг. 2 - расположение на планшайбах нескольких одинаковых кругов под углом к оси шпинделя, когда диаметры применяемого инструмента меньше ширины обрабатываемой детали.

Устройство имеет два диаметрально расположенных шпинделя 1. смонтированных на подшипниках качения в своих корпусах 2. Фланцы шпинделей выполнены заодно со звездочками 3, соединенными с редуктором 4 контрпривода цепHbiNM передачами и звездочками 5. Планщайбы 6 для крепления на одном шпин-. дела круга 7, а на другом - кругов 7 и 8 закреплены на фланцах шпинделей посредством упругих элементов 9, предварительный натяг которых задан размером распорных втулок 10 при затяжке фигурной базирующей шайбы 11 винтами 12. Шпиндель I и фигуриая базирующая шайба 11, стянутые винтами 12 и распорными втулками 10, образуют своего 38 рода беличье колесо, внутри которого подвижно вдоль оси установлена планшайба 6, которая поджата к базирующей шайбе упругими предварительно напряженными элементами 9. К корпусу одного из шпинделей крепится гильза 13, а другого - шток 14 общего гидроцилиндра. Каждый корпус шпинделя имеет направляющие элементы, соединенные с общими направляющими, установленными на продольном столе станка (не показаны). Резуктор 4 контрпривода расположен между корпусом 2 и имеет два шлицевых конца выходного вала которые свободно входят в ведущие звездочки 5 цепных передач. Дпя обработки деталей, ширина В которых больше диаметра чашечных кругов (фиг. 2), последние наклоняют к осям шпинделей на угол оС и устанавливают так, что их оси проходят через центр обрабатываемой сферы О, причем диаметр О окружности расположения наиболее удаленных точек инструментов больше ширины В детали, а диаметр d окружности расположения наименее удаленных точек инструментов меньше ширины В детали. В приведенном примере на каждой планшайбе установлено по четыре круга (в сечении видно только по два). Устройство работает следуюощм образом. От электродвигателя вращение пере дается редуктору 4, звездочкам 5, посаженным свободно в осевом направлении на концах вала редуктора, и че рез цепную передачу шпинделя 1 с кру гами 7. Продольный стол станка перем щается вперед и вводит шпивдель в об рабатываемую заготовку 15, получающую во время обработки вращательное движение. Давление- масла подается в полость а гидроцилиндра, гильза которого совместно с корпусом и шпинде лем перемещается в одну сторону, а шток с другим корпусом и шцинделемв противоположную до касания кругов с противолежащими зонами обрабатываемой сферы. При этом ведущие звездоч ки цепных передач скользят по щлицевым концам вала редуктора контрприво да вместе с корпусами шпинделей. Пер воначальное касанн§ кругов с обрабатываемой сферой происходит по тому краю, к которому смещены оси вращения шпинделей. Под действием возникающей реакции со стороны обрабатываемой детали по этому краю деформируются упру- ми гие элементы крепления планшайбы, последняя поворачивается на некоторый угол.так, что ось вращения кругов совмещается с центром обрабатываемой сферы и происходит прилегание и обработка инструментом по всей ее ширине. Усилие прижима кругов гидроцилинд- . ров к обрабатываемой поверхности меньше суммарной силы предварительного натяга всех упругих элементов подвески планшайбы, поэтому исключается сжатие всех их одновременно под действием усилия гидроцилиндра. При этом силы прижима кругов к детали уравновешивают друг друга и практически не передаются на базирующие элементы обрабатываемой детали. После окончания обработки давление масла подается в полость b гидроцилиндра, корпуса 2 со шпинделями 1 отводятся от детали, продольный стол выводит инструмен тальную головку из детали, прекращается вращение детали, цикл обработки заканчивается. Соединение планшайб инструментом со шпинделями посредством предварительно напряженных упругих элементов упрощает конструкцию устройства, обеспечивает возможность обработки внутренних поверхностей, а также позволяет назначить максимально AonycTHNbie свойстйами инструмента режиьа. обработки с целью повышения производительности процесса. Установка на одном шпинделе соосно нескольких кругов разного диаметра существенно повьшгает точность обработки, а установка нескольких одинаковых кругов под углом к осям шпинделей позволяет обрабатывать детали любой ширины независимо от диаметра чашечных кругов, исключая механизм качайия оси детали. Формула изобретения Устройство для доводки сферических поверхностей, снабженное установленными на двух шпинделях чашечными инструментами иоснащенное механизмом прижима, инструментов к обрабатываемой поверхности заготовки, отличающееся тем, что, с целью повыше.55 ния качества обработки, устройство снабжено упругими, предварительно напряженны14И элементами, установленныпо окружностям, соосным с осями

58849746

вращения шпинделей мевду опорными тор-Источники информации

цами последних, и введеннь,ми в устрой- принятые во внимание при экспертизе оуменГа™ крегшения инст-1. Авторское свидетельство СССР

Фиг.2

Авторы

Даты

1981-11-30—Публикация

1980-01-08—Подача