(54) РАБОЧАЯ ГОЛОВКА СУПЕРФИНИШНОГО СТАНКА

.- - -1

Изобретение относится к абразивной обработке и может быть использовано в суперфинишных станках при обработке сферических торцовых поверхностей деталей..

Известна рабочая головки суперфинишного станка для обработки сферических торцов, содержащая смонтированный в корпусе шпиндель с держателем инструмента, связанный с приводом его вращения, и каретку, привод осевых перемещений которой выполнен в виде гидроцилиндра с путевыми выключателями ограничения хода f .

Рабочая головка облгшает рядом существенных недостатков: большие габариты и вес головки снижают эффективность финиширования деталей ввиду неудовлетворительного слежения инструмента за формой поверхности деталей; велико вспомогательное время на переналадку рабочей головки при износе инструмента, перестановка управляющих элементов путевых выключателей осуществляется вручную, недостаточный уровень автоматизации j рабочей головки - отсутствует автоматический учет износа инструмента, сложность конструкции.

Целью изобретения является повышение производительности и качества обработки.

. Для достижения указанной цели шпиндель смонтирован в подшипниках качения каретки, установленной на направляющих качения корпуса, а гидроцилиндр перемещения каретки жестко присоединен к корпусу и снабжен ме10ханизмом ограничения хода и учета износа инструмента, выполненным в виде подпружиненного ползуна и связанного со штоком гидроцилиндра линейного храповика, взаимодействуняцего с уста15новленной на ползуне собачкой, причем управляющий элемент путевого выключателя заднего положения каретки вьшолнен в виде рычага, взаимодействующего с ползуном.

20

Кроме того, соединение линейного храповика со штоком гидроцилиндра выполнено в виде переходной муфты, управляющий элемент путевого выключателя переднего положения каретки .

25 смонтирован на штоке гидроцилиндра.

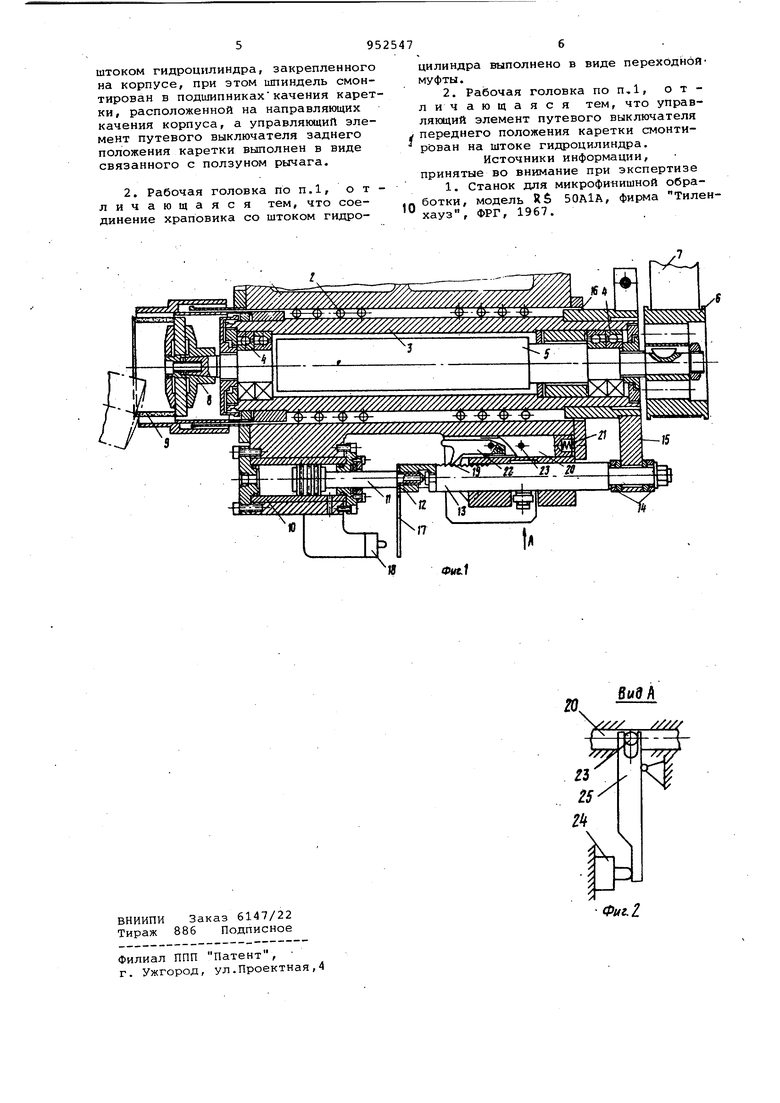

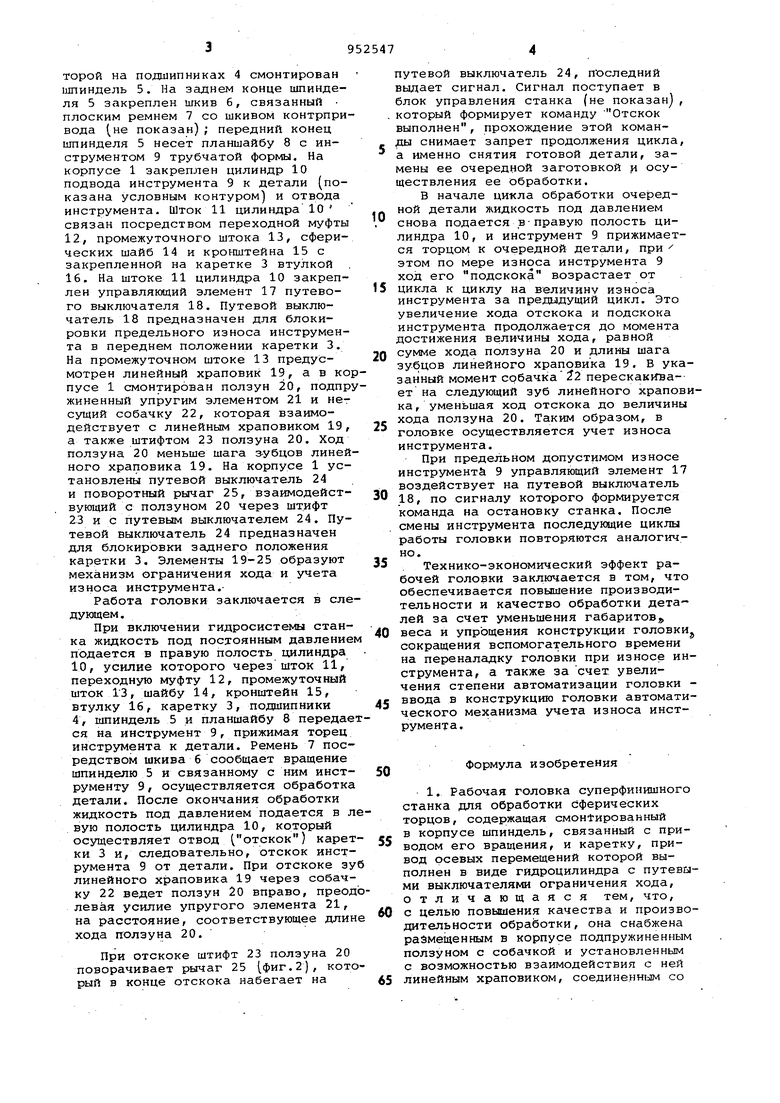

На фиг.1 представлена рабочая головка, продольный разрез/ на фиг.2вид А на фиг.1.

В корпусе 1 на направляющих 2

30 качения установлена каретка 3, в которой на подшипниках 4 смонтирован шпиндель 5. На заднем конце шпинделя 5 закреплен шкив б, связанный плоским ремнем 7 со шкивом контрпривода (не показан); передний конец шпинделя 5 несет планшайбу 8 с инструментом 9 трубчатой формы. На корпусе 1 закреплен цилиндр 10 подвода инструмента 9 к детали (показана условным контуром) и отвода инструмента. Шток 11 цилиндра 10 связан посредством переходной муфты 12, промежуточного штока 13, сферических шайб 14 и кронштейна 15 с закрепленной на каретке 3 втулкой 16, На штоке 11 цилиндра 10 закреплен управляющий элемент 17 путевого выключателя 18. Путевой выключатель 18 предназначен для блокировки предельного износа инструмента в переднем положении каретки 3. На промежуточном штоке 13 предусмотрен линейный храповик 19, а в корпусе 1 смонтирован ползун 20, подпружиненный упругим элементом 21 и нет сущий собачку 22, которая взаимодействует с линейным храповиком 19, а также штифтом 23 ползуна 20. Ход ползуна 20 меньше шага з-убцов линейного храповика 19. На корпусе 1 установлены путевой выключатель 24 и поворотный рычаг 25, взаимодействующий с ползуном 20 через штифт 23 и с путевым выключателем 24. Путевой выключатель 24 предназначен для блокировки заднего положения каретки 3, Элементы 19-25 образуют механизм ограничения хода и учета износа инструмента.Работа головки заключается в следующем.

При включении гидросистемы станка жидкость под постоянным давление подается в правую полость цилиндра 10, усилие которого через шток 11, переходную муфту 12, промежуточный шток 13, шайбу 14, кронштейн 15, втулку 16, каретку 3, подшипники 4, шпиндель 5 и планшайбу 8 передаеся на инструмент 9, прижимая торец инструмента к детали. Ремень 7 посредством шкива 6 сообщает вращение шпинделю 5 и связанному с ним инструменту 9, осуществляется обработка детали. После окончания обработки жидкость под давлением подается в лвую полость цилиндра 10, который осуществляет отвод (отскок) каретки 3 и, следовательно, отскок инструмента 9 от детали. При отскоке зу линейного храповика 19 через собачку 22 ведет ползун 20 вправо, преодлевая усилие упругого элемента 21, на расстояние, соответствующее длин хода ползуна 20.

При отскоке штифт 23 ползуна 20 поворачивает рычаг 25 (фиг.2), который в конце отскока набегает на

путевой выключатель 24, последний выдает сигнал. Сигнал поступает в блок управления станка (не показан), который Формирует команду Отскок выполнен, прохождение этой команды снимает запрет продолжения цикла, а именно снятия готовой детали, замены ее очередной заготовкой i осуществления ее обработки.

В начале цикла обработки очередной детали яшдкость под давлением снова подается вправую полость цилиндра 10, и инструмент 9 прижимается торцом к очередной детали, при этом по мере износа инструмента 9 ход его подскока возрастает от

цикла к циклу на величину износа инструмента за предыдущий цикл. Это увеличение хода отскока и подскока инструмента продолжается до момента достижения величины хода, равной сумме хода ползуна 20 и длины шага зубцов линейного храповика 19. В указанный момент собачка 2 перескакивает на следующий зуб линейного храповка, уменьшая ход отскока до величины хода ползуна 20. Таким образом, в головке осуществляется учет износа инструмента.

При предельном допустимом износе инструмент 9 управляющий элемент 17 воздействует на путевой выключатель 18, по сигналу которого формируется команда на остановку станка. После смены инструмента последующие циклы работы головки повторяются аналогично.

Технико-экономический эффект рабочей головки заключается в том, что обеспечивается повышение производительности и качество обработки деталей за счет уменьшения габаритов веса и упрощения конструкции головки сокращения вспомогательного времени на переналадку головки при износе инструмента, а также за счет увеличения степени автоматизации головки ввода в конструкцию головки автоматического механизма учета износа инструмента.

Формула изобретения

1. Рабочая головка суперфинишного станка для обработки сферических торцов, содержащая смонтированный в корпусе шпиндель, связанный с приводом его вращения, и кареткУ, привод осевых перемещений которой выполнен в виде гидроцилиндра с путевыми выключателями ограничения хода, отличающаяся тем, что, с целью повышения качества и производительности обработки, она снабжена размещенным в корпусе подпружиненным ползуном с собачкой и установленным с возможностью взаимодействия с ней линейным храповиком, соединенн лм со

штоком гидроцилиндра, закрепленного на корпусе, при этом шпиндель смонтирован в подшипникахкачения каретки, расположенной на направляющих качения корпуса, а управляющий элемент путевого выключателя заднего положения каретки выполнен в виде связанного с ползуном рычага.

2, Рабочая головка по п.1, отличающаяся тем, что соединение храповика со штоком гидроцилиндра выполнено в виде переходнбЯ муфты.

2. Рабочая головка по п,1, отличающаяся тем, что управляющий элемент путевого выключателя переднего положения каретки смонтирОван на штоке гидроцилиндра. Источники информации, принятые во внимание при экспертизе

1. Станок для микрофииишной обра,- ботки, модель RS 50А1А, фирма Тилен хауз, ФРГ, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 1992 |

|

RU2074083C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| ШЛИФОВАЛЬНО-ОБДИРОЧНЫЙ СТАНОК | 1964 |

|

SU222895A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-05—Подача