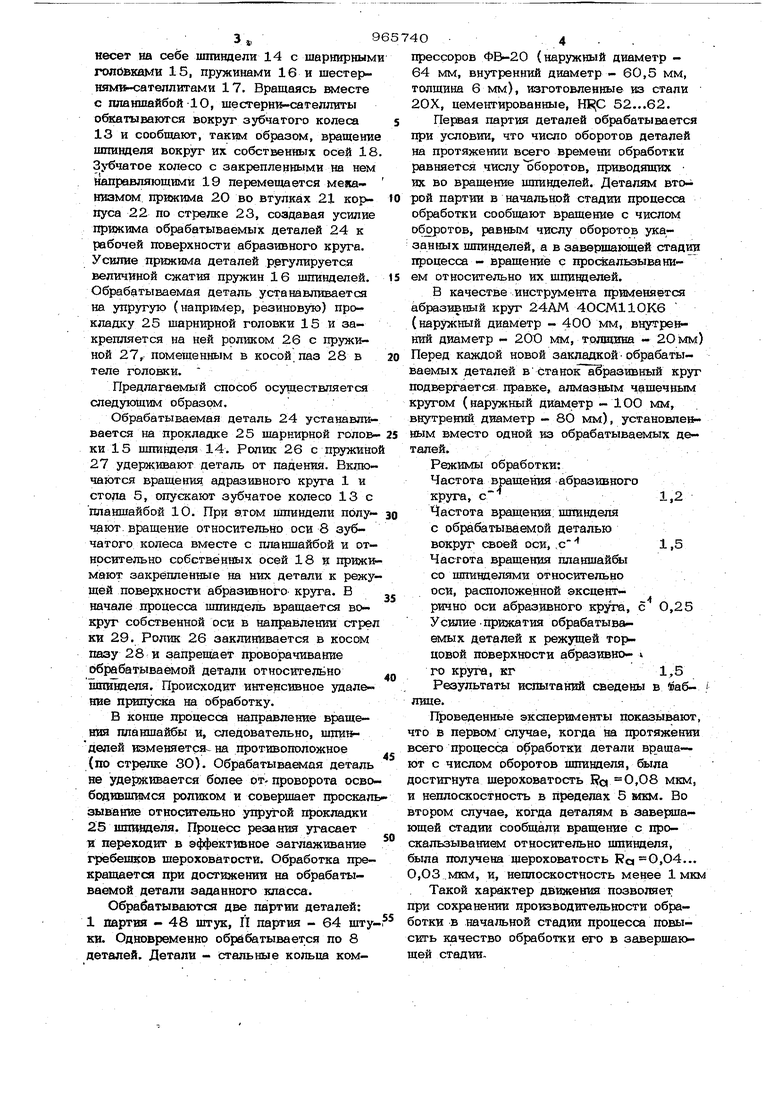

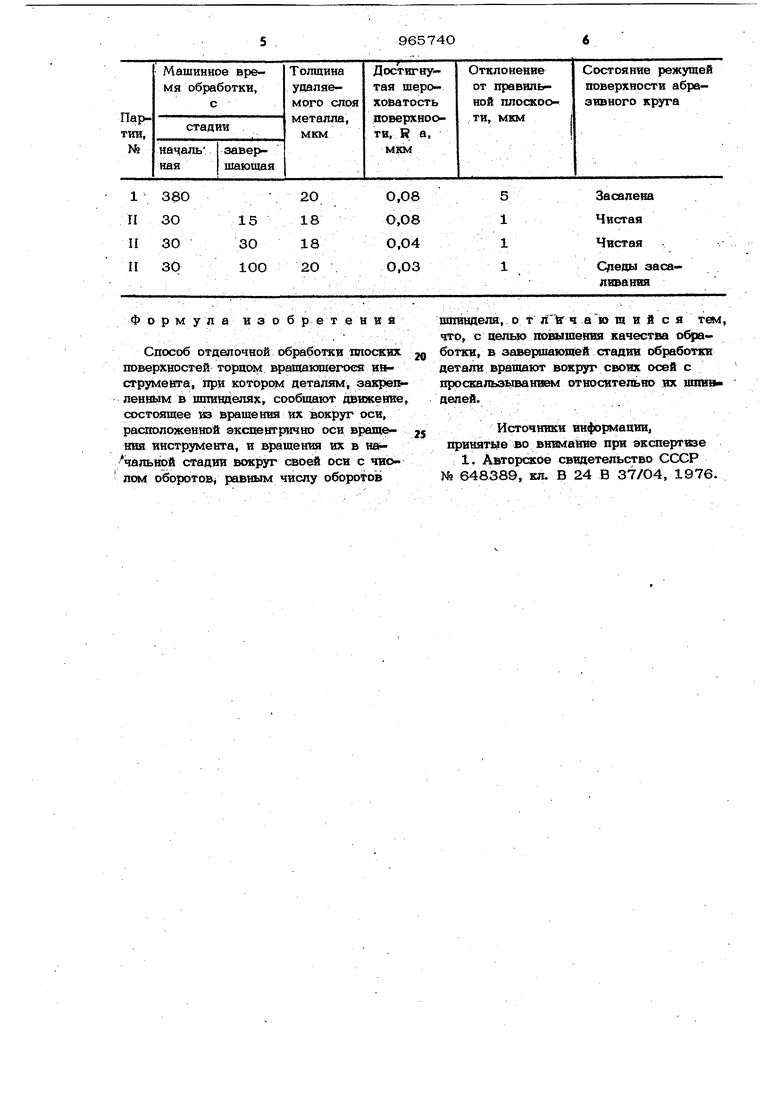

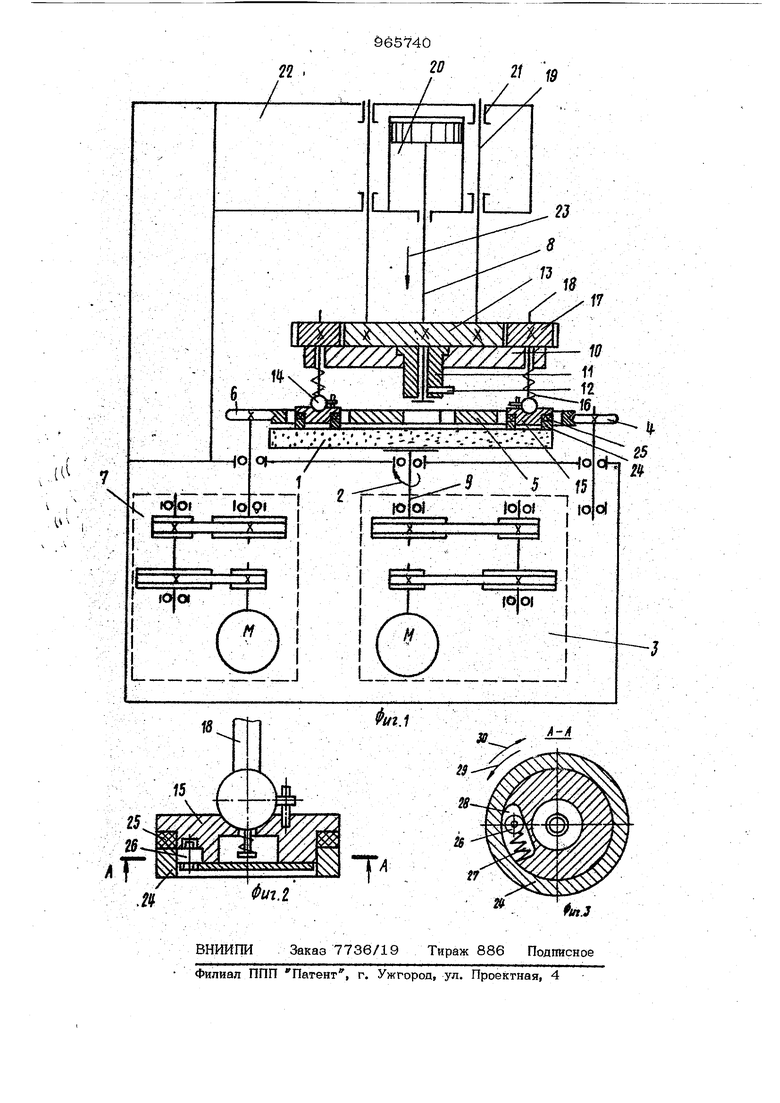

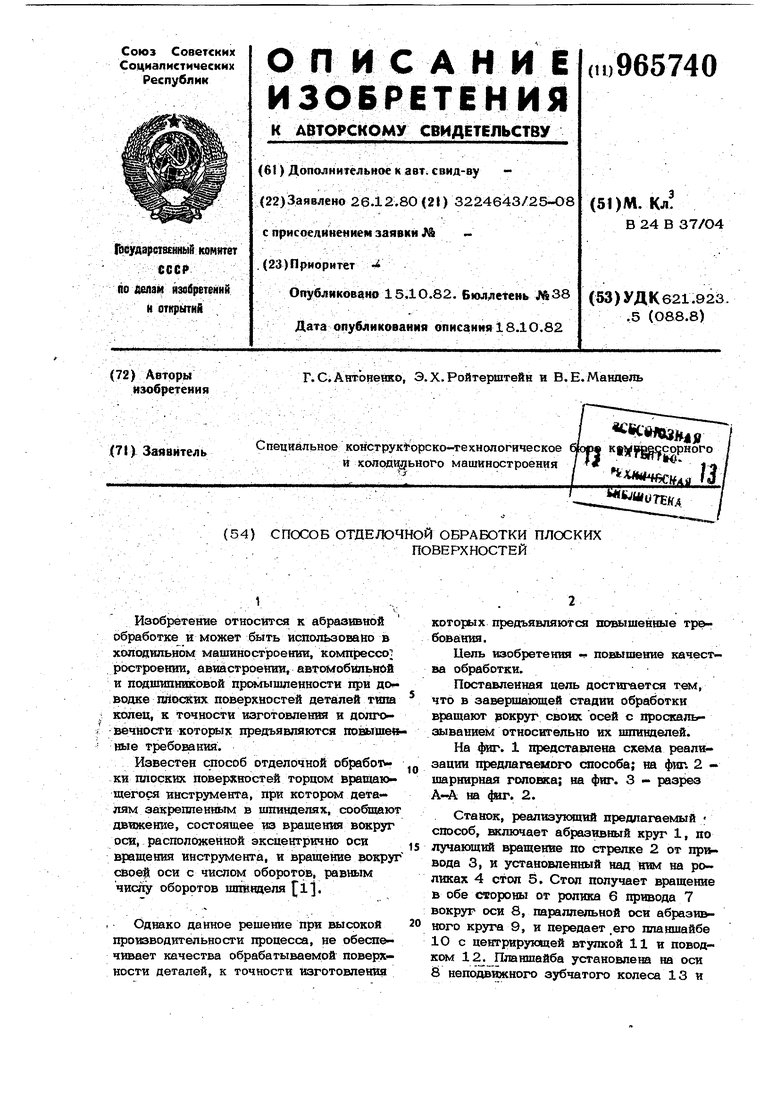

,-. . 1 , ..., . . . Изобретение относится к абразивной обработке и может быть использовано в холоднпьном машиностроенш, компрессо ростроетга, авиастроении, автомобильной и подпгипшосовой промышленности при до водке плоских поверхностей деталей типа колец, к точности изготовления и долговечности которых предъявляются повышен ные требоЕйния. Известен способ отделочной обрабоПки плоских поверхностей торцом вращающегося инструмента, при котором деталям закрепленшлм в шпинделях, сообщают движение, состоящее из вращения вокруг оси, расположенной эксцентрично оси вращения инструмента, и вращение вокруг свое оси с числом оборотов, равным числу оборотов щпёяделя f 1J. Однако данное решение при высокой производительности процесса, не обеспечивает качества обрабатываемой поверхности деталей, к точности изготовления которых предъявляются повыщенные требования. Цель изобретения - повышение качества обработки. Поставленная цель достигается тем, что в завершающей стадии обработки вращают эокруг своих осей с проскальзыванием относительно их щпинделей. На фиг. 1 представлена схема реализации предлагаемого способа; на фиг. 2 шарнирная головка; на фиг. 3 - разрез А-А на 4яг. 2. Станок, реализукиций предлагаемый способ, включает абразивный круг 1, по лучающий вращение по стрелке 2 от прт вода 3, и установленный над ним на роликах 4 стол 5. Стол получает вращение в обе стороны от ролика б привода 7 вокруг оси 8, параллельной оси абразивного круга 9, и передает,его планшайбе Юс центрирующей втулкой 11 и поводком 12. Планшайба установлена на оси 8 неподвижного зубчатого колеса 13 и несет на сеёе штгавдели 14 с шарнирным голйвками 15, пружинами 16 и шесгерням -сателлитами 17. Вращаясь вместе с планшайбой 10, шестерик-сателлиты обкатываются вокруг зубчатого колеса 13 и сообщают, таким образом, вращени шпинделя вокруг их собственных осей 18 Зубчатое колесо с закрепленными на нем направляющими 19 перемещается меканиамом прижима 20 во втулках 21 корпуса 22 по стрелке 23, создавая усилие прижима обрабатываемых деталей 24 к рабочей поверхности абразивного круга. Усилие прижима деталей рэгулируется величиной сжатия пружин 16 шпинделей. Обрабатываемая деталь устанавливается на упругую (например, резиновую) прокладку 25 шарнирной головки 15 и закрепляется на ней роликом 26 с пружиной 27, помещенным в косой, паз 28 в теле головки. Предлагаемый способ осуществляется следующим образом. Обрабатываемая деталь 24 устанавливается на прокладке 25 шарнирной голов ки 15 шпинделя 14. Ролик 26 с пружин 27 удерживают деталь от падения. Включаются вращения, адразивного круга 1 и стопа 5, опускают зубчатое колесо 13с планшайбой 10. При атом шпиндели получают, вращение относительно оси 8 зубчатого колеса вместе с планшайбой и относительно собственных осей 18 и прижи мают закрепленные На них детали к режу щей поверсности абразивного- круга. В начале процесса шпиндель вращается вокруг собственной оси в направлении стре ки 29. Ролик 26 заклинивается в косом пазу 28 и запрещает проворачивание обрабатываемой детали относительно шпинделя. Происходит интенсивное удаление припуска на обработку. В конце процесса направление вращения планшайбы и, следовательно, шотвн делей изменяется-на противоположное (по стрелке 30). Обрабатывао юя деталь не удерживается более от- проворота осво бодившимся роликом и совершает проскал зывание относительно упругой прокладки 25 шпинделя. Процесс регмния угасает и переходит в эффективное заглаживание гребешков шероховатости. Обработка прекращается при достижении на обрабатываемой детали заданного класса. Обрабатываются две партии деталей: 1 партия - 48 штук, II партия - 64 шту ки. Одновременно обрабатывается по 8 деталей. Детали - стальные кольца компрессоров ФВ-20 (наружный диаметр - 64 мм, внутренний диаметр - 60,5 мм, толщина 6 мм), изготовленные из стали 20Х, цементированные, РЩС 52...62. Первая партия деталей обрабатывается при условии, что число оборотов деталей на протяжении всего времени обработки равняется числу Оборотов, приводящих ИХ во вращение шпинделей. Деталям вто рой партии в начальной стадии процесса обработки сообщают вращение с числом об ротов, равным числу оборотов указанных шпинделей, а в завершающей стадии гфоцесса - вращение с проскальзыванием относительно их шпинделей. В качестве инструмента применяется абразивный круг 24АМ 4ОСМ11ОК6 (наружный диаметр - 400 мм, внутренний диаметр - 20О мм, толщина - 2Омм) Перед каждой новой закладкой- обрабатываемых деталей встанок абразивный круг подвергается правке, алмазным чашечным кругом (наружный диаметр - 1ОО мм, внутрений диаметр - 80 мм), установленным вместо одной из обрабатываемых деталей. Режимы обработки: Частота вращения абразивного круга, Частота вращения, шзшнделя с обрабатываемой деталью вокруг своей оси, .с Частота вращения планшайбы со шпинделями относительно оси, расположенной эксцентрично оси абразивного круга, с Усилие-прижатия обрабатываемых деталей к режущей торцовой поверхности абразивно-А го круга, кг Результаты испытаний сведены в вваблице. Проведенные эксперименты показывают, что в первом случае, когда на протяжении всего процесса обработки детали вращают с числом оборотов шпинделя, была достигнута шероховатость RO 00 мкм, и неплоскостность в пределах 5 мкм. Во втором случае, когда деталям в завершающей стадии сообщали вращение с проскальзыванием относительно шпинделя, была получена шероховатость RQ О,О4... 0,03 .мкм, и, неплоскостность менее 1 мкм Такой характер дв1иженг1я позволяет при сохранении производительности обработки в начальной стадии процесса повысить качество обработки его в завершак щей стадии.

Ф о рм уп а и 3 о б ре т е н и я

Способ отделочной обработки плоских поверхностей торцом вращающегося н струмевта, при котором деталям, закреп ленным в щпинделях, сообщакуг данжение состоящее из вращения их вокруг оси, расположенной экспентрично оси вршцения инструмента, и вращения их в на чалыи й стадии вокруг своей оси с числом оборотов/ равным числу оборото1в

шпинделя, О т n ч аю щи и с я тем, что, с целью по а1|1шекия качества обработки, в завершающей стадии обработки детали вращают вокруг своих осей с проскальзывандам относительно их щтп делей.

Источники информации, принят11(е во внимание при экспертизе 1. Авторское свидетельство GCXi;P № 648389, кл. В 24 В 37/О4, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| СПОСОБ ПЛОСКОГО ТОРЦОВОГО ПЛАНЕТАРНОГО ШЛИФОВАНИЯ | 2009 |

|

RU2421318C9 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| Станок для механической обработки | 1981 |

|

SU1024176A1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231427C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2203171C2 |

Авторы

Даты

1982-10-15—Публикация

1980-12-26—Подача