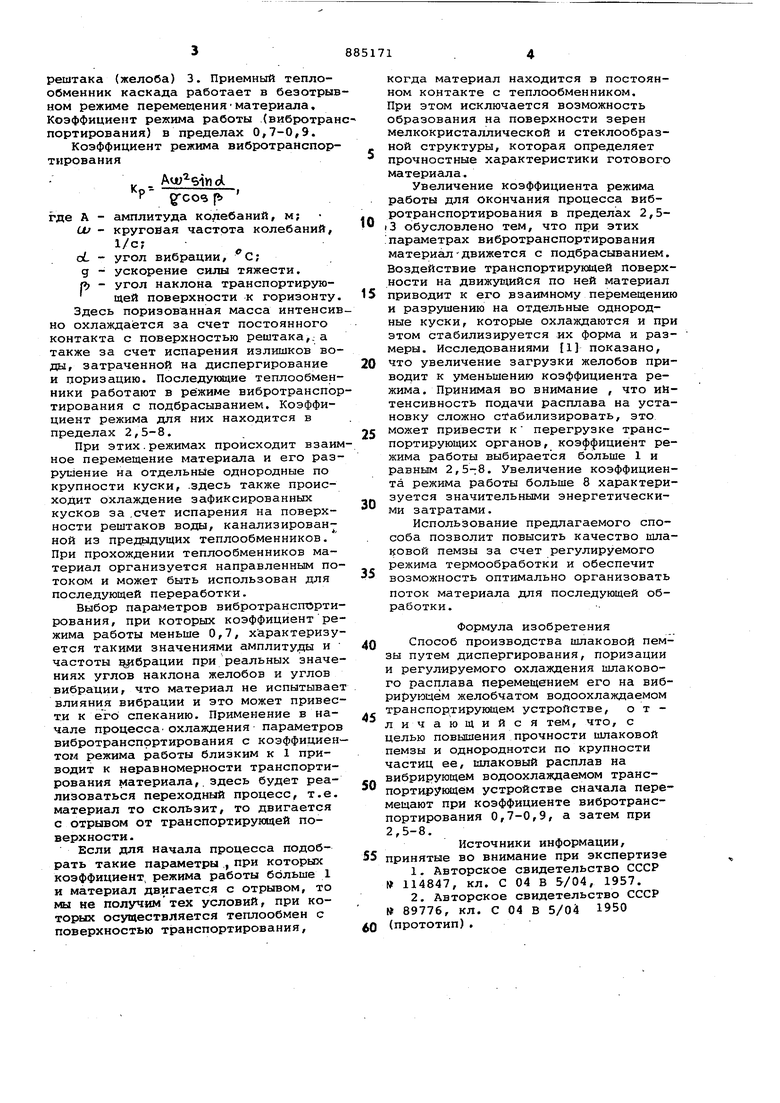

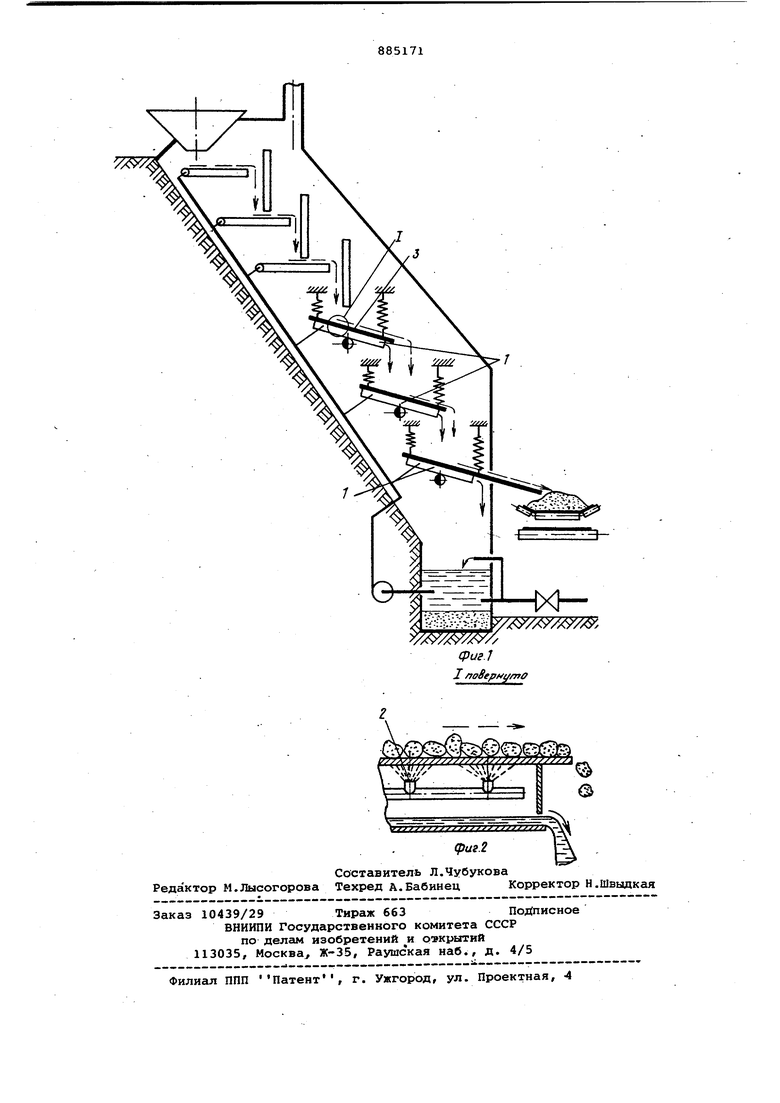

Изобретение предназначено для переработки огненно-жидких ылаков в строительные материалы и может быть использовано преимущественно для про изводства пемзы из доменных шлаков. Известен способ производства равнопористрй шлаковой пемзы из огненно-жидких доменных шлаков, сущность которого заключается в последовательной обработке шлакового расп лава, его поризации и охлаждения, причем режимы обработки регулируются 1. Недост-атком этого способа является необходимость измельчения вспученной щлаковой пемзы, невысокая прочность. Известен способ производства шлаковой пемзы путем диспергирования, поризации и регулируемого охлаждения шлакового расплава перемещением его на вибрирующем желобчатом водоохлаждаемом транспортирукидем устройстве с а14плитудой колебания 2-3 мм. При этом регулирование процесса осуществляют за счет изменения угла наклона желобов и количества воды 2 Получаемая при этом способе шлаковая пемза имеет неудовлетворительное качество и требует дополнительной переработки. Цель изобретения - повьияение прочности шлаковой пемзы и однородности по крупности частиц ее. Поставленная Цель достигается тем, что в способе производства шлаковой пемзы путем диспергирования, поризации и регулируемого охлаждения шлакового расплава перемещением его на вибрирующем желобчатом водоохлаждаемом транспортирующем устройстве шлаковый расплав на последнем сначала перемещают при коэффициенте вибротранспортирования 0,7-0,9, а затем при 2,5-8. На фиг.1 представлена возможная схема установки, работающей по предлагаемому способу; на фиг.2 - узел Т на фиг.1 (поперечный разрез вибрирующего желобчатого транспортирующего устройства). П РИМ е р.. Диспергированный и вспененный известными способами шлако ый расплав подается на каскад вибрационных теплообменников 1, регулируемое охлаждение которых производится струями воды 2 и обратной стороны транспортирующей поверхности

рештака (желоба) 3. Приемный теплообменник каскада работает в безотрывном режиме перемещенияМатериала, Коэффициент режима работы (вибротранпортирования) в пределах 0,7-0,9.

Коэффициент режима вибротранспортирования

1г - Aw SJMdL

ЛО I

р

где А - амплитуда колебаний, м;

О/ - круговая частота колебаний, 1/с;

oL - угол вибрации. С; g - ускорение силы тяжести. р - угол наклона транспортирующей поверхности к горизонту.

Здесь поризованная масса интенсивно охлаждается за счет постоянного контакта с поверхностью рештака,, а также за счет испарения излишков воды, затраченной на диспергирование и иоризацию. Последуквдие теплообменники работают в режиме вибротранспортирования с подбрасыванием. Коэффициент режима для них находится в пределах 2,5-8.

При этих.режимах происходит взаимное перемещение материала и его разрушение на отдельные однородные по крупности куски, .здесь также происходит охлаждение зафиксированных кусков за .счет испарения на поверхности рештаков воды, канализированной из предыдущих теплообменников. При прохождении теплообменников материал организуется направленным потоком и может быть использован для последующей переработки.

Выбор пара1 1етров вибротрансш5ртирования, при которых коэффициент режима работы меньше 0,7, характеризуется такими значениями амплитуды и частоты брации при реальных значениях углов наклона желобов и углов вибрации, что материал не испытывает влияния вибрации и это может привести к его спеканию. Применение в начале процессаохлаждения параметров вибротранспортирования с коэффициентом режима работы близким к 1 приводит к неравномерности транспортирования материала, здесь будет реализоваться переходный процесс, т.е. материал то скользит, то двигается с отрывом от транспортирующей поверхности .

Если для начала процесса подобрать такие параметры , при которых коэффициент, режима работы больше 1 и материал двигается с отрывом, то мы не получим тех условий, при которых осуществляется теплообмен с поверхностью транспортирования.

когда материал находится в постоянном контакте с теплообменником. При этом исключается возможность образования на поверхности зерен мелкокристаллической и стеклообразной структуры, которая определяет прочностные характеристики готового материала.

Увеличение коэффициента режима работы для окончания процесса вибротранспортирования в пределах 2,5i3 обусловлено тем, что при этих параметрах вибротранспортирования матер иал-движется с подбрасыванием. Воздействие транспортирующей поверхности на движутцийся по ней материал приводит к его взаимному перемещению и разрушению на отдельные однородные куски, которые охлаждаются и при этом стабилизируется их форма и размеры. Исследованиями 1 показано, что увеличение загрузки желобов приводит к уменьшению коэффициента режима . Принимая во внимание , что интенсивность подачи расплава на установку сложно ст абилизировать, это может привести к перегрузке транспортирующих органов, коэффициент режима работы выбирается больше 1 и равным 2,5-8. Увеличение коэффициента режима работы больше 8 характеризуется значительными энергетическими затратами.

ИсполЫзование предлагаемого способа позволит повысить качество шлаковой пемзы за счет регулируемого режима термообработки и обеспечит возможность оптимально организовать поток материала для последующей обработки.

Формула изобретения Способ производства шлаковой пемзы путем диспергирования, поризации и регулируемого охлаждения шлакового расплава перемещением его на вибрирующем желобчатом водоохлаждаемом транспортирующем устройстве, отличающийся тем, что, с целью повышения прочности шлаковой пемзы и однороднотси по крупности частиц ее, шлаковый расплав на вибрирующем водоохлаждаемом транспортирующем устройстве сначала перемещают при коэффициенте вибротранспортирования 0,7-0,9, а затем при 2,5-8.

Источники информации, 5 принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 114847, кл. С 04 В &/04, 1957.

2.Авторское свидетельство СССР 89776, кл. С 04 В 5/04 1950

0 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Установка для производства шлаковой пемзы | 1979 |

|

SU870368A1 |

| Способ управления процессом поризации шлакового расплава | 1978 |

|

SU718393A1 |

| Устройство для изготовления пористых материалов из огненно-жидких металлургических шлаков | 1987 |

|

SU1474119A1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| Устройство для обработки металлургических шлаков | 1980 |

|

SU897726A2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| Способ получения шлаковой пемзы и установка для его осуществления | 1986 |

|

SU1377254A1 |

| Устройство для производства пемзы | 1978 |

|

SU771040A1 |

| Способ получения расплава | 1979 |

|

SU833660A1 |

Авторы

Даты

1981-11-30—Публикация

1979-12-14—Подача