кими экранами с выпускными отверстиями, Верхняя и средняя части корпуса снабжены трубами 6, обеспечивающими подачу паровоздушной смеси по касательной к поверхности корпуса, паро- газонасыщение и поризацию огненно- жидкой струи расплава. В нижней части корпуса расположен ряа, труб 9 (батарея), по периметру которых в

шахматном порядке расположены отверстия, из которых под давлением подается вода. Процесс получения пориэо- ванной массы завершается на приемном коническом экране 10, который служит также для транспортировки готового продукта на приемную площадку. 2 э.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения шлаковой пемзы | 1975 |

|

SU531791A1 |

| Способ производства шлаковой пемзы | 1979 |

|

SU885171A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ЦИКЛОННОГО ТИПА | 1965 |

|

SU176198A1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ ПОРИЗАЦИИ ОГНЕННО- ЖИДКОГО ШЛАКА | 1966 |

|

SU185253A1 |

| Устройство для грануляции металлургического расплава | 1981 |

|

SU979287A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ ОГНЕННО-ЖИДКИХ ШЛАКОВ | 1991 |

|

RU2008289C1 |

| Установка для грануляции огненножидких шлаков | 1983 |

|

SU1101432A1 |

| Установка для непрерывной обработки металла | 1975 |

|

SU529228A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 1992 |

|

RU2044711C1 |

| Центробежный смеситель | 1985 |

|

SU1278239A1 |

Изобретение относится к переработке металлургических шлаков в строительный материал - кусковую шлаковую пемзу. Цель изобретения - повышение надежности работы устройства. Устройство состоит из цилиндрического корпуса 1, на крышке 2 которого установлена приемная воронка 3, в которую через водоохлаждаемый желоб 4 подается огненно-жидкая масса шлака. Выпускное отверстие 5 корпуса выполнено в виде усеченного конуса. Корпус разделен на три части коническими экранами с выпускными отверстиями. Верхняя и средняя части корпуса снабжены трубами 6, обеспечивающими подачу паровоздушной смеси по касательной к поверхности корпуса, парогазонасыщение и поризацию огненно-жидкой струи расплава. В нижней части корпуса расположен ряд труб 9 /батарея/, по периметру которых в шахматном порядке расположены отверстия, из которых под давленнием подается вода. Процесс получения поризованной массы завершается на приемном коническом экране 10, который служит также для транспортировки готового продукта на приемную площадку. 2 з.п. ф-лы, 3 ил.

1

Изобретение относится к переработке металлургических шлаков в строительный материал - кусковую шлаковую пемзу.

Целью изобретения является повышение надежности работы устройства.

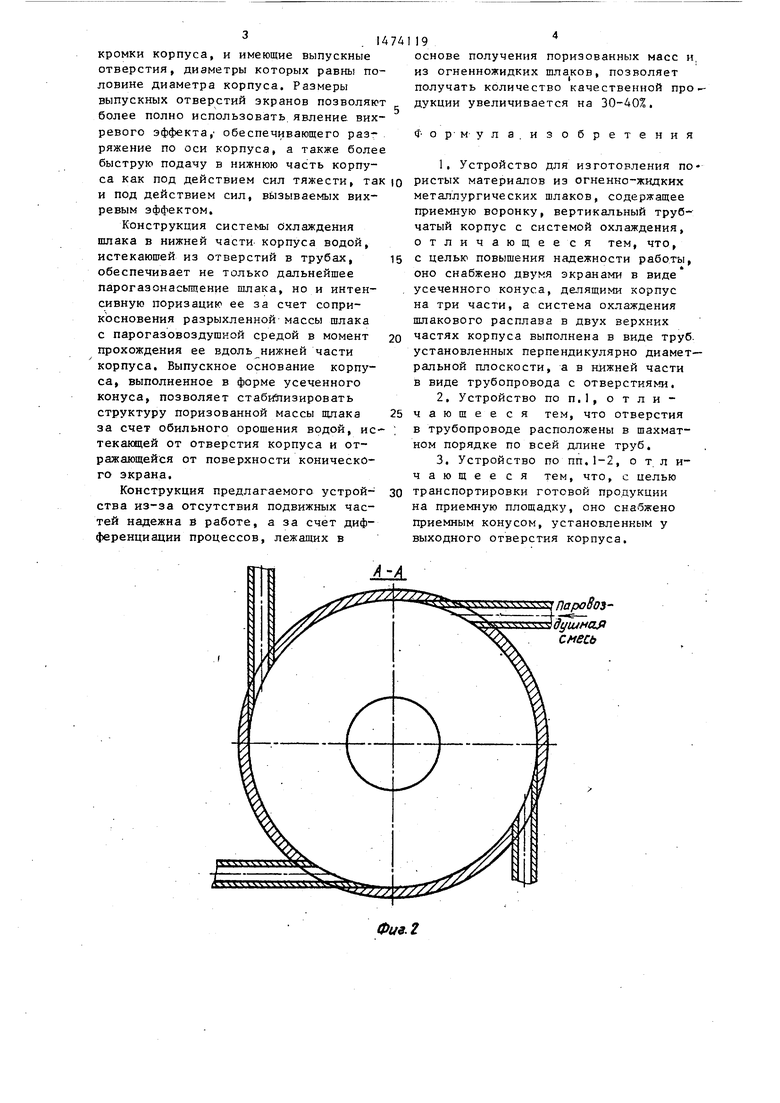

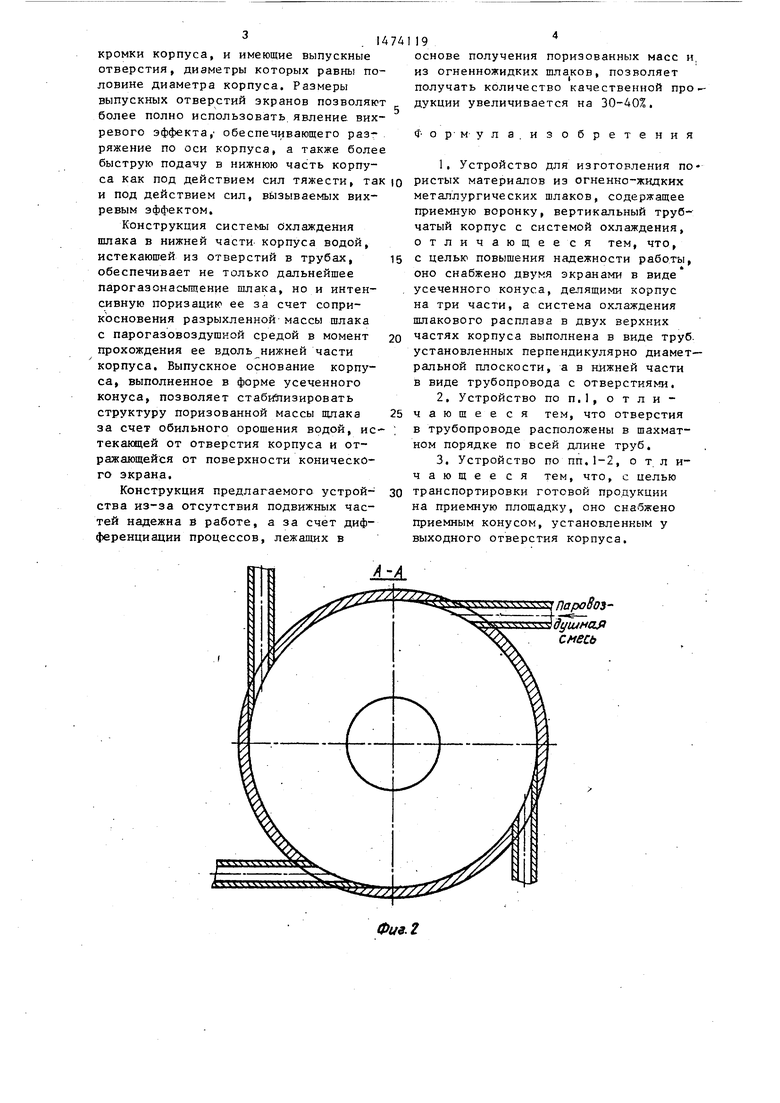

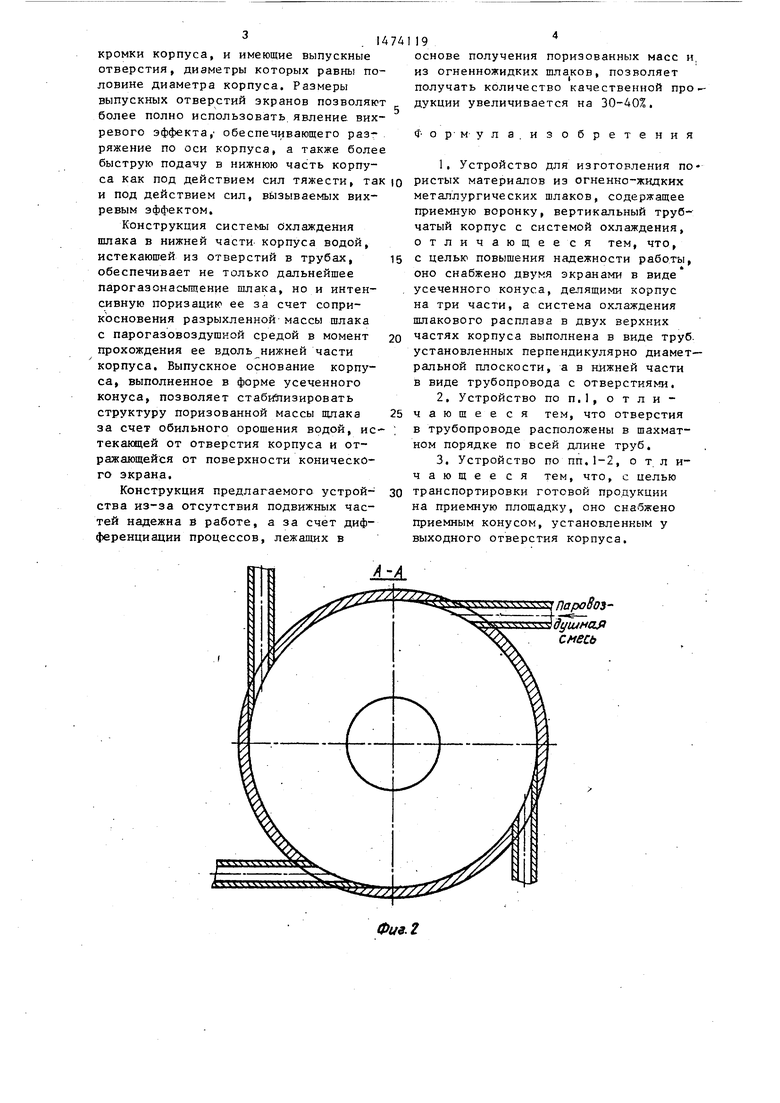

На фиг.1 представлено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,1.

Устройство содержит корпус 1с крышкой 2, на которой установлена приемная воронка 3. К воронке подведен водоохлаждающий желоб 4. Дно корпуса выполнено в виде усеченного конуса 5 с отверстием.

В верхней и средней частях корпуса имеется ряд труб 6, пространство между которыми разделено экранами 7 и 8, выполненными в виде усеченных конусов с отверстиями. Система труб в верхней и средней частях корпуса расположена таким образом, что обеспечивает подачу парогазовоздушной смеси по касательной к внутренней поверхности корпуса. В нижней части корпуса установлена система труб 9 (батарея) с отверстиями для подачи в воды, расположенными в шахматном порядке по периметру труб. Приемный конический экран 10 жестко соединен с коническим дном корпуса 4 с помощью тяг 11,

Устройство работает следующим образом.

Огненно-жидкая масса шлака из водоохлаждаемого желоба 4 попадает в приемную воронку 3, из которой равномерной струей подается в верхнюю

5

0

5

0

5

0

часть корпуса 1, отделенной от крышки 2 коническим экраном 7. Подаваемая по трубам 6 в верхней и средней частях корпуса парогазовоздушная смесь вследствие явления вихревого эффекта создающего разрежение по оси корпуса, обеспечивает разрыхление в парогазо- насьпцение падающей огненно-жидкой массы шлака. Парогазонасыщенная и разрыхленная масса шлака под действием силы тяжести и сил выталкивания, вызываемых вихревым эффектом, подается в нижнюю часть корпуса, в которую из отверстий в трубах батареи 9 под давлением 0,5-0,6 МПа по всем направлениям внутрь корпуса подается вода. При соприкосновении разрыхленной и парогазонасыщенной массы шлака с водой и паром происходит дальнейшее парогазонасышение и стабилизация структуры расплава за время дрохожде ния его нижней части корпуса. Коническое дно корпуса 5 вследствие удерживания массы шлака у нижней кромки обеспечивает дальнейшую стабилизацию структуры. Процесс завершается на коническом экране 10, по которому стекает вода и спадает готовый продукт на приемную площадку.

Разделение корпуса на три части позволяет, используя явление вихревого эффекта, разрыхлить и парогазона- сытить огненно-жидкую массу шлака, равномерно подаваемую через приемную воронку; в средней части корпуса этот процесс усиливается благодаря коническим экранам, расположенным на расстоянии 1/6 и 1/3 длины конуса соответственно, начиная от верхней

Паровоздушнаясмесь

Фие.2

Редактор Г.Волкова

Составитель В.Цветков Техред Л.Олийнык

Заказ 1835/20

Тираж 589

ВНИКЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

Фне.З

Корректор М.Демчик

Подписное

| Установка для получения шлаковой пемзы | 1975 |

|

SU531791A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ оценки жизнеспособности грамотрицательных бактерий | 1980 |

|

SU903382A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-23—Публикация

1987-02-27—Подача