t

Изобретение относится к металлургии, в частности к изысканию сталей для элементов сварнолитых и литых конструкций рабочих колес гидротурбин, работающих в условиях кавитационного разрушения.

Для обеспечения высокой эксплуатационной стойкости стали для гидротурбин должны обладать высокой прочностью в сочетании с достаточной пластичностью, а также высокой кавитационной стойкостью.

Известна сталь fll, используемая для изготовления гидротурбин, следующего химического состава, вес.: УглеродНе более 0,1

Кремний0,17-0,

Марганец0,2-0,6

Хром11,5-13

Никель1-1,5

Медь0,8-1,1

ЖелезоОстальное

Недостатком стали является присутствие в ней структурно-свободного фер(Sk) СТАЛЬ

рита, особенно в толстых сечениях, что приводит к значительному снижению работы развития трещины и увеличению хрупкости стали.

Наиболее близкой к предлагаемой является сталь 2 следующего химического состава, вес.:

Углерод0,01-0, it

Кремний0,05-2

Марганец0,05-8

10

Хром8-20

Ни кел ь1-13

МедьДо f

АзотДо О ,6

АлюминийДо 4

IS

МолибденДо

ВанадийДо k

ЖелезоОстальное

Недостатком известной стали является низкая кавитационная стойкость.

20

Цель изобретения - повышение кавитационной стойкости.Поставленная цель достигается тем, что сталь, содержащая углерод. 3 марганец, хром, никель, мед кремнии, азот, алюминий и железо дополнительно содержит титан и кальций при сле дующем соотношении компонентов,вес. Углерод0,05-0,10 Кремний0,01-0, it МарганецО ,4-1 ,2 Хром11,5-13,5 Никель1,5-2,25 Медь0,8-1,30 Азот0,005-0,025 Алюминий0,005-0,025 Титан0,025-0,04 Кальций0,002-0,02 ЖелезоОстальное Введение титана в количестве 0,02 0,0k вес. способствует измельчению зерна аустенита высокодисперсными частицами карбидов и карбонитридов титана, а также тормозит рост зерна при нагревании. Титан связывает част азота в относительно компактные и устойчивые нитриды, что резко снижает возможность образования и выделе ния на поверхностях аустенитных зере нитридов алюминия развитой формы Уаеличение содержания титана выше указанного предела оказывает отрицательное воздействие,вызывая развитие межзеренного разрушения литой стали,что связано с обогащением бывших границ аустенитных з.ере карбидами титана. Дополнительное содержание кальци (0,002-0,02 вес.) способствует измельчению вторичных фаз и их равном ному распределению, повышению пластичности и плотности металла.

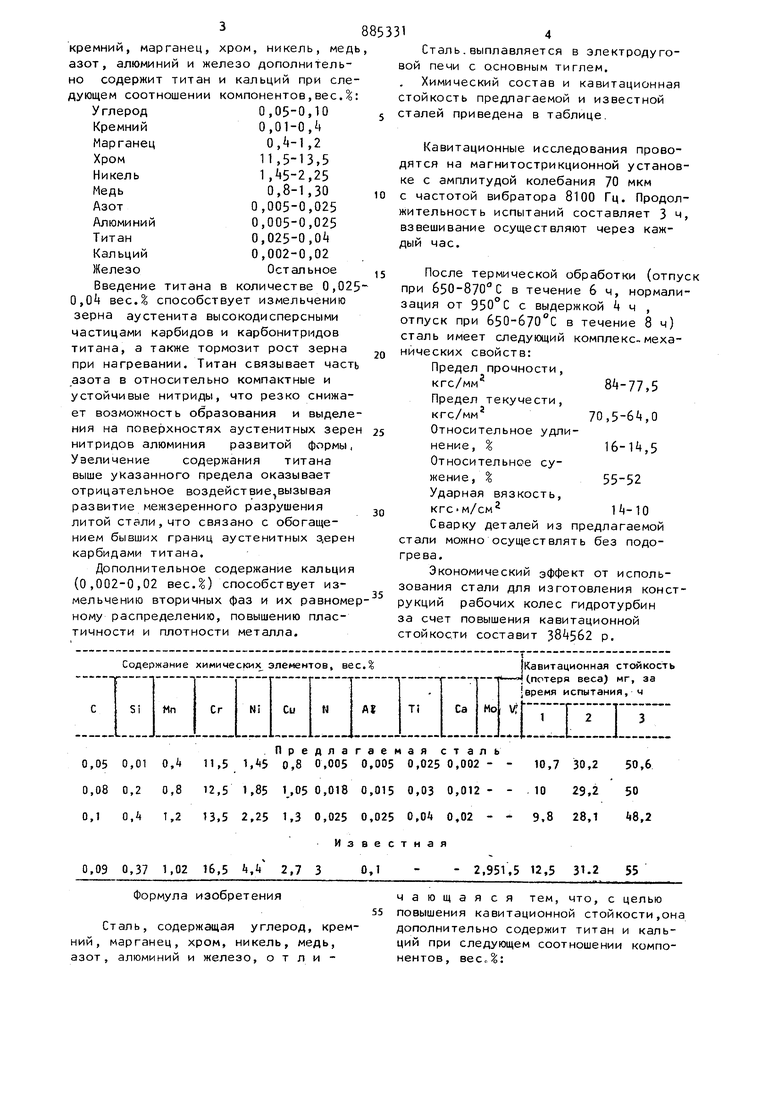

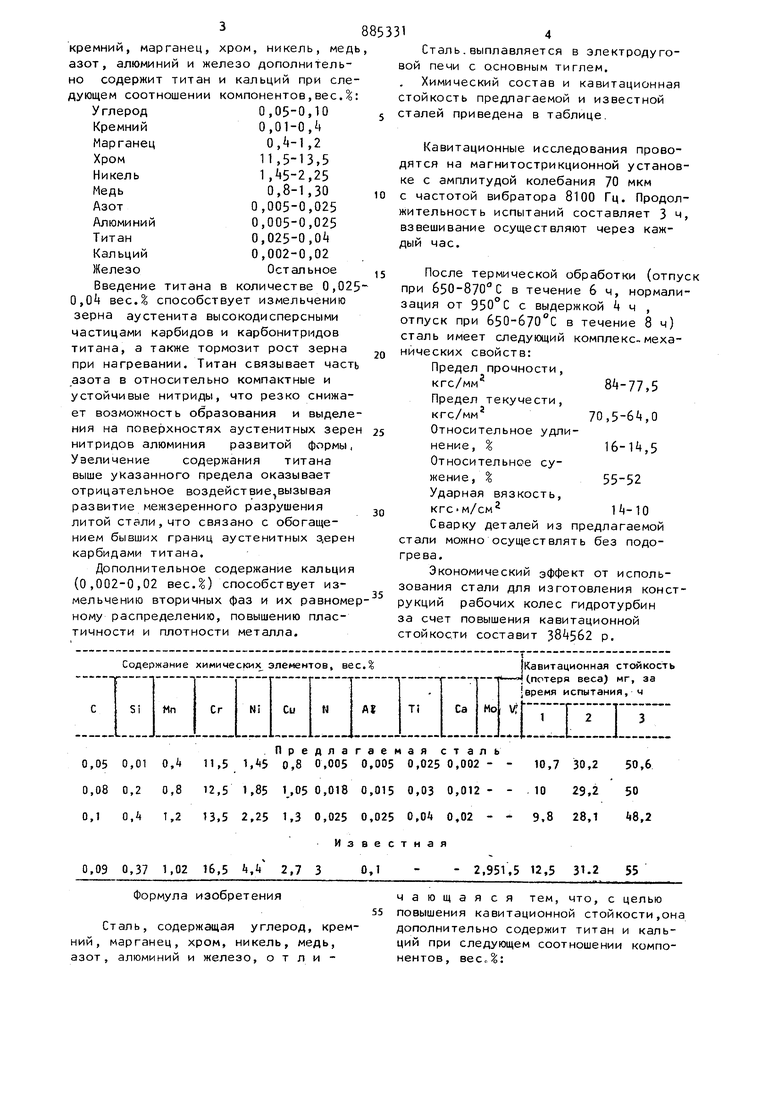

Содержание химических элементов, вес.%

Кавитационная стойкость 1 Сталь.выплавляется в электродуговой печи с основным тиглем. Химический состав и кавитационная стойкость предлагаемой и известной сталей приведена в таблице. Кавитационные исследования проводятся на магнитострикционной установке с амплитудой колебания 70 мкм с частотой вибратора 8100 Гц. Продолжительность испытаний составляет 3 ч, взвешивание осуществляют через каждый час. После термической обработки (отпуск при 650-870°С в течение 6 ч, нормализация от 950°С с выдержкой k ч , отпуск при 650-670°С в течение 8 ч) сталь имеет следующий комплекс-механических свойств: Предел прочности, кгс/мм 84-77,5 Предел текучести, кгс/мм 70,5-64,0 Относительное удлинение, %16-14,5 Относительное сужение, 55-52 Ударная вязкость, кгс.м/см 14-10 Сварку деталей из предлагаемой стали можно осуществлять без подогрева. Экономический эффект от использования стали для изготовления конструкций рабочих колес гидротурбин за счет повышения кавитационной стойкости составит 384562 р.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| Сталь | 1990 |

|

SU1747533A1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Сталь | 1980 |

|

SU956600A1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

.Предлагаемая сталь 0,05 0,01 0, 11,5 1,5 0,8 0,005 0,005 0,025 0,002 - 0,08 0,2 0,8 12,5 1,85 U05 0,018 0,015 0,1 О,А 1,2 13,5 2,25 1,3 0,025 0,025

Известная

0.09 0,37 1,02 16,5 ,4 2,7 3

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, никель, медь, азот, алюминий и железо, отли10,7 30,2 50,6

55

- 2,951,5 12,5 31.2

чающаяся тем, что, с целью повышения кавитационной стойкости,она дополнительно содержит титан и кальций при следующем соотношении компонентов, весД: 0,03 0,012- - .10 29,2 50 0,04 0,02 - 9,8 28,1 18,2 0,05-0,1 Углерод 0,01-0,4 Кремний О,,2 Марганец 11,5-13,5 1,,255 Никель 0,8-1,3 0,005-0,025 0,005-0,025 Алюминий 0,025-0, 8853 16 Кальций . 0,002-0,02 Железо Остальное Источники информации, принятые во внимание при экспертизе 1. Отливки из высоколегированной стали со специальными свойствами. ГОСТ 2176-77. 2. Патент Англии If 936872, кл. С 7 А, опублик. 1961.

Авторы

Даты

1981-11-30—Публикация

1979-10-25—Подача