(S) УСТРОЙСТВО для МЕТАЛЛИЗАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для металлизации наружной поверхности труб | 1982 |

|

SU1131918A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ПОГРУЖНОГО НАСОСНОГО АГРЕГАТА ПУТЕМ ФУТЕРОВКИ НАРУЖНОЙ ПОВЕРХНОСТИ ЕГО УЗЛОВ | 2019 |

|

RU2734201C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2547361C2 |

| СПОСОБ В.С. ЮРКИНА ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ С ПРОСЛОЙКАМИ ИЗ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 2005 |

|

RU2291771C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ В АГРЕССИВНЫХ СРЕДАХ ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2523407C1 |

| Линия для металлизации длинномерных нежестких изделий | 1983 |

|

SU1145049A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2545967C2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1982 |

|

SU1006136A2 |

| СПОСОБ ЛЕГИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГОРЯЧЕКАТАНЫХ ТРУБ | 2008 |

|

RU2376118C1 |

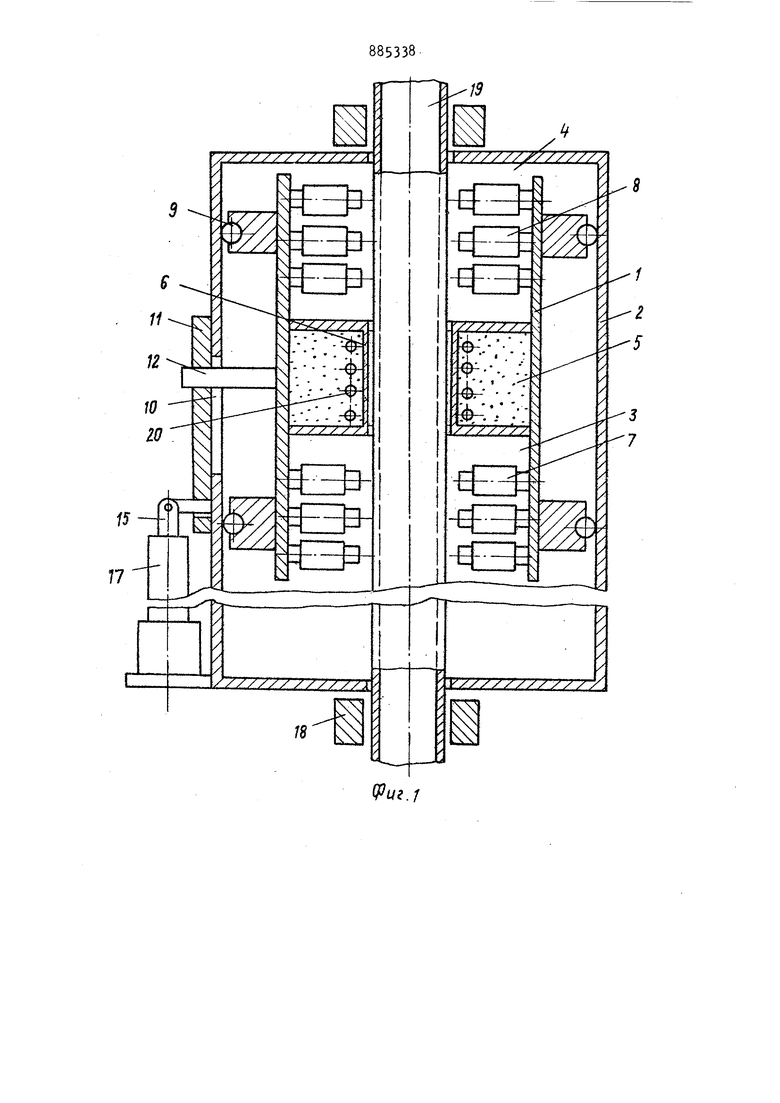

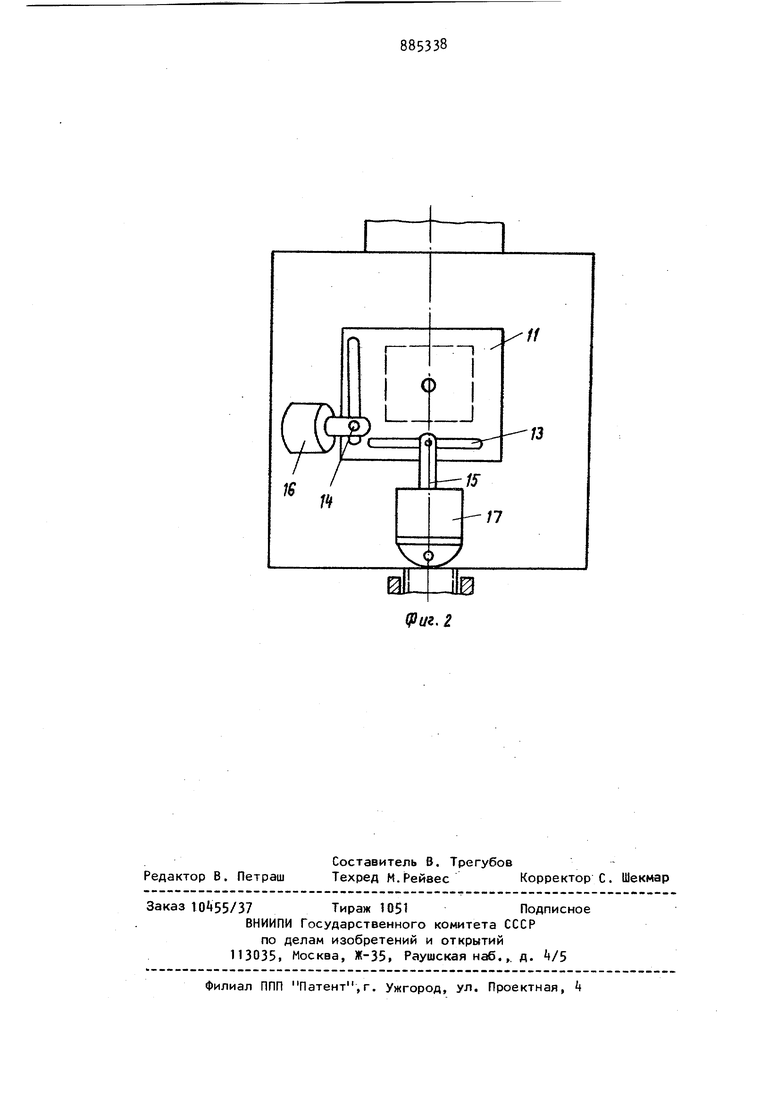

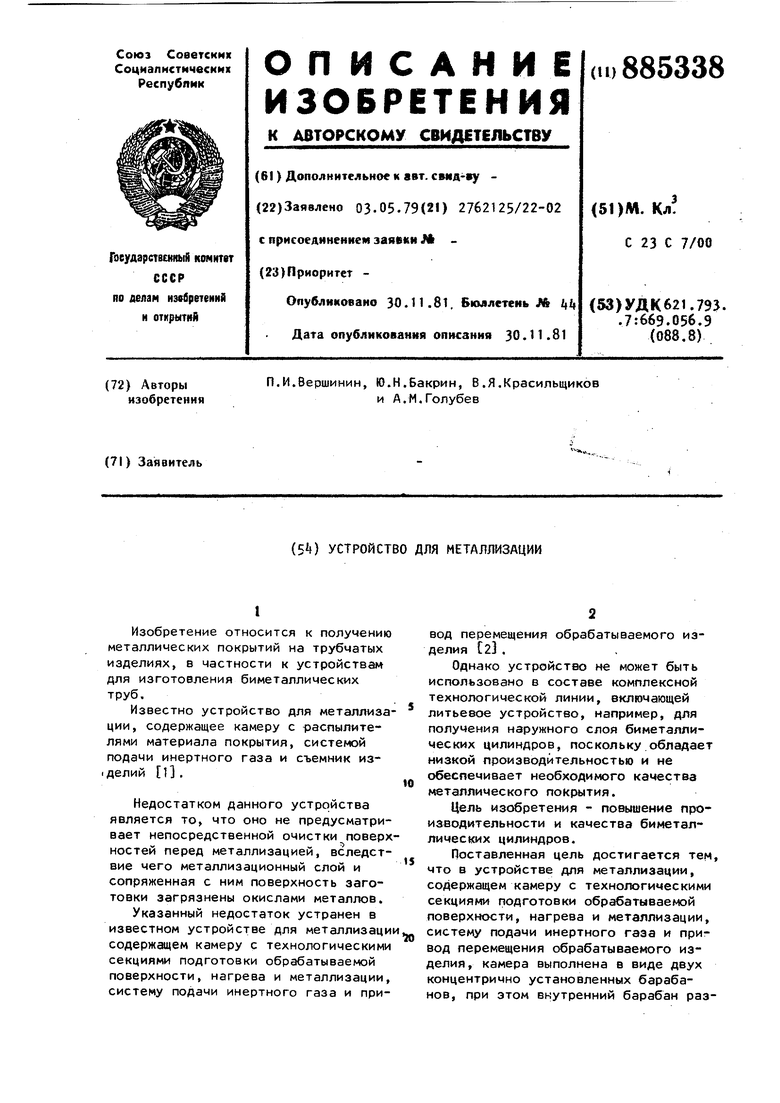

Изобретение относится к получению металлических покрытий на трубчатых изделиях, в частности к устройствам для изготовления биметаллических труб. Известно устройство для металлиза ции, содержащее камеру с распылителями материала покрытия, системой подачи инертного газа и съемник из|делий 1. Недостатком данного устройства является то, что оно не предусматривает непосредственной очистки поверх ностей перед металлизацией, вследст вие чего металлизационный слой и сопряженная с ним поверхность заготовки загрязнены окислами металлов. Указанный недостаток устранен в известном устройстве для металлизаци содержащем камеру с технологическими секциями подготовки обрабатываемой поверхности, нагрева и металлизации систему подачи инертного газа и привод перемещения обрабатываемого изделия С23 . Однако устройство не может быть использовано в составе комплексной технологической линии, включающей литьевое устройство, например, для получения наружного слоя биметаллических цилиндров, поскольку обладает низкой производительностью и не обеспечивает необходимого качества метаппического покрытия. Цель изобретения - повышение производительности и качества биметаллических цилиндров. Поставленная цель достигается тем что в устройстве для металлизации, содержащем камеру с технологическими секциями подготовки обрабатываемой поверхности, нагрева и металлизации, систему подачи инертного газа и привод перемещения обрабатываемого изделия, камера выполнена в виде двух концентрично установленных барабанов, при этом внутренний барабан размещен во внешнем на шаровых опорах и выполнен с приводом продольного и окружного хода, а технологические секции смонтированы жестко на поверхности внутреннего барабана. На фиг. 1 представлено устройство разрез, на фиг. 2 - то же, вид сбоку Устройство состоит из внутреннего 1 и наружного 2 барабанов, при этом внутренний барабан 1 разделен на очистной 3 и металлизационной k отсеки нагревательной камерой 5 со сте ками 6, а камера 5 и металлизационный отсек А снабжены системой с конт ролируе ой инертной атмосферой {не показала). В очистном 3 и металлизационном k отсеках встроены соответственно очистные 7 и металлизационные 8 радиаль но ориентированные головки. Внутренний барабан 1 размещен в наружном барабане 2 на шаровых опора ,9. В наружном барабане 2 выполнено окно 10, .закрытое крышкой 11, с кото рой связ.ан соединительный стержень 12, скрепленный, в свою очередь, со стенкой внутреннего барабана 1 . В крышке П выполнены пазы 13, в которые входят иаконечники штоков Н и 15 пнеамоцилиндров 16 и 17. Соосно с барабанами 1 и 2 в напра ляющих втулках 18 введена трубная за готовка 19, имеющая возможность прерывистого поступательного продольного движения на заданный шаг (приво не показан). Для подогрева трубной заготовки дЬ заданной начальной температуры введен нагреватель 20 в нагревательн камере 5. Устройство работает следующим образом. Трубную заготовку 19 вводят в направляющие втулки 18 на заданный ша где в очистном отсеке 3 осуществляю очистку наружной ее поверхности, в нагревательной камере 5 производят нагрев, а в металлизационном отсеке 4 - металлизацию, при этом во всех трех позициях работу осуществляют одновременно. Работа предлагаемого устройства основана на том принципе, что внутренний барабан 1 совершает возврат гюступательное, вращательные и продольные смещения относительно непод вижной а этот момент трубной заготовки 19 за счет действия качающихся пневмоцилиндров 16 и 17. Этот 84 принцип работы устройства является наиболее приемлемым по той причине, что в случае обработки длинных труб вращение трубы энергетически менее целесообразно, чем вращение очистного и металлизационного узлов, при этом более целесообразно и продольное смещение устройства относительно более массивной трубы. По окончании заданной продолжительности работы очистных Головок 7 (в очистном отсеке 3), металлизационных головок 8 (в металлизационном отсеке k) производят продольное перемещение трубной заготовки 19 в направляющих 18 или перемещение устройства относительно трубы 19i и процесс повторяют снова. Устройство для металлизационного покрытия труб обладает технико-экономическими преимуществами, так как узлы очистки, предварительного нагрева и металлиэации выполнены в единой кинематической связи и снабжены единым транспортно-передающим устройством, что облегчает его обслуживание и сокращает потребное количество обслуживающего персонала; перед нанесением металлизационного слоя предусмотрен предварительный нагрев трубы и исключена возможность окисления поверхности трубы и металлизационного слоя, что повышает качество диффузионной связи покрытия со стенкой трубы. При этом конструкция устройства позволяет использовать его в других технологических сочетаниях, например включать его в состав комплексной и технологической линии, включакяцей и литьевое устройство для получения наружного слоя биметаллических цилиндров. Дополнительным преимуществом устройства является возможность использования устройства в следующей комплексной кинематической цепи: узел непрерывного литья трубных заготовокустройство - узел для заливки наружного слоя, что позволяет до максимума автоматизировать процесс литья биметаллических цилиндров при одновременном повышении их качествам В устройстве можно применить плазменные металлизационные головки, хорошо работающие в автоматическом режиме, при этом в качестве напыляемого материала может быть, например, легированная проволока заданного химсостава. Если устройство использует5Си для нанесения антикоррозионных покрытий, то для этих целей применяется, например, хромоникелевая проволока. Если же устройство используется для нанесения промежуточного ди фузионного слоя при получении биметаллических цилиндров (внутренний слой из серого антифрикционного чугуна, наружный слой из алюминиевого сплава), то состав металлизационной проволоки может быть, например, на основе никеля, хрома и меди, препятствующих образованию интерметаллидных соединений алюминия с железом в биметаллической отливке. Устройство может найти применение в моторостроении, химическом машиностроении и энергомашиностроении в производстве трубчатых деталей тепло обменников. Кроме того, устройство может найт применение в судостроительной прсдаыш ленности и при прокладке магистральных трубопроводов для нанесения анти коррозионных слоев. 8 Формула изобретения Устройство для металлизации, со держащее камеру с технологически секциями подготовки обр атываемой поверхности, нагрева и металлизации, систему подачи инертного газа, и привод перемещения обрабатываемого изделия, отличающееся тем, что, с целью повышения производительности и качества биметаллических цилиндров, камера выполнена в виде двух концбнтричио устажмлеииых барабанов, при этом внутренний бара баи размещен во внешнем на шаровмх опорах и выполнен с приводом продрлъ ного и окружного хода, а технологические секции смонтированы жестко на поверхности внутреннего барабана. Источники информации, принятые во внимание при экспертизе 1.Патент СССР № (. кл. С 23 С 7/0, 1969. 2.Авторское свидетельство СССР f 306198, кл. С 23 С 7/00, 1Э68.

(Риг.Г

Авторы

Даты

1981-11-30—Публикация

1979-05-03—Подача